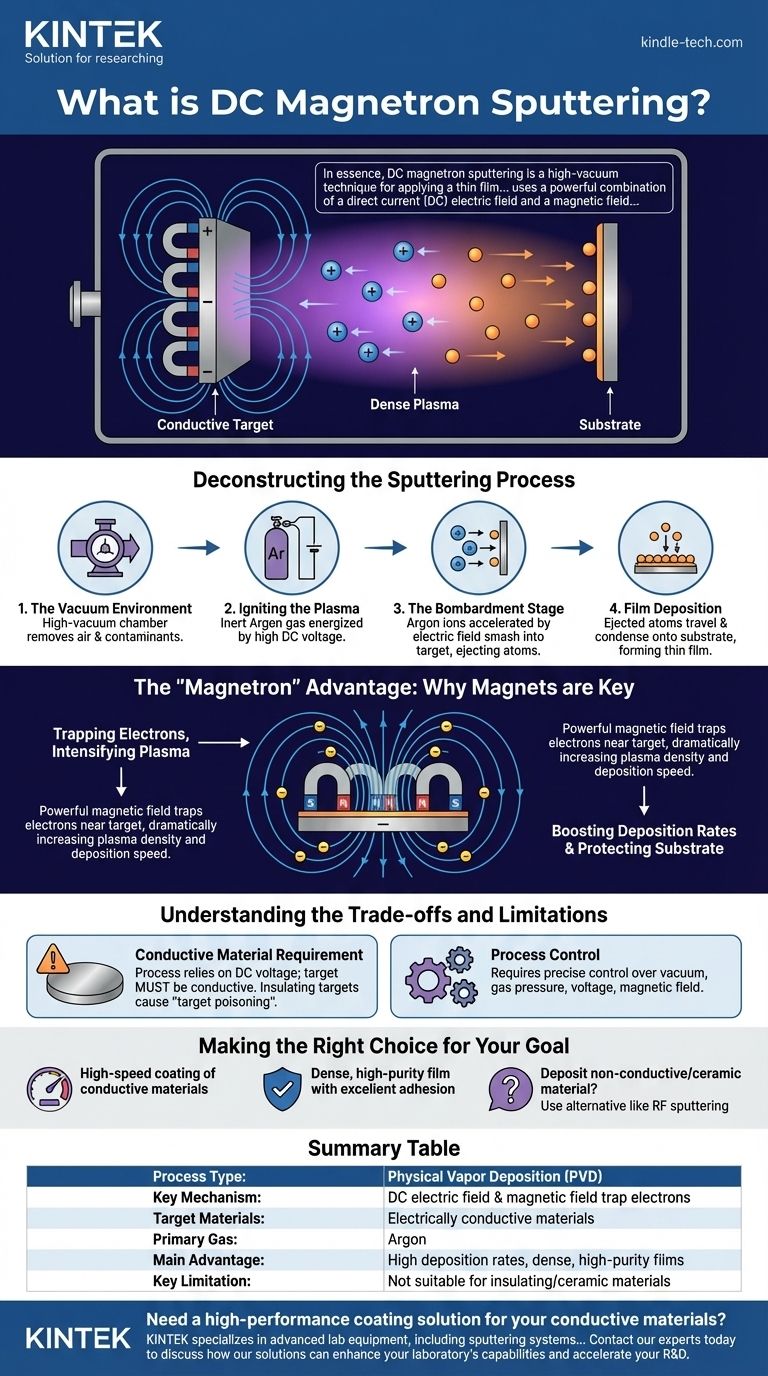

Im Wesentlichen ist das DC-Magnetronsputtern ein Hochvakuumverfahren zur Aufbringung einer dünnen Materialschicht auf einer Oberfläche. Es nutzt eine leistungsstarke Kombination aus einem Gleichstrom-Elektrofeld und einem Magnetfeld, um ein konzentriertes Gasplasma zu erzeugen. Dieses Plasma bombardiert ein Quellmaterial, das als „Target“ (Zielscheibe) bezeichnet wird, wodurch Atome gelöst werden, die dann zum Substrat wandern und sich dort ablagern, um eine gleichmäßige, hochwertige Beschichtung zu bilden.

Die größte Herausforderung bei jedem Sputterprozess besteht darin, genügend Ionen zu erzeugen, um eine Oberfläche effizient zu beschichten. Das DC-Magnetronsputtern löst dieses Problem, indem es ein speziell konfiguriertes Magnetfeld verwendet, um Elektronen nahe dem Target einzuschließen und so ein dichtes, aufgeladenes Plasma zu erzeugen, das die Geschwindigkeit und Effizienz der Abscheidung dramatisch erhöht.

Den Sputterprozess entschlüsseln

Um zu verstehen, wie das DC-Magnetronsputtern funktioniert, ist es am besten, es in seine grundlegenden Schritte zu unterteilen. Jeder Schritt spielt eine entscheidende Rolle für die endgültige Qualität der Dünnschicht.

Die Vak uumumgebung

Der gesamte Prozess muss in einer Hochvakuumkammer stattfinden. Die Entfernung von Luft und anderen Verunreinigungen ist unerlässlich, um die Reinheit der Endschicht zu gewährleisten und den ungestörten Transport der gesputterten Atome vom Target zum Substrat zu ermöglichen.

Das Plasma zünden

Ein Inertgas mit niedrigem Druck (am häufigsten Argon) wird in die Kammer eingeleitet. Anschließend wird eine hohe Gleichspannung angelegt, wodurch ein starkes elektrisches Feld zwischen zwei Elektroden entsteht: der Kathode (dem Target-Material, das negativ geladen ist) und der Anode.

Diese Spannung regt das Argongas an und entreißt den Argonatomen Elektronen. Dadurch entsteht eine Mischung aus positiv geladenen Argonionen und freien Elektronen, die ein sichtbares Plasma bilden, das oft als „Glimmentladung“ bezeichnet wird.

Die Bombardierungsphase

Die positiv geladenen Argonionen werden durch das elektrische Feld stark beschleunigt und treffen auf die negativ geladene Targetoberfläche. Dieser energiereiche Zusammenstoß hat eine physikalische Wirkung, ähnlich einem Sandstrahlgebläse, die einzelne Atome aus dem Target-Material herauslöst oder „sputtert“.

Filmbeschichtung

Diese neu freigesetzten Atome vom Target wandern durch die Vak uumkammer. Sie treffen schließlich auf die Oberfläche des zu beschichtenden Objekts (das Substrat), wo sie kondensieren und sich Schicht für Schicht aufbauen, um einen dünnen, festen Film zu bilden.

Der „Magnetron“-Vorteil: Warum Magnete entscheidend sind

Standard-Sputtern funktioniert, kann aber langsam und ineffizient sein. Die Hinzufügung eines Magnetfeldes – der „Magnetron“-Teil – revolutioniert den Prozess.

Elektronen einfangen, Plasma intensivieren

Hinter dem Target wird ein starkes Magnetfeld angebracht. Dieses Feld wirkt wie ein magnetischer Zaun und hält die leichten, negativ geladenen Elektronen auf einem zyklischen Pfad sehr nahe an der Oberfläche des Targets gefangen.

Ohne dieses Magnetfeld würden die Elektronen schnell zur Anode fliegen. Durch das Einfangen erhöht das Magnetron die Wahrscheinlichkeit dramatisch, dass diese Elektronen mit weiteren neutralen Argonatomen kollidieren und diese ionisieren.

Erhöhung der Abscheidungsraten

Diese verstärkte Ionisierung erzeugt ein viel dichteres, intensiveres Plasma, das direkt vor dem Target konzentriert ist. Da mehr Argonionen zur Bombardierung des Targets zur Verfügung stehen, steigt die Sputterrate erheblich an, was zu einer viel schnelleren Filmbeschichtung führt.

Schutz des Substrats

Die magnetische Falle verhindert auch, dass energiereiche Elektronen auf das Substrat treffen. Dies reduziert die Wärmebelastung und potenzielle Schäden, wodurch das Verfahren auch für empfindlichere Materialien wie Kunststoffe geeignet ist.

Abwägungen und Einschränkungen verstehen

Obwohl das DC-Magnetronsputtern leistungsstark ist, ist es keine universelle Lösung. Sein primärer Mechanismus bedingt eine kritische Einschränkung.

Die Anforderung an leitfähige Materialien

Da der Prozess auf einer Gleichspannung beruht, muss das Target-Material selbst elektrisch leitfähig sein. Es muss eine negative Ladung auf dem Target aufrechterhalten werden, um die positiven Argonionen anzuziehen.

Wenn Sie versuchen, ein isolierendes oder keramisches Target zu verwenden, würde sich auf dessen Oberfläche schnell eine positive Ladung von den Argonionen aufbauen. Dieser Aufbau, bekannt als „Target-Vergiftung“, neutralisiert effektiv die negative Vorspannung und stoppt den Sputterprozess.

Prozesskontrolle

Um eine wiederholbare Schicht hoher Qualität zu erzielen, ist eine präzise Steuerung mehrerer Variablen erforderlich. Faktoren wie Vakuumniveau, Gasdruck, Spannung sowie die Stärke und Form des Magnetfeldes interagieren miteinander und müssen sorgfältig verwaltet werden.

Die richtige Wahl für Ihr Ziel treffen

Basierend auf seiner Funktionsweise ist das DC-Magnetronsputtern die optimale Wahl für bestimmte Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsbeschichtung leitfähiger Materialien liegt: Das DC-Magnetronsputtern ist eine der effizientesten und am weitesten verbreiteten industriellen Methoden zur Abscheidung von Metallen, Legierungen und transparenten leitfähigen Oxiden.

- Wenn Ihr Ziel eine dichte Schicht hoher Reinheit mit ausgezeichneter Haftung ist: Die energetische Natur der gesputterten Atome erzeugt außergewöhnlich hochwertige Funktionsbeschichtungen, die gut am Substrat haften.

- Wenn Sie ein nicht leitfähiges oder keramisches Material abscheiden müssen: Sie müssen eine Alternative verwenden, wie z. B. HF-Sputtern (Hochfrequenz-Sputtern), das speziell für die Arbeit mit isolierenden Targets entwickelt wurde.

Durch die Nutzung eines Magnetfeldes zur Aufladung eines Plasmas bietet das DC-Magnetronsputtern eine schnelle, zuverlässige und qualitativ hochwertige Methode für die fortschrittliche Dünnschichtabscheidung.

Zusammenfassungstabelle:

| Aspekt | Wesentliches Detail |

|---|---|

| Prozesstyp | Physical Vapor Deposition (PVD) |

| Schlüsselmechanismus | DC-Elektrofeld & Magnetfeld fangen Elektronen ein |

| Target-Materialien | Elektrisch leitfähige Materialien (Metalle, Legierungen) |

| Hauptgas | Argon |

| Hauptvorteil | Hohe Abscheidungsraten und dichte Schichten hoher Reinheit |

| Wichtigste Einschränkung | Nicht geeignet für isolierende/keramische Materialien |

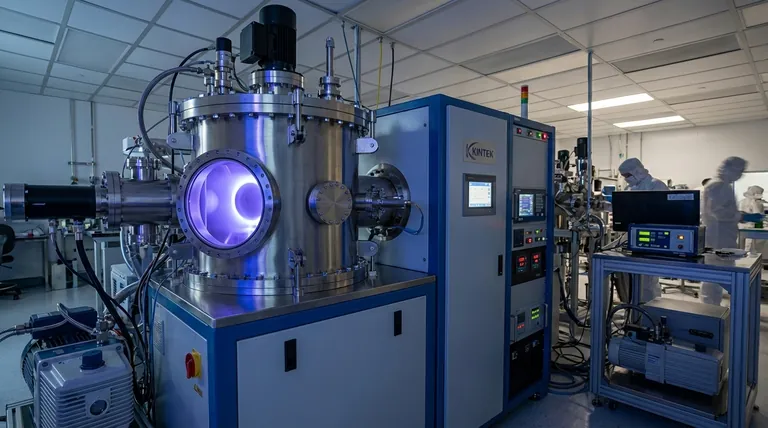

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihre leitfähigen Materialien?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Sputtersystemen, um Ihren genauen Anforderungen an die Dünnschichtabscheidung gerecht zu werden. Unsere Expertise stellt sicher, dass Sie die richtige Technologie für schnelle, hochwertige Beschichtungen mit ausgezeichneter Haftung erhalten.

Kontaktieren Sie noch heute unsere Experten über unser Formular, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Forschung und Entwicklung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen