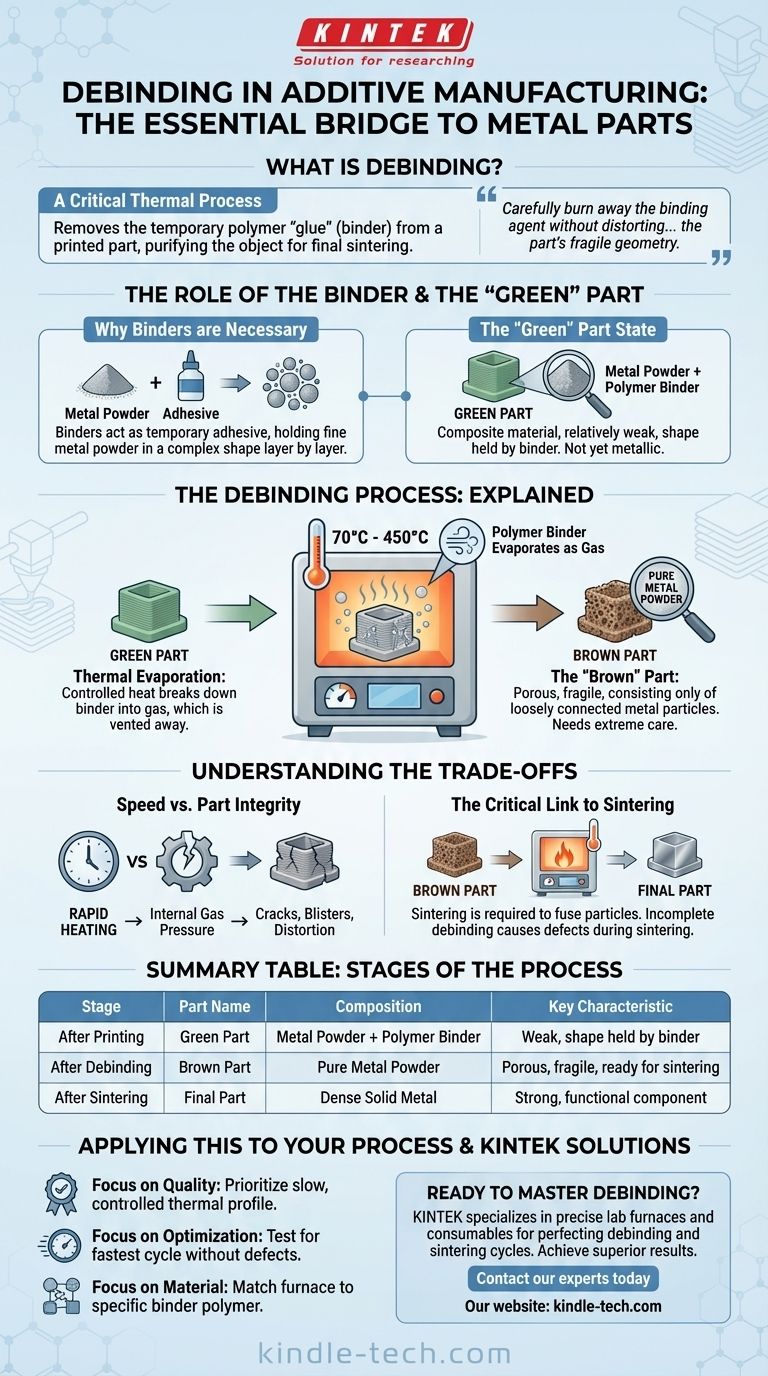

In der additiven Fertigung ist das Entbindern ein kritischer thermischer Prozess, bei dem der temporäre Polymer-"Klebstoff" oder Binder aus einem gedruckten Teil entfernt wird. Dieser Schritt reinigt das Objekt und hinterlässt eine zerbrechliche Struktur aus Metallpulver, die für die abschließende Sinterphase vorbereitet ist, in der sie zu einer festen Metallkomponente verschmolzen wird.

Das Entbindern ist die wesentliche und heikle Brücke zwischen dem Drucken eines Teils und der Herstellung eines massiven Metallobjekts. Sein Zweck ist es, das Bindemittel vorsichtig abzubrennen, ohne die zerbrechliche Geometrie des Teils zu verziehen oder zu beschädigen, und so die Bühne für die endgültige Verdichtung zu bereiten.

Die Rolle des Bindemittels und des „Grünlings“

Viele additive Metallfertigungsverfahren, wie das Binder-Jetting, schmelzen Metallpulver nicht direkt. Stattdessen verwenden sie eine andere Strategie, um das ursprüngliche Objekt aufzubauen.

Warum Bindemittel notwendig sind

Feine Metallpulver können keine komplexe Form von selbst beibehalten. Ein Bindemittel, typischerweise ein Polymer, wird mit dem Metallpulver vermischt oder selektiv abgeschieden, um als temporärer Klebstoff zu fungieren und die Metallpartikel Schicht für Schicht zusammenzukleben.

Der Zustand des „Grünlings“

Das Objekt, das direkt aus dem Drucker kommt, wird als „Grünling“ bezeichnet. Es handelt sich um ein Verbundmaterial, das aus Metallpulver besteht, das durch das Polymerbindemittel in seiner gewünschten Form gehalten wird. In diesem Stadium ist das Teil relativ schwach und hat seine endgültigen metallischen Eigenschaften noch nicht erreicht.

Der Entbinderungsprozess erklärt

Um den Grünling in ein massives Metallobjekt zu verwandeln, muss das Bindemittel vollständig entfernt werden. Dies ist der alleinige Zweck der Entbinderungsphase.

Das Ziel: Reines Metallpulver

Das Ziel ist es, alle organischen Verbindungen (das Bindemittel) aus dem Teil zu eliminieren, sodass nur noch das Metallpulver übrig bleibt. Dies ist ein entscheidender Reinigungsschritt.

Wie es funktioniert: Thermische Verdampfung

Der Grünling wird in einen speziellen Ofen gelegt. Die Temperatur wird dann vorsichtig und langsam erhöht, typischerweise auf einen Bereich zwischen 70 °C und 450 °C. Diese kontrollierte Hitze zersetzt das Polymerbindemittel, wodurch es als Gas verdampft. Dieses Gas wird dann abgeleitet, oft kondensiert und aufgefangen, um Kontaminationen zu vermeiden.

Der Zustand des „Braunlings“

Nachdem das Bindemittel vollständig entfernt wurde, wird das Teil als „Braunling“ bezeichnet. Es ist nun extrem porös und zerbrechlich und besteht nur aus locker verbundenen Metallpartikeln. Es muss mit äußerster Sorgfalt behandelt werden, bevor es zum letzten Schritt übergeht.

Verständnis der Kompromisse

Das Entbindern ist ein heikles Gleichgewicht. Wenn man den Prozess überstürzt oder es versäumt, die Parameter zu kontrollieren, kann das Teil leicht ruiniert werden.

Geschwindigkeit vs. Teileintegrität

Der bedeutendste Kompromiss besteht zwischen der Prozessgeschwindigkeit und der strukturellen Integrität des Teils. Wenn das Teil zu schnell erhitzt wird, verdampft das Bindemittel schnell und erzeugt einen inneren Gasdruck. Dieser Druck kann zu Rissen, Blasen oder vollständiger Verformung führen, wodurch das Teil unbrauchbar wird. Eine langsame, präzise Aufheizrampe ist für den Erfolg unerlässlich.

Die entscheidende Verbindung zum Sintern

Das Entbindern erzeugt nicht das fertige Teil; es bereitet es nur vor. Der zerbrechliche „Braunling“ besitzt keine funktionale Festigkeit. Er muss sofort dem Sintern unterzogen werden, bei dem er auf eine viel höhere Temperatur (knapp unter den Schmelzpunkt des Metalls) erhitzt wird, um die Metallpartikel zu einer dichten, festen Komponente zu verschmelzen. Unvollständiges Entbindern führt während der Sinterphase zu Kontaminationen und Defekten.

Anwendung auf Ihren Prozess

Der Erfolg Ihres fertigen Metallteils hängt stark von einem korrekt durchgeführten Entbinderungszyklus ab.

- Wenn Ihr Hauptaugenmerk auf Teilequalität und Ausbeute liegt: Priorisieren Sie ein langsames, kontrolliertes thermisches Profil, um sicherzustellen, dass das Bindemittel entweichen kann, ohne innere Spannungen oder Risse zu verursachen.

- Wenn Ihr Hauptaugenmerk auf Prozessoptimierung liegt: Ihr Ziel sollte es sein, den schnellstmöglichen Entbinderungszyklus zu finden, der keine Defekte verursacht, was sorgfältige Tests und Validierungen erfordert.

- Wenn Ihr Hauptaugenmerk auf Materialkompatibilität liegt: Stellen Sie immer sicher, dass Ihr Entbinderungsofen und das Temperaturprofil korrekt auf das spezifische Polymerbindemittel abgestimmt sind, das in Ihrem Druckmaterial verwendet wird.

Letztendlich ist die Beherrschung des Entbinderns grundlegend für die Herstellung zuverlässiger und hochwertiger Metallteile durch bindemittelbasierte additive Fertigung.

Zusammenfassungstabelle:

| Phase | Teilbezeichnung | Zusammensetzung | Hauptmerkmal |

|---|---|---|---|

| Nach dem Drucken | Grünling | Metallpulver + Polymerbindemittel | Schwach, Form wird durch Bindemittel gehalten |

| Nach dem Entbindern | Braunling | Reines Metallpulver | Porös, zerbrechlich, bereit zum Sintern |

| Nach dem Sintern | Fertigteil | Dichtes Massivmetall | Starke, funktionale Komponente |

Bereit, den Entbinderungsprozess zu meistern?

Die Herstellung hochwertiger Metallteile erfordert eine präzise thermische Verarbeitung. KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, die Sie benötigen, um Ihre Entbinderungs- und Sinterzyklen zu perfektionieren. Unsere Öfen bieten die präzise Temperaturkontrolle, die unerlässlich ist, um Bindemittel zu entfernen, ohne Ihre Teile zu beschädigen.

Lassen Sie uns Ihnen helfen, hervorragende Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und sicherzustellen, dass Ihr additiver Fertigungsprozess erfolgreich ist.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Was ist das Fundament der Magnetron-Sputterdeposition? Beherrschen Sie die Abscheidung hochwertiger Dünnschichten

- Was sind einige Beispiele für Inertgase im wirklichen Leben? Von Ballons bis zum Schweißen – entdecken Sie ihre Anwendungen

- Sind Biomasse und Biodiesel wirklich nachhaltig? Die überraschende Wahrheit hinter ihrem „grünen“ Etikett

- Was ist der Prozess des Sinterns von Pulver? Ein vollständiger Leitfaden zur Metall- und Keramikherstellung

- Welche Rolle spielt ein Ultraschallhomogenisator bei der Herstellung von Nickel-Nanopartikel-Kolloiden? Verbesserung der Dispersion

- Was wird im Labor als Wärmequelle verwendet? Wählen Sie das richtige Werkzeug für sicheres und präzises Erhitzen

- Wie sieht die Zukunft von Pyrolyseöl aus? Ein Schlüssel zur Kreislaufwirtschaft und zu erneuerbaren Kraftstoffen

- Was sind die Vor- und Nachteile des Sputterns? Erzielen Sie überlegene Dünnschichtqualität und Vielseitigkeit