Ein Dentalkeramkofen ist ein spezialisierter Hochtemperaturofen, der in Dentallaboren zur Herstellung langlebiger und ästhetischer Keramikrestaurationen wie Kronen, Brücken und Veneers verwendet wird. Er funktioniert, indem er keramische Materialien präzise gesteuerten Heizzyklen aussetzt, manchmal unter Vakuum oder Druck. Dieser Prozess verwandelt das Material von einem zerbrechlichen, vorverarbeiteten Zustand in seine endgültige, gehärtete Form, bereit für den Einsatz beim Patienten.

Ein Dentalkeramkofen ist nicht nur eine Wärmequelle; er ist ein Präzisionsinstrument, das komplexe, programmierte thermische Zyklen ausführt, um rohe Keramikmaterialien in starke, perfekt sitzende und lebensechte Zahnprothesen zu verwandeln.

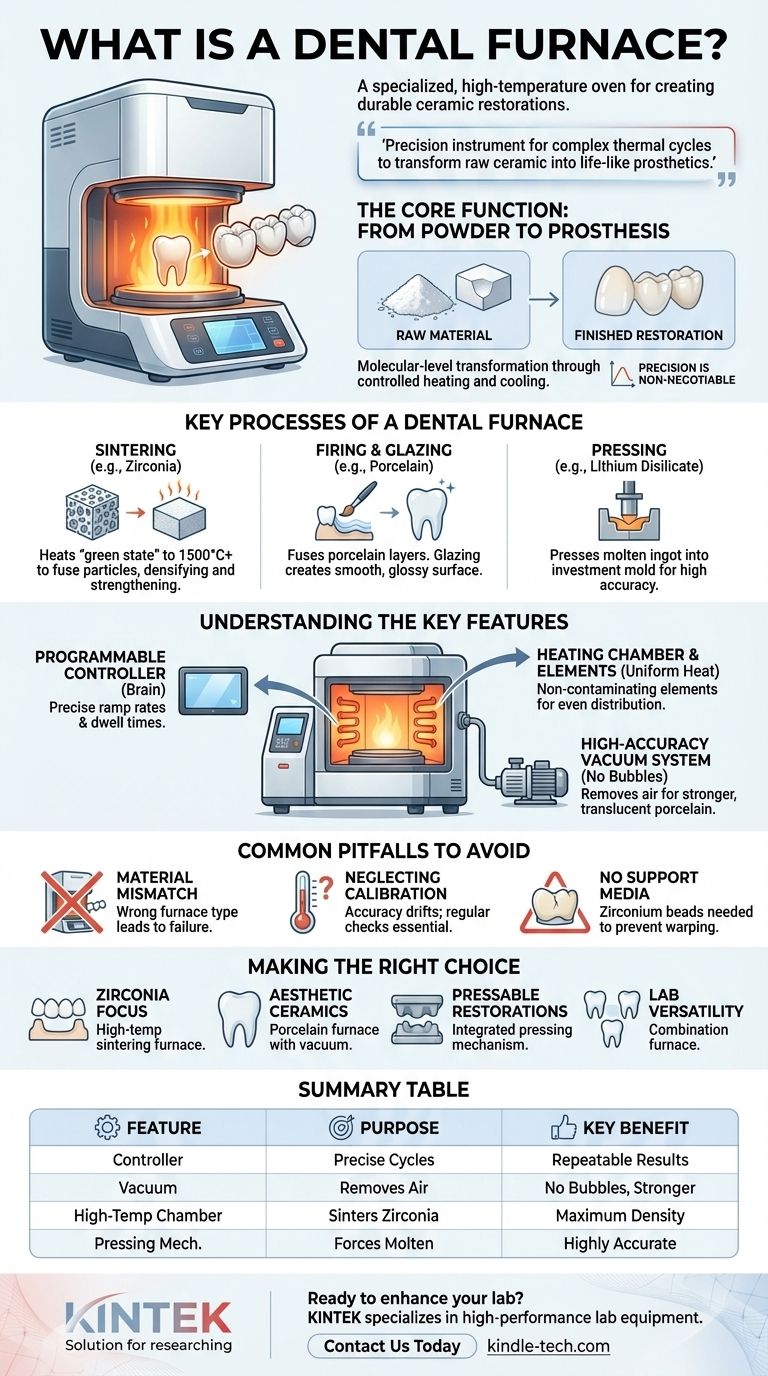

Die Kernfunktion: Vom Pulver zur Prothese

Ein Dentalkeramkofen ist der entscheidende letzte Schritt bei der digitalen oder analogen Herstellung vieler Zahnrestaurationen. Er nimmt eine gefräste, gepresste oder handgeschichtete Keramikstruktur und wandelt sie durch sorgfältig gesteuerte thermische Energie in eine monolithische, biokompatible Komponente um.

Die Materialtransformation

Stellen Sie sich einen Dentalkeramkofen wie einen hochentwickelten Brennofen vor. Er backt das Material nicht nur; er initiiert eine Transformation auf molekularer Ebene. Die kontrollierten Heiz- und Kühlzyklen sind darauf ausgelegt, Keramikpartikel zu verschmelzen, Verunreinigungen zu eliminieren und die gewünschte Dichte, Festigkeit und optische Eigenschaften wie Transluzenz zu erreichen.

Präzision ist nicht verhandelbar

Jedes Keramiksystem hat einen einzigartigen Brennplan, der vom Hersteller vorgegeben wird. Eine Abweichung von diesem Plan – selbst um wenige Grad – kann zu einer fehlgeschlagenen Restauration führen. Aus diesem Grund sind moderne Öfen digital programmierbar, um sicherzustellen, dass jeder Zyklus wiederholbar und genau ist.

Schlüsselprozesse eines Dentalkeramkofens

Verschiedene Keramikmaterialien erfordern unterschiedliche thermische Prozesse. Ein vielseitiger Dentalkeramkofen kann typischerweise mehrere davon bewältigen, was ihn zu einem zentralen Bestandteil der Laborausrüstung macht.

Sintern

Sintern wird für Materialien wie Zirkonoxid verwendet. Bei diesem Prozess erhitzt der Ofen eine poröse Restauration im „Grünzustand“ auf eine sehr hohe Temperatur (oft über 1500°C). Dies führt dazu, dass die Keramikpartikel verschmelzen, die Struktur verdichtet wird und sie auf ihre präzisen Endmaße mit unglaublicher Festigkeit schrumpft.

Brennen und Glasieren

Brennen ist der klassische Prozess zum Aufbau von Porzellanrestaurationen. Ein Techniker trägt Schichten von Porzellanpulver, gemischt mit einer Flüssigkeit, auf, und der Ofen brennt jede Schicht, um die Partikel zu verschmelzen. Glasieren ist ein abschließender, bei niedrigerer Temperatur stattfindender Brennzyklus, der eine dünne äußere Schicht schmilzt und eine glatte, glänzende und fleckenbeständige Oberfläche erzeugt, die den natürlichen Zahnschmelz nachahmt.

Pressen

Pressen ist eine Technik für Materialien wie Lithiumdisilikat. Ein Wachsmodell der Restauration wird erstellt und in eine Einbettmasse eingeschlossen. Der Ofen erhitzt einen Keramikrohling, bis er geschmolzen ist, dann drückt ein Stempel die geschmolzene Keramik in die Form, wodurch eine dichte und hochpräzise Restauration entsteht.

Die wichtigsten Merkmale verstehen

Moderne Dentalkeramköfen zeichnen sich durch ihre Fähigkeit aus, die Heizumgebung mit extremer Präzision zu steuern.

Die programmierbare Steuerung

Dies ist das Gehirn des Ofens. Techniker können mehrstufige Zyklen mit spezifischen Rampenraten (wie schnell die Temperatur steigt oder fällt) und Haltezeiten (wie lange eine bestimmte Temperatur gehalten wird) programmieren. High-End-Modelle verfügen über große Touchscreens für eine intuitive Bedienung.

Die Heizkammer und Heizelemente

In der Kammer geschieht die Magie. Sie ist mit hochwertiger Isolierung ausgekleidet und enthält Heizelemente, oft aus nicht kontaminierendem Siliziumkarbid, um eine gleichmäßige Wärmeverteilung zu gewährleisten. Die Kapazität der Kammer bestimmt, wie viele Restaurationen gleichzeitig verarbeitet werden können.

Hochgenaues Vakuumsystem

Für das Porzellanbrennen ist ein Vakuum entscheidend. Durch das Entfernen von Luft aus der Kammer während des Heizzyklus verhindert der Ofen die Bildung von Blasen im Porzellan. Dies führt zu einer stärkeren, dichteren und transluzenteren Restauration.

Häufige Fehler, die es zu vermeiden gilt

Obwohl unerlässlich, hängt die Leistung eines Dentalkeramkofens stark von der richtigen Verwendung und Wartung ab.

Materialinkompatibilität

Nicht alle Öfen können alles. Ein Ofen, der für Porzellan konzipiert ist, kann typischerweise nicht die hohen Temperaturen erreichen, die zum Sintern von Zirkonoxid erforderlich sind. Die Verwendung des falschen Ofentyps für ein Material führt zu einem vollständigen Versagen.

Die Bedeutung der Kalibrierung

Die Temperaturgenauigkeit eines Ofens kann im Laufe der Zeit abweichen. Eine regelmäßige Kalibrierung mit speziellen Kits ist unerlässlich. Ein unkalibrierter Ofen kann zu schwachen, schlecht sitzenden oder schlecht schattierten Restaurationen führen, was erheblich Zeit und Material verschwendet.

Vernachlässigung der Stützmedien

Beim Sintern müssen Restaurationen auf einem speziellen Tray mit Zirkonoxid-Stützperlen platziert werden. Diese Perlen ermöglichen eine gleichmäßige Wärmezirkulation und verhindern, dass sich die Restauration während der kritischen Schrumpfungsphase verzieht oder am Tray kleben bleibt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens hängt vollständig von den Dienstleistungen ab, die ein Dentallabor anbieten möchte.

- Wenn Ihr Hauptaugenmerk auf Zirkonoxid-Restaurationen liegt: Benötigen Sie einen speziellen Hochtemperatur-Sinterofen, der präzise, mehrstündige Zyklen ausführen kann.

- Wenn Ihr Hauptaugenmerk auf ästhetisch geschichteten Keramiken liegt: Ein Porzellanofen mit außergewöhnlicher Vakuumgenauigkeit und feiner Kontrolle über Temperaturrampen ist entscheidend.

- Wenn Ihr Hauptaugenmerk auf Presskeramik-Restaurationen liegt: Ihr Ofen muss über einen integrierten Pressmechanismus zusätzlich zu seinen Standardheizfunktionen verfügen.

- Wenn Ihr Labor Vielseitigkeit benötigt: Es gibt Kombinationsöfen, die sowohl Pressen als auch Porzellanbrennen beherrschen und eine platzsparende Lösung für vielfältige Anforderungen bieten.

Letztendlich ist der Dentalkeramkofen das Gerät, das Keramikrestaurationen Stärke und Leben einhaucht, was ihn zu einem unverzichtbaren Bestandteil jedes modernen Dentallabors macht.

Zusammenfassungstabelle:

| Merkmal | Zweck | Hauptvorteil |

|---|---|---|

| Programmierbare Steuerung | Führt präzise Heiz-/Kühlzyklen aus | Gewährleistet wiederholbare, genaue Ergebnisse für jede Restauration |

| Vakuumsystem | Entfernt Luft während des Porzellanbrennens | Verhindert Blasen, erhöht Festigkeit und Transluzenz |

| Hochtemperaturkammer | Sintert Zirkonoxid (1500°C+) | Verschmilzt Partikel für maximale Dichte und Haltbarkeit |

| Pressmechanismus | Presst geschmolzene Keramik in eine Form | Erzeugt hochpräzise Presskeramik-Restaurationen (z.B. Lithiumdisilikat) |

Bereit, die Fähigkeiten Ihres Labors mit einem Präzisions-Dentalkeramkofen zu erweitern?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte für Dentallabore. Egal, ob Sie sich auf Zirkonoxidsintern, Porzellanbrennen oder Presskeramik konzentrieren, unsere Öfen liefern die Genauigkeit, Zuverlässigkeit und Konsistenz, die Sie benötigen, um überlegene Restaurationen herzustellen.

Kontaktieren Sie uns noch heute, um den perfekten Dentalkeramkofen für Ihren spezifischen Arbeitsablauf und Ihre Ziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen