Die Abscheidung von Diamantfilmen ist ein Prozess zur Herstellung einer dünnen Schicht synthetischen Diamanten auf der Oberfläche eines anderen Materials, bekannt als Substrat. Dabei wird hauptsächlich eine Technik namens Chemische Gasphasenabscheidung (CVD) verwendet, bei der ein kohlenstoffhaltiges Gas (wie Methan) und Wasserstoff in eine Kammer eingeführt werden. Eine Energiequelle wird dann verwendet, um diese Gase in reaktive Atome aufzuspalten, die sich auf dem Substrat absetzen und sich in der Kristallstruktur des Diamanten anordnen.

Die zentrale Herausforderung beim Diamantwachstum besteht nicht darin, Kohlenstoff zu erzeugen, sondern eine spezifische chemische Umgebung zu schaffen, in der die Diamant- (sp³) Atomstruktur weitaus wahrscheinlicher gebildet wird und stabil bleibt als die Graphit- (sp²) Struktur. Dies wird erreicht, indem eine Energiequelle verwendet wird, um atomaren Wasserstoff zu erzeugen, der als selektiver „Gärtner“ für den wachsenden Film fungiert.

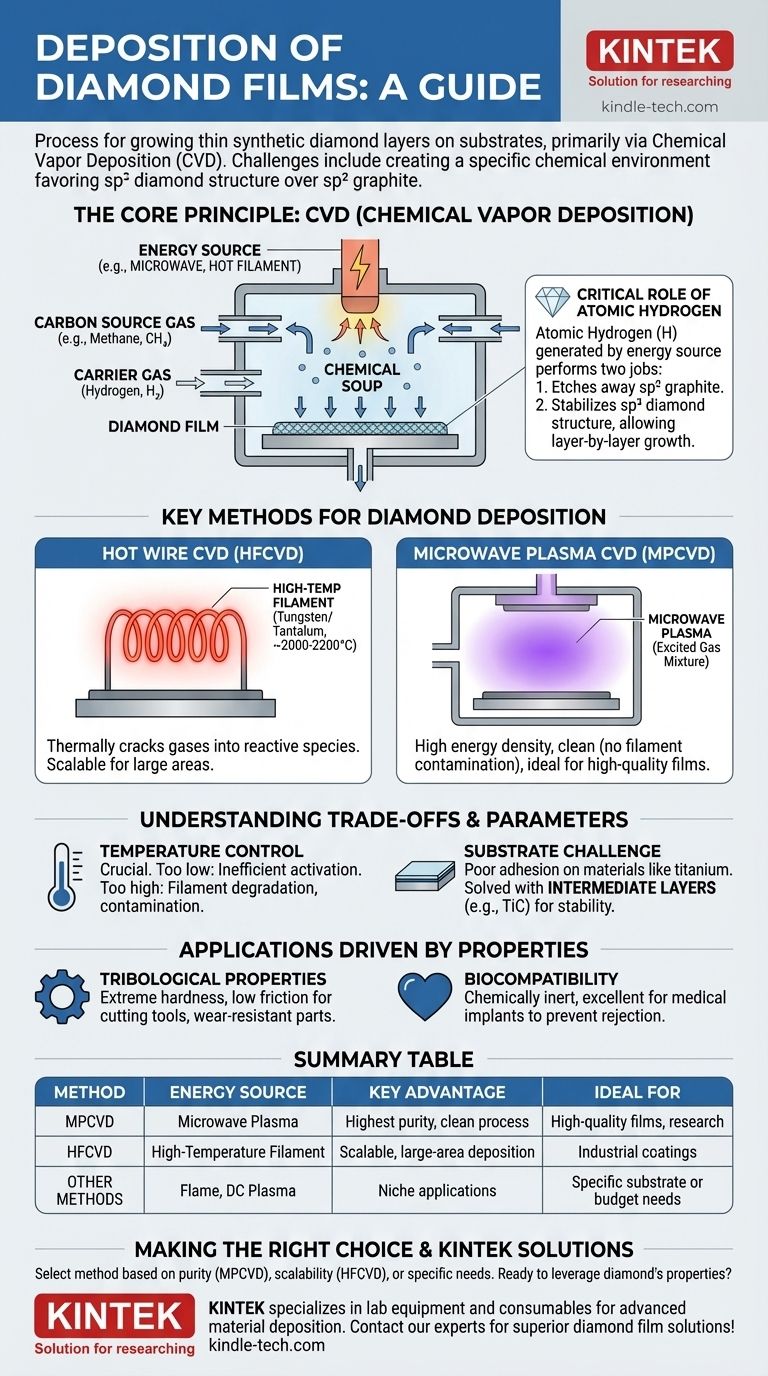

Das Kernprinzip: Chemische Gasphasenabscheidung (CVD)

CVD ist die Grundlage der modernen Diamantfilmabscheidung. Sie ermöglicht die Herstellung von hochreinem Diamant bei Drücken weit unter einem Atmosphäre, im Gegensatz zu den extremen Hochdruck- und Hochtemperaturmethoden, die zur Herstellung von industriellen Massendiamanten verwendet werden.

Wie CVD für Diamant funktioniert

Der Prozess erfordert einige Schlüsselkomponenten: ein Substrat, auf dem gewachsen werden soll, ein Kohlenstoffquellgas (typischerweise Methan, CH₄), ein Trägergas (Wasserstoff, H₂) und eine leistungsstarke Energiequelle. Die Energie aktiviert die Gase und erzeugt die notwendige chemische "Suppe" für die Diamantbildung.

Die kritische Rolle des atomaren Wasserstoffs

Kohlenstoffatome können auf zwei primäre Weisen binden: in der sp²-Konfiguration (Bildung von flachen Graphitschichten) oder in der sp³-Konfiguration (Bildung des starken, tetraedrischen Diamantgitters). Unter normalen CVD-Bedingungen bildet sich Graphit leichter.

Der Schlüssel zum Erfolg ist atomarer Wasserstoff. Die Energiequelle spaltet stabile Wasserstoffmoleküle (H₂) in hochreaktive einzelne Wasserstoffatome (H). Dieser atomare Wasserstoff erfüllt zwei kritische Aufgaben:

- Er ätzt bevorzugt jeglichen sp²-gebundenen Graphit weg, der sich auf der Oberfläche bildet.

- Er stabilisiert die sp³-gebundene Diamantstruktur und ermöglicht ihr, Schicht für Schicht zu wachsen.

Schlüsselmethoden zur Diamantabscheidung

Obwohl das Prinzip dasselbe ist, verwenden verschiedene Methoden unterschiedliche Energiequellen, um die Gase zu aktivieren.

Heißdraht-CVD (HFCVD)

Diese Methode, die in den frühen 1980er Jahren entwickelt wurde, verwendet einen Hochtemperatur-Glühfaden aus Wolfram oder Tantal. Der Glühfaden wird auf etwa 2000-2200 °C erhitzt.

Gase, die über diesen extrem heißen Draht strömen, werden thermisch gecrackt oder "gespalten" in die reaktiven Kohlenstoffspezies und atomaren Wasserstoff, die für das Diamantwachstum benötigt werden.

Mikrowellenplasma-CVD (MPCVD)

Dies ist heute eine weit verbreitete Methode. Sie verwendet Mikrowellen, um das Gasgemisch in ein Plasma anzuregen, einen energetisierten Materiezustand, der Ionen und Elektronen enthält.

Dieses Plasma bietet eine sehr hohe Energiedichte und ist außergewöhnlich sauber, da kein heißer Glühfaden vorhanden ist, der den Diamantfilm potenziell kontaminieren könnte. Dies macht es ideal für die Herstellung hochwertiger Filme.

Andere etablierte Methoden

Während HFCVD und MPCVD gängig sind, existieren auch andere Techniken, darunter Flammenverbrennungs-CVD und DC-Plasma-unterstützte CVD. Jede verwendet einen anderen Mechanismus, um die notwendige Energie und reaktive Spezies zu erzeugen.

Verständnis der Kompromisse und kritischen Parameter

Die Abscheidung von hochwertigem Diamantfilm ist eine präzise Wissenschaft, bei der kleine Änderungen der Prozessvariablen erhebliche Auswirkungen haben können.

Die Bedeutung der Temperatur

Die Temperatur ist wohl der wichtigste Parameter. Bei der Heißdraht-CVD muss die Glühfadentemperatur akribisch kontrolliert werden.

Ist die Temperatur zu niedrig, werden die Gase nicht effizient aktiviert, was die Diamantbildung behindert oder verhindert. Ist sie zu hoch, kann der Glühfaden degradieren und das Substrat sowie den wachsenden Film kontaminieren.

Die Substrat-Herausforderung

Diamant wächst nicht leicht auf jedem Material. Bei bestimmten Substraten, wie Titan, kann eine direkte Abscheidung aufgrund schlechter Haftung oder unerwünschter chemischer Reaktionen fehlschlagen.

Um dies zu lösen, verwenden Forscher Zwischenschichten. Zum Beispiel kann zuerst eine dünne Schicht Titancarbid (TiC) abgeschieden werden, um eine stabilere und aufnahmefähigere Oberfläche für die Haftung des Diamantfilms zu schaffen.

Anwendungen, die durch Eigenschaften bestimmt werden

Der Grund für diesen komplexen Prozess sind die außergewöhnlichen Eigenschaften des Diamanten. Die Filme bieten extreme Härte und geringe Reibung (tribologische Eigenschaften) für Schneidwerkzeuge und verschleißfeste Teile.

Darüber hinaus ist Diamant hoch biokompatibel und chemisch inert, was ihn zu einer ausgezeichneten Beschichtung für medizinische Implantate macht, um eine Abstoßung durch den Körper zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig vom gewünschten Ergebnis ab, wobei Filmqualität, Kosten und die spezifische Anwendung abgewogen werden müssen.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Filmqualität liegt: MPCVD ist aufgrund seiner sauberen, filamentfreien und energiereichen Plasmaumgebung oft die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf skalierbarer, großflächiger Abscheidung liegt: HFCVD ist eine robuste und gut verstandene Methode, erfordert jedoch eine präzise Temperaturkontrolle, um Kontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines chemisch reaktiven Materials liegt: Sie müssen eine geeignete Zwischenpufferschicht untersuchen und implementieren, um eine ordnungsgemäße Filmhaftung und -stabilität zu gewährleisten.

Letztendlich hängt eine erfolgreiche Diamantfilmabscheidung von der präzisen Kontrolle der chemischen Umgebung ab, um das Wachstum der einzigartigen Atomstruktur des Diamanten zu begünstigen.

Zusammenfassungstabelle:

| Methode | Energiequelle | Hauptvorteil | Ideal für |

|---|---|---|---|

| Mikrowellenplasma-CVD (MPCVD) | Mikrowellenplasma | Höchste Reinheit, sauberer Prozess | Hochwertige Filme, Forschung |

| Heißdraht-CVD (HFCVD) | Hochtemperatur-Glühfaden | Skalierbare, großflächige Abscheidung | Industrielle Beschichtungen |

| Andere Methoden | Flamme, Gleichstromplasma | Nischenanwendungen | Spezifische Substrat- oder Budgetanforderungen |

Bereit, die extreme Härte und Biokompatibilität von Diamant in Ihrem Labor zu nutzen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialabscheidung. Unsere Expertise kann Ihnen helfen, die richtige CVD-Methode und die passenden Parameter auszuwählen, um überlegene Diamantfilme für Ihre spezifische Anwendung zu erzielen – sei es für Schneidwerkzeuge, medizinische Geräte oder die Forschung. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind