Im Kern ist die Aufdampfbeschichtung ein Verfahren zur Abscheidung einer außergewöhnlich dünnen Materialschicht auf einer Oberfläche. Sie funktioniert, indem ein Ausgangsmaterial in einer Hochvakuumkammer erhitzt wird, bis es sich in einen Dampf verwandelt. Dieser Dampf bewegt sich dann und kondensiert auf einem kühleren Zielobjekt, bekannt als Substrat, wodurch ein gleichmäßiger, hochreiner Film entsteht.

Die Aufdampfbeschichtung ist eine Methode der Physikalischen Gasphasenabscheidung (PVD), die ein festes Material mittels Wärme in einem Vakuum in einen Dampf umwandelt. Dieser Dampf kondensiert dann auf einem Substrat und erzeugt einen hochreinen, ultradünnen Film, ohne das Zielobjekt chemisch zu verändern.

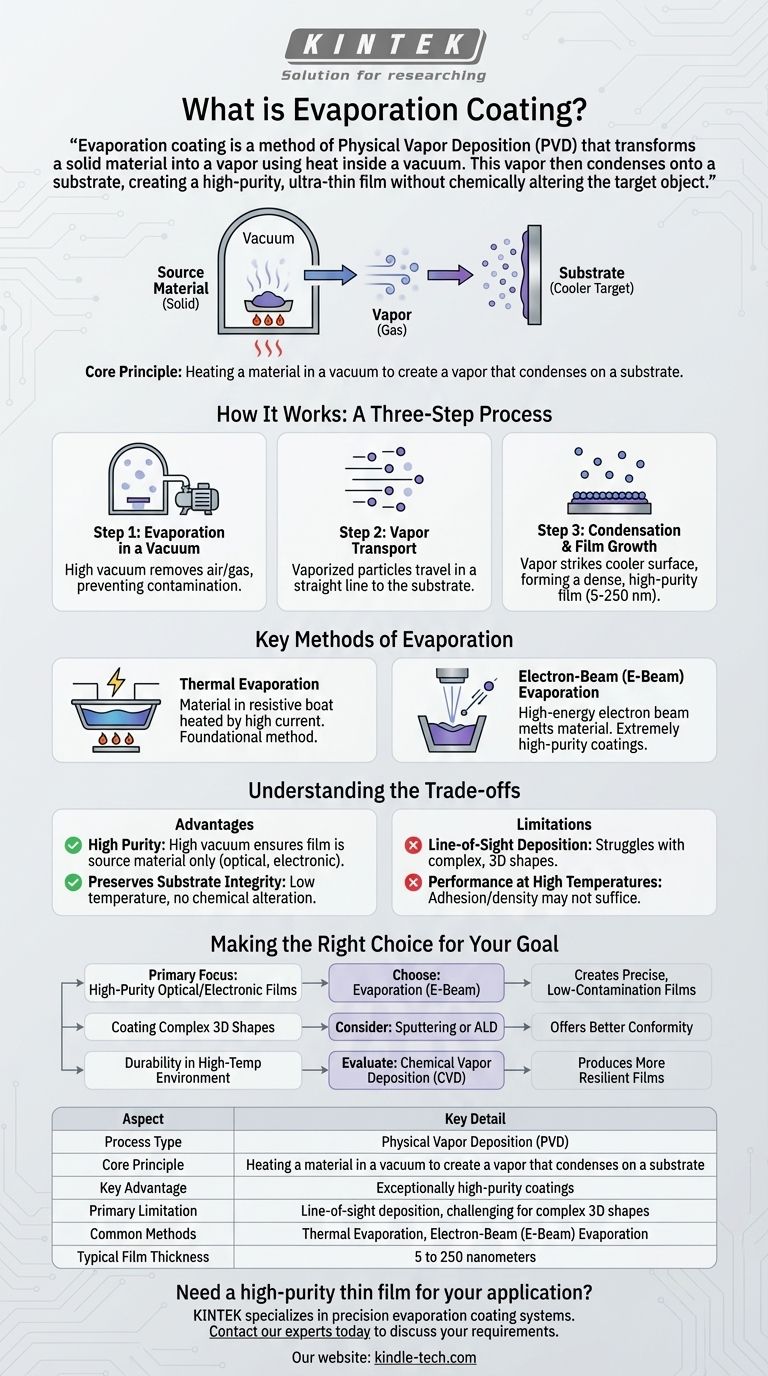

Wie die Aufdampfbeschichtung funktioniert: Ein dreistufiger Prozess

Der gesamte Prozess wird durch einen einfachen Phasenübergang – fest zu gasförmig und zurück zu fest – gesteuert, der durch präzise Kontrolle von Wärme und Druck ermöglicht wird.

Schritt 1: Verdampfung im Vakuum

Der Prozess beginnt damit, dass das Ausgangsmaterial (das zu beschichtende Material) in eine Kammer gelegt wird. Ein Hochvakuum wird erzeugt, um Luft und andere Gasmoleküle zu entfernen.

Dieses Vakuum ist entscheidend. Es verhindert, dass das verdampfte Beschichtungsmaterial mit anderen Partikeln reagiert oder durch diese kontaminiert wird, und stellt sicher, dass der Dampf direkt zum Substrat gelangen kann.

Schritt 2: Dampftransport

Sobald die Kammer unter Vakuum steht, wird das Ausgangsmaterial erhitzt, bis es verdampft und direkt in einen gasförmigen Zustand übergeht.

Da es nur sehr wenige andere Gasatome gibt, mit denen es kollidieren könnte, bewegen sich die verdampften Partikel geradlinig von der Quelle zum Substrat.

Schritt 3: Kondensation und Filmwachstum

Wenn die heißen Dampfpartikel auf die kühlere Oberfläche des Substrats treffen, verlieren sie schnell Energie und kondensieren zurück in einen festen Zustand.

Diese Kondensation baut sich Atom für Atom auf und bildet einen dichten, dünnen und hochreinen Film auf der Oberfläche des Substrats. Die Filmdicke kann präzise gesteuert werden und liegt oft zwischen nur 5 und 250 Nanometern.

Wichtige Verdampfungsmethoden

Während das Prinzip dasselbe bleibt, definiert die Methode zur Erhitzung des Ausgangsmaterials die spezifische Art des Verdampfungsprozesses.

Thermische Verdampfung

Dies ist die grundlegende Methode. Das Ausgangsmaterial wird in einen kleinen, elektrisch widerstandsfähigen Behälter oder eine „Schiffchen“ gelegt. Ein hoher elektrischer Strom wird durch das Schiffchen geleitet, der Wärme erzeugt, die das Material verdampft.

Obwohl effektiv, ist diese Methode weniger geeignet für Materialien mit sehr hohen Schmelzpunkten oder solche, die mit dem Heizelement reagieren.

Elektronenstrahl-(E-Beam)-Verdampfung

Bei dieser fortschrittlicheren Technik wird ein energiereicher Elektronenstrahl auf das Ausgangsmaterial fokussiert, das in einem wassergekühlten Kupfertiegel oder -schmelztiegel gehalten wird.

Die intensive, lokalisierte Energie des Elektronenstrahls kann selbst Materialien mit sehr hohen Schmelzpunkten schmelzen und verdampfen. Dieses Verfahren ist bekannt für die Herstellung extrem hochreiner Beschichtungen, da nur das Ausgangsmaterial erhitzt wird, wodurch die Kontamination durch die umgebende Hardware minimiert wird.

Die Kompromisse verstehen

Keine einzelne Beschichtungstechnologie ist perfekt für jede Anwendung. Das Verständnis der Kompromisse bei der Verdampfung ist der Schlüssel zu einer fundierten Entscheidung.

Vorteil: Hohe Reinheit

Die Hochvakuumumgebung ist die entscheidende Stärke der Verdampfung. Durch das Entfernen atmosphärischer Gase wird sichergestellt, dass der abgeschiedene Film fast ausschließlich aus dem Ausgangsmaterial besteht, was für optische und elektronische Anwendungen entscheidend ist.

Vorteil: Bewahrt die Substratintegrität

Die Verdampfung ist ein physikalischer, kein chemischer Prozess. Die Abscheidung kann bei relativ niedrigen Substrattemperaturen erfolgen und verändert weder die Maßgenauigkeit noch die zugrunde liegenden Eigenschaften des zu beschichtenden Objekts.

Einschränkung: Sichtlinienabscheidung

Da der Dampf geradlinig verläuft, ist die Verdampfung ein „Sichtlinienprozess“. Sie eignet sich hervorragend zum Beschichten flacher Oberflächen, hat aber Schwierigkeiten, komplexe, dreidimensionale Formen mit verdeckten Oberflächen oder tiefen Gräben gleichmäßig zu beschichten.

Einschränkung: Leistung bei hohen Temperaturen

Die Haftung und Dichte von aufgedampften Filmen ist möglicherweise nicht ausreichend für Komponenten, die in extrem heißen Umgebungen betrieben werden. Für solche Anwendungen können andere Methoden wie die chemische Gasphasenabscheidung (CVD) besser geeignet sein.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt ausschließlich von den Anforderungen Ihrer Anwendung an Reinheit, Geometrie und Betriebsbelastung ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner optischer oder elektronischer Filme liegt: Die Verdampfung, insbesondere die E-Beam-Methode, ist eine ausgezeichnete Wahl für ihre Präzision und geringen Kontaminationswerte.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: Möglicherweise müssen Sie alternative Methoden wie Sputtern oder Atomlagenabscheidung (ALD) in Betracht ziehen, die eine bessere Konformität bieten.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit in einer Hochtemperatur-Betriebsumgebung liegt: Sie sollten andere Abscheidungsmethoden wie die chemische Gasphasenabscheidung (CVD) evaluieren, die widerstandsfähigere Filme erzeugen können.

Indem Sie die Prinzipien und Einschränkungen verstehen, können Sie die Verdampfung effektiv nutzen, um die präzisen, hochwertigen Dünnschichten zu erzielen, die Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernprinzip | Erhitzen eines Materials im Vakuum, um einen Dampf zu erzeugen, der auf einem Substrat kondensiert |

| Hauptvorteil | Außergewöhnlich hochreine Beschichtungen |

| Hauptbeschränkung | Sichtlinienabscheidung, schwierig für komplexe 3D-Formen |

| Gängige Methoden | Thermische Verdampfung, Elektronenstrahl-(E-Beam)-Verdampfung |

| Typische Filmdicke | 5 bis 250 Nanometer |

Benötigen Sie einen hochreinen Dünnfilm für Ihre optische oder elektronische Anwendung?

KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich Aufdampfbeschichtungssysteme. Unsere Lösungen helfen Ihnen, die ultradünnen, kontaminationsfreien Filme zu erzielen, die für fortgeschrittene Forschung und Fertigung entscheidend sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Aufdampfbeschichtungstechnologie Ihre spezifischen Projektanforderungen erfüllen und die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie berechnet man die Beschichtungsabdeckung? Ein praktischer Leitfaden zur genauen Materialschätzung

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien