In der pharmazeutischen Industrie ist ein Verdampfer ein entscheidendes Gerät für die thermische Trennung. Seine Hauptfunktion besteht darin, eine Flüssigkeit, typischerweise ein Lösungsmittel oder Wasser, durch Sieden aus einer Lösung zu entfernen. Dieser Prozess hinterlässt eine konzentriertere Form der gewünschten Substanz, wie z.B. des aktiven pharmazeutischen Wirkstoffs (API).

Im Kern geht es bei der Verdampfung in der Pharmazie nicht nur um das Abkochen einer Flüssigkeit. Es ist ein präzise gesteuerter Prozess zur Konzentrierung wertvoller Produkte, zur Rückgewinnung teurer Lösungsmittel und zur Vorbereitung von Lösungen für die Kristallisation, oft unter Vakuum durchgeführt, um hitzeempfindliche Verbindungen vor dem Abbau zu schützen.

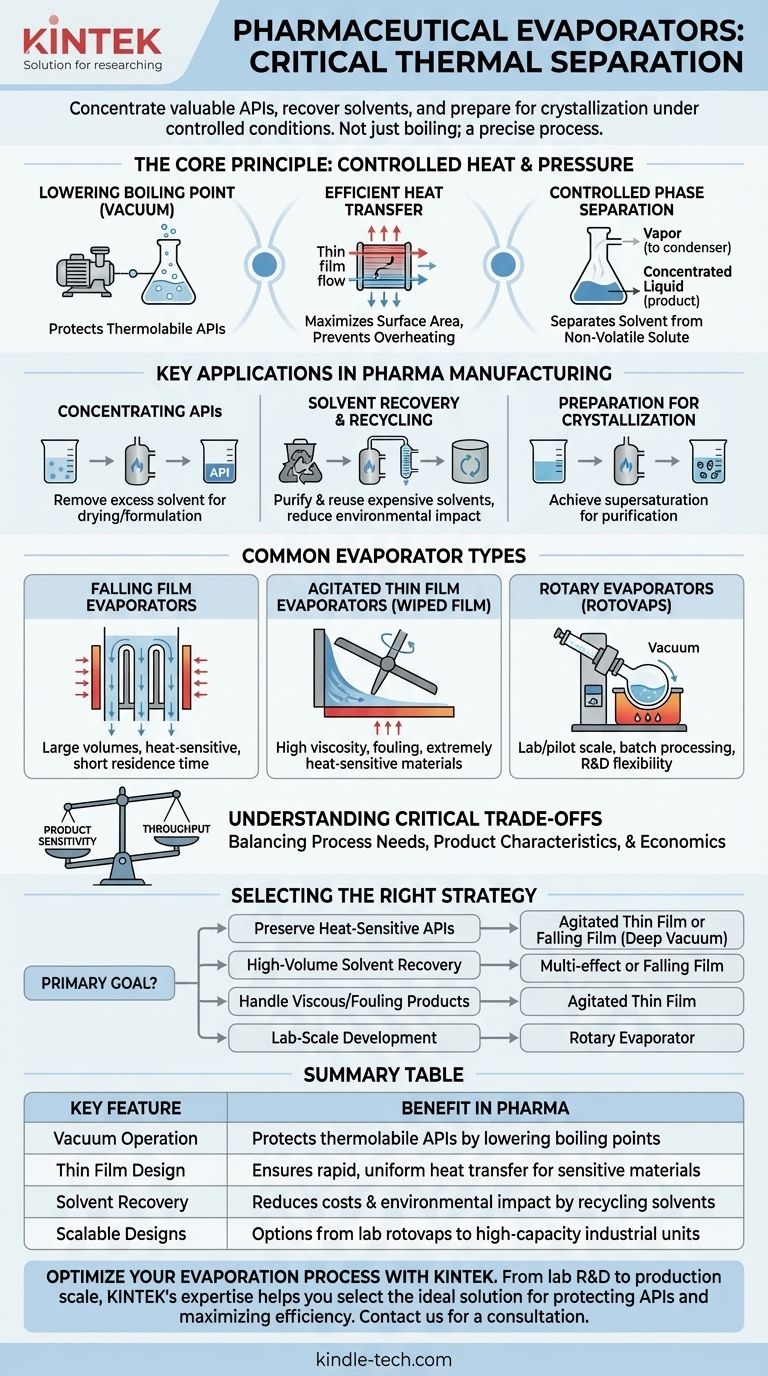

Das Kernprinzip: Mehr als nur Sieden

Das Verständnis der pharmazeutischen Verdampfung erfordert, über das einfache Konzept des Erhitzens einer Flüssigkeit hinauszugehen. Der Prozess wird durch kontrollierten Wärmeübergang und Druck gesteuert, um sicherzustellen, dass das Endprodukt strenge Qualitätsstandards erfüllt.

Senkung des Siedepunkts mit Vakuum

Viele APIs und biologische Verbindungen sind thermolabil, was bedeutet, dass sie sich zersetzen oder ihre Wirksamkeit verlieren, wenn sie hohen Temperaturen ausgesetzt werden. Durch den Betrieb des Verdampfers unter Vakuum wird der Druck im System gesenkt, was den Siedepunkt des Lösungsmittels erheblich reduziert. Dies ermöglicht eine schnelle Verdampfung bei viel niedrigeren, sichereren Temperaturen, wodurch die Integrität des Produkts erhalten bleibt.

Effizienter Wärmeübergang

Ziel ist es, Energie so effizient wie möglich in die Flüssigkeit zu übertragen, um das Sieden einzuleiten, ohne einen Teil des Produkts zu überhitzen. Verschiedene Verdampferkonstruktionen erreichen dies, indem sie die Oberfläche maximieren, über die Wärme ausgetauscht wird, oft durch die Bildung dünner Flüssigkeitsfilme.

Kontrollierte Phasentrennung

Das grundlegende Ziel ist die Trennung des flüchtigen Lösungsmittels vom nichtflüchtigen gelösten Stoff (dem Produkt). Das Lösungsmittel verwandelt sich in einen Dampf, der dann aus dem System entfernt und oft wieder zu einer Flüssigkeit kondensiert wird, um sie zurückzugewinnen und wiederzuverwenden, während das konzentrierte Produkt gesammelt wird.

Schlüsselanwendungen in der pharmazeutischen Herstellung

Verdampfer sind kein Nischenwerkzeug; sie sind eine zentrale Arbeitseinheit, die für mehrere wichtige Phasen der Arzneimittelproduktion unerlässlich ist.

Konzentrierung aktiver pharmazeutischer Wirkstoffe (APIs)

Nach der Synthese liegt ein API oft in einer verdünnten Lösung vor. Die Verdampfung wird verwendet, um überschüssiges Lösungsmittel zu entfernen und die Konzentration des API auf das für nachfolgende Schritte wie Trocknung oder Formulierung erforderliche Niveau zu erhöhen.

Lösungsmittelrückgewinnung und Recycling

Pharmazeutische Lösungsmittel sind teuer und ihre Entsorgung ist umweltrechtlich reguliert. Verdampfer sind unerlässlich, um diese Lösungsmittel aus Abfallströmen zurückzugewinnen, damit sie gereinigt und wiederverwendet werden können. Dies reduziert sowohl die Betriebskosten als auch die Umweltbelastung erheblich.

Vorbereitung zur Kristallisation

Die Kristallisation ist eine gängige Methode zur Reinigung von APIs. Um diesen Prozess einzuleiten, muss die Lösung übersättigt sein, d.h. sie enthält mehr gelösten Stoff, als sie normalerweise aufnehmen könnte. Die Verdampfung ist die primäre Methode, um das Lösungsmittel sorgfältig zu entfernen, bis dieser präzise Punkt der Übersättigung erreicht ist.

Gängige Verdampfertypen in der Pharmazie

Die Wahl des Verdampfers hängt vollständig von den Produkteigenschaften, wie Viskosität und Hitzeempfindlichkeit, sowie von der erforderlichen Produktionsgröße ab.

Fallfilmverdampfer

Bei dieser Konstruktion wird die Flüssigkeit oben in vertikale Rohre geleitet und fließt als dünner Film nach unten, wobei Wärme an der Außenseite der Rohre zugeführt wird. Dies ermöglicht eine sehr kurze Verweilzeit, was sie ideal für die Verarbeitung großer Mengen wärmeempfindlicher Materialien macht.

Dünnschichtverdampfer mit Rührwerk

Auch als Wischfilmverdampfer bekannt, sind diese die Lösung für die anspruchsvollsten Produkte. Ein rotierendes Wischersystem verteilt kontinuierlich einen sehr dünnen Flüssigkeitsfilm auf einer beheizten Oberfläche. Diese Konstruktion ist hervorragend geeignet für hochviskose, verschmutzende oder extrem hitzeempfindliche Materialien, die in anderen Systemen beschädigt würden.

Rotationsverdampfer (Rotavaps)

Häufig in Labor- und Pilotanlagen zu finden, besteht ein Rotavap aus einem rotierenden Kolben, der teilweise in einem Heizbad eingetaucht ist. Die Rotation erzeugt einen dünnen Film an der Innenfläche des Kolbens, und ein Vakuum wird angelegt, um den Siedepunkt zu senken. Sie sind ideal für die Chargenverarbeitung im kleinen Maßstab und Entwicklungsarbeiten.

Die kritischen Kompromisse verstehen

Die Auswahl eines Verdampfers ist ein Balanceakt zwischen Prozessanforderungen, Produkteigenschaften und wirtschaftlichen Realitäten.

Produktsensitivität vs. Durchsatz

Die schonendsten Verarbeitungsverfahren, wie sie in Dünnschichtverdampfern mit Rührwerk zum Einsatz kommen, sind oft nicht die Systeme mit der höchsten Kapazität. Eine Schlüsselentscheidung ist das Abwägen zwischen der Notwendigkeit, ein empfindliches Produkt zu schützen, und der Notwendigkeit, Produktionsvolumenziele zu erreichen.

Viskosität und Verschmutzungsneigung

Wenn eine Lösung konzentrierter wird, nimmt ihre Viskosität oft dramatisch zu, und sie kann dazu neigen, die beheizten Oberflächen zu verschmutzen (zu beschichten). Ein einfacher Fallfilmverdampfer, der für eine verdünnte Lösung gut funktioniert, kann völlig versagen, sobald das Produkt dick und klebrig wird, was eine robustere Konstruktion wie eine Dünnschichtanlage mit Rührwerk erforderlich macht.

Investitionskosten vs. Betriebseffizienz

Komplexere und energieeffizientere Systeme, wie z.B. Mehrstufenverdampfer, die Wärme wiederverwenden, haben einen höheren Anschaffungspreis. Sie können jedoch erhebliche langfristige Einsparungen beim Energieverbrauch bieten, einem wichtigen Betriebskostenfaktor.

Die richtige Verdampfungsstrategie wählen

Ihre Wahl muss vom primären Ziel des jeweiligen Prozessschritts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung hoch hitzeempfindlicher APIs liegt: Ein Dünnschicht- oder Fallfilmverdampfer, der unter Tiefvakuum betrieben wird, ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Lösungsmittelrückgewinnung in großen Mengen liegt: Ein Mehrstufen- oder Fallfilmverdampfer bietet die beste Balance aus Durchsatz und Energieeffizienz.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung viskoser oder verschmutzender Produkte liegt: Ein Dünnschichtverdampfer mit Rührwerk ist speziell dafür konzipiert, diese anspruchsvollen Materialien ohne Leistungseinbußen zu handhaben.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung im Labormaßstab liegt: Ein Rotationsverdampfer bietet die notwendige Flexibilität und Kontrolle für Forschung und kleine Chargen.

Letztendlich ist die Auswahl des richtigen Verdampfers eine strategische Entscheidung, die sich direkt auf die Produktqualität, die Prozesseffizienz und die Betriebskosten in der pharmazeutischen Fertigung auswirkt.

Zusammenfassungstabelle:

| Schlüsselfunktion | Nutzen in der Pharmazie |

|---|---|

| Vakuumbetrieb | Schützt thermolabile APIs durch Senkung der Siedepunkte |

| Dünnschichtdesign | Gewährleistet schnellen, gleichmäßigen Wärmeübergang für empfindliche Materialien |

| Lösungsmittelrückgewinnung | Reduziert Kosten und Umweltbelastung durch Recycling teurer Lösungsmittel |

| Skalierbare Designs | Optionen von Labor-Rotationsverdampfern bis zu Hochleistungs-Industrieanlagen |

Optimieren Sie Ihren pharmazeutischen Verdampfungsprozess mit KINTEK

Die Wahl der richtigen Verdampfungstechnologie ist entscheidend, um Ihre wertvollen APIs zu schützen, die Lösungsmittelrückgewinnung zu maximieren und die Prozesseffizienz zu gewährleisten. Ob Sie ein neues Medikament im Labor entwickeln oder die Produktion hochskalieren, die Expertise von KINTEK im Bereich Laborgeräte und Verbrauchsmaterialien kann Ihnen helfen, die ideale Lösung auszuwählen – von Rotationsverdampfern für Forschung und Entwicklung bis hin zu fortschrittlichen Dünnschichtsystemen mit Rührwerk für anspruchsvolle Produktionsmaterialien.

Lassen Sie sich von unseren Spezialisten helfen, die Produktqualität zu verbessern und die Betriebskosten zu senken. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung zu den Verdampfungsanforderungen Ihres Labors.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Tisch-Wasserumlauf-Vakuumpumpe für Laboranwendungen

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Labor-Drehschieber-Vakuumpumpe für Laboranwendungen

Andere fragen auch

- Wie beeinflusst die Flügelraddrehung den Gasfluss in einer Wasserring-Vakuumpumpe? Eine Anleitung zum Flüssigkeitsringprinzip

- Was bestimmt den erreichbaren Vakuumgrad einer Wasserstrahl-Vakuumpumpe? Entdecken Sie die Physik ihrer Grenzen

- Welche Arten von Gasen kann eine Wasserring-Vakuumpumpe fördern? Sichere Handhabung von brennbaren, kondensierbaren und verschmutzten Gasen

- Wie wird eine Umlaufwasser-Vakuumpumpe zur Aufarbeitung von Rückständen aus der Wasserstoffproduktion eingesetzt? Optimieren Sie Ihre Fest-Flüssig-Trennung

- Welche Vorteile bietet eine Wasserring-Vakuumpumpe? Überragende Haltbarkeit für anspruchsvolle Laborumgebungen