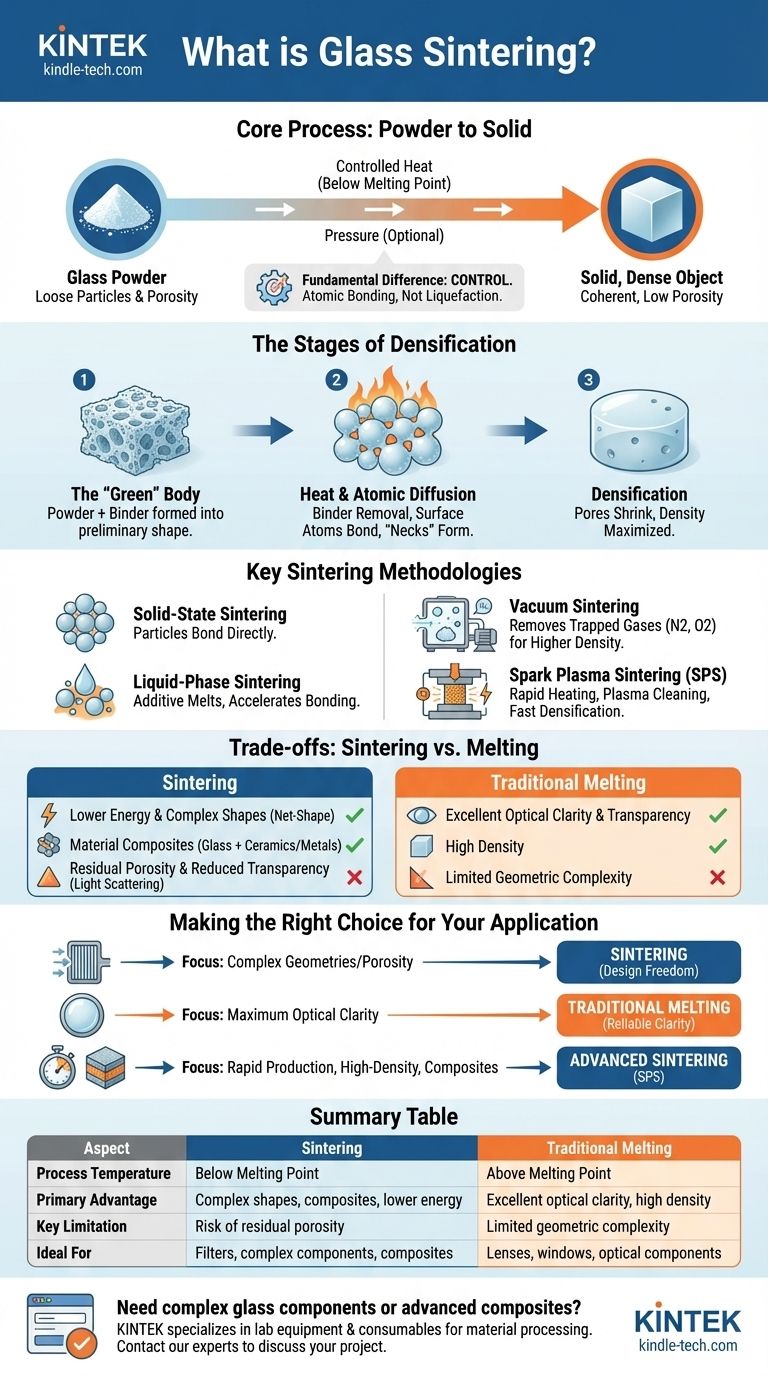

Im Kern ist Glassintern ein Herstellungsverfahren, das Glaspulver mittels Wärme und oft auch Druck in ein festes, dichtes Objekt umwandelt. Entscheidend ist, dass dies bei Temperaturen unterhalb des vollständigen Schmelzpunkts des Glases geschieht, wodurch die einzelnen Partikel an ihren Kontaktflächen miteinander verschmelzen, anstatt zu einer Flüssigkeit zu werden.

Der grundlegende Unterschied zwischen Sintern und Schmelzen ist die Kontrolle. Anstatt das gesamte Material zu verflüssigen, nutzt das Sintern kontrollierte Wärme, um Atome an der Oberfläche von Glaspartikeln zur Bindung anzuregen, wodurch die leeren Räume zwischen ihnen methodisch beseitigt werden, um eine feste Struktur zu bilden.

Das grundlegende Ziel: Vom Pulver zum Feststoff

Das primäre Ziel des Sinterns ist die Verdichtung. Der Prozess beginnt mit einer losen Ansammlung von Glaspartikeln mit erheblichen leeren Räumen oder Porosität dazwischen. Das Ziel ist es, diese Porosität zu beseitigen und ein kohärentes, festes Stück zu schaffen.

Der "Grünkörper"

Der Prozess beginnt mit der Formgebung des Glaspulvers in eine gewünschte vorläufige Form. Dies geschieht oft durch Mischen des Pulvers mit einem temporären Bindemittel (wie einem Polymer oder Wachs), das die Partikel zusammenhält. Diese anfängliche, zerbrechliche Form wird als "Grünkörper" bezeichnet.

Die Rolle von Wärme und atomarer Diffusion

Wenn der Grünkörper erhitzt wird, verbrennt das Bindemittel. Wenn die Temperatur weiter ansteigt, liefert sie genügend Energie, damit sich Atome an den Oberflächen der Glaspartikel bewegen und diffundieren können. Diese atomare Diffusion ermöglicht es benachbarten Partikeln, starke Bindungen zu bilden, wodurch an ihren Kontaktpunkten "Hälse" entstehen.

Die Stadien der Verdichtung

Während des weiteren Erhitzens werden diese Hälse breiter. Das Netzwerk der Poren zwischen den Partikeln beginnt zu schrumpfen und zerfällt schließlich in isolierte, kleine Hohlräume. Mit ausreichend Zeit und Temperatur werden diese letzten Hohlräume eliminiert, und das Teil erreicht seine maximal mögliche Dichte.

Wichtige Sintermethoden

Während das Prinzip der atomaren Diffusion universell ist, können die Methoden zur Steuerung des Prozesses erheblich variieren, wobei jede für unterschiedliche Anwendungen und Materialien geeignet ist.

Festphasen- vs. Flüssigphasensintern

Die grundlegendste Unterscheidung liegt darin, wie die Partikel verschmelzen. Beim Festphasensintern verbinden sich die Glaspartikel direkt, ohne dass ein Teil des Materials schmilzt.

Beim Flüssigphasensintern wird eine geringe Menge eines Additivs hinzugefügt, das bei der Sintertemperatur schmilzt. Diese Flüssigkeit benetzt die festen Glaspartikel, und Kapillarkräfte ziehen sie zusammen, wodurch die Partikelumlagerung und Verdichtung dramatisch beschleunigt werden.

Vakuumsintern

Dieser Prozess wird in einem Hochvakuum (z. B. 3 × 10⁻³ Pa) durchgeführt. Der Hauptzweck des Vakuums besteht darin, atmosphärische Gase wie Stickstoff und Sauerstoff aus den Poren zwischen den Partikeln zu entfernen. Würden diese Gase eingeschlossen, würden sie einen Innendruck ausüben, der das vollständige Schließen der Poren verhindert, was zu einem weniger dichten und schwächeren Endprodukt führen würde.

Spark Plasma Sintering (SPS)

SPS ist eine fortschrittlichere und schnellere Technik. Das Glaspulver wird in eine Graphitform gegeben und gleichzeitig komprimiert und durch einen gepulsten Gleichstrom erhitzt, der durch es fließt. Dies führt zu einer schnellen Erwärmung und kann sogar Plasmaentladungen zwischen den Partikeln erzeugen, die deren Oberflächen reinigen und eine extrem schnelle Bindung und Verdichtung fördern.

Die Kompromisse verstehen: Sintern vs. Schmelzen

Die Entscheidung, Glas zu sintern anstatt zu schmelzen, beinhaltet eine klare Reihe von technischen Kompromissen. Es ist nicht von Natur aus besser, sondern besser für bestimmte Ziele.

Vorteil: Weniger Energie und komplexe Formen

Da das Sintern unterhalb des vollständigen Schmelzpunkts arbeitet, benötigt es typischerweise weniger Energie. Es ermöglicht auch die Herstellung von "endkonturnahen" oder nahezu endkonturnahen Teilen, bei denen der anfängliche Grünkörper in eine komplexe Geometrie geformt wird, die durch Gießen von geschmolzenem Glas schwierig oder unmöglich zu erreichen wäre.

Vorteil: Materialverbundwerkstoffe

Sintern ist eine ausgezeichnete Methode zur Herstellung von Glasmatrix-Verbundwerkstoffen. Andere Materialien, wie Keramiken oder Metalle, die viel höhere Schmelzpunkte haben, können mit dem Glaspulver gemischt und zu einem einzigen festen Stück konsolidiert werden, ohne alle Komponenten schmelzen zu müssen.

Einschränkung: Restporosität und Transparenz

Die größte Herausforderung beim Sintern ist das Erreichen einer 100%igen Dichte. Selbst eine geringe Restporosität kann Licht streuen und die optische Transparenz des Glases verringern. Während fortschrittliche Methoden wie SPS eine nahezu perfekte Dichte erreichen können, bleiben traditionelles Schmelzen und Gießen der Standard für die Herstellung makelloser optischer Komponenten wie Linsen.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Endziel bestimmt den richtigen Fertigungsansatz.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Geometrien oder poröser Filter liegt: Das Sintern bietet eine Designfreiheit, die durch traditionelles Schmelzen und Gießen unübertroffen ist.

- Wenn Ihr Hauptaugenmerk auf maximaler optischer Klarheit und Transparenz liegt: Traditionelles Schmelzen ist oft der zuverlässigere Weg, um die lichtstreuenden Effekte der Restporosität zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der schnellen Produktion von hochdichten oder Verbundwerkstoffen liegt: Fortschrittliche Techniken wie das Spark Plasma Sintering bieten Möglichkeiten, die andere Methoden nicht erreichen können.

Letztendlich befähigt Sie das Verständnis des Glassinterns, das richtige Werkzeug für die jeweilige technische Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Sintern | Traditionelles Schmelzen |

|---|---|---|

| Prozesstemperatur | Unterhalb des Schmelzpunkts | Oberhalb des Schmelzpunkts |

| Hauptvorteil | Komplexe Formen, Verbundwerkstoffe, geringerer Energieverbrauch | Hervorragende optische Klarheit, hohe Dichte |

| Hauptbeschränkung | Risiko von Restporosität | Begrenzte geometrische Komplexität |

| Ideal für | Filter, komplexe Komponenten, Verbundwerkstoffe | Linsen, Fenster, optische Komponenten |

Müssen Sie eine komplexe Glaskomponente herstellen oder fortschrittliche Materialverbundwerkstoffe erforschen? Der Glassinterprozess bietet einzigartige Vorteile für spezielle Anwendungen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialverarbeitung und beliefert F&E- und Produktionslabore. Unsere Expertise kann Ihnen helfen, die richtige Sintertechnologie für Ihre spezifischen Anforderungen auszuwählen. Kontaktieren Sie unsere Experten noch heute über unser Kontaktformular, um zu besprechen, wie wir Ihr Projekt mit Präzisionsgeräten und Verbrauchsmaterialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum Dental Porzellan Sinterofen

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Kann hochschmelzendes Porzellan ohne Verformung repariert werden? Ja, mit den richtigen niedrigschmelzenden Materialien und Techniken.

- Warum wird Porzellan unter Vakuum gebrannt? Um Porosität für überragende Festigkeit & Transluzenz zu eliminieren

- Was ist der Hauptunterschied zwischen Löten und Hartlöten? Wählen Sie die richtige Methode zur Metallverbindung

- Welche Nachteile hat das Löten? Hauptprobleme beim Materialfügen

- Was ist der Schmelzpunkt von Wolfram im Vakuum? Die eigentliche Grenze ist die Sublimation, nicht das Schmelzen