Im Kern ist die Wärmebehandlung ein leistungsstarker, kontrollierter Prozess zur Beeinflussung der Grundeigenschaften eines Materials. Die Hauptvorteile liegen in der signifikanten Verbesserung mechanischer Eigenschaften wie Festigkeit, Härte und Duktilität sowie in der Entlastung innerer Spannungen für eine einfachere Fertigung. Diese Vorteile gehen jedoch mit Nachteilen einher, darunter das Potenzial für hohe Ausrüstungskosten, erhöhte Prozesskomplexität und das Risiko unerwünschter Oberflächenveränderungen oder Materialschäden, wenn der Prozess nicht korrekt ausgeführt wird.

Die Entscheidung für eine Wärmebehandlung ist ein strategischer Kompromiss. Während sie eine überlegene Materialleistung freisetzt, müssen Sie diesen Vorteil gegen die erhöhte Investition in Ausrüstung, Fachwissen und Prozesskontrolle abwägen, die erforderlich sind, um das gewünschte Ergebnis zu erzielen, ohne neue Fehler einzuführen.

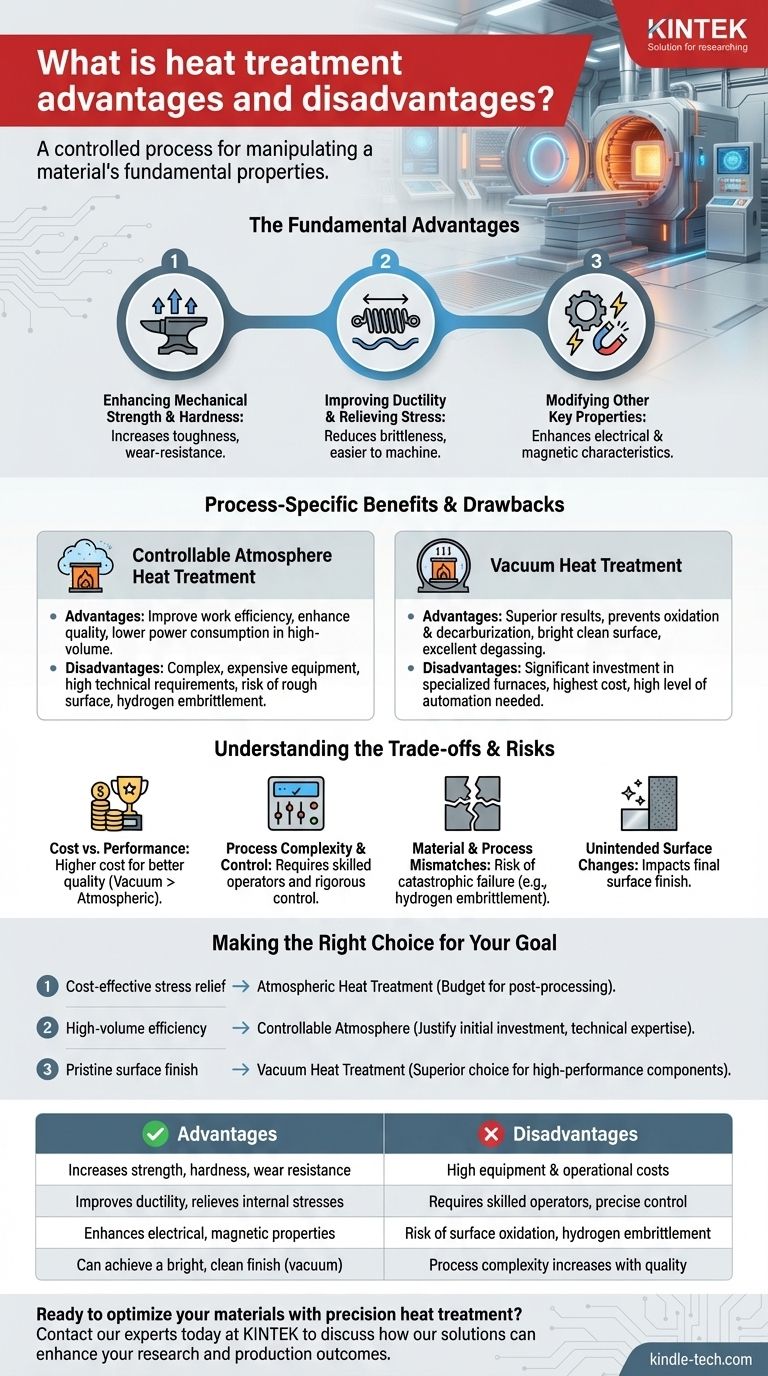

Die grundlegenden Vorteile der Wärmebehandlung

Die Wärmebehandlung wird auf eine breite Palette von Materialien, insbesondere Stahl, angewendet, um spezifische Leistungsziele zu erreichen, die das Basismaterial allein nicht erfüllen kann.

Steigerung der mechanischen Festigkeit und Härte

Durch die sorgfältige Steuerung der Heiz- und Abkühlzyklen kann die kristalline Struktur eines Materials verändert werden. Dadurch können Festigkeit, Zähigkeit und Verschleißfestigkeit signifikant erhöht werden. Dies ist entscheidend für Komponenten, die hohen Belastungen oder abrasiven Bedingungen ausgesetzt sind.

Verbesserung der Duktilität und Entlastung von Spannungen

Umgekehrt können bestimmte Wärmebehandlungsprozesse ein Material erweichen und dadurch dessen Duktilität erhöhen und Sprödigkeit verringern. Dies wird oft verwendet, um innere Spannungen zu lösen, die während Fertigungsprozessen wie Schweißen oder Warmumformung entstanden sind, wodurch das Teil leichter zu bearbeiten und weniger anfällig für Rissbildung unter Last ist.

Modifikation anderer Schlüsseleigenschaften

Über mechanische Eigenschaften hinaus kann die Wärmebehandlung zur Verfeinerung der Materialeigenschaften für spezielle Anwendungen genutzt werden. Dies umfasst die Verbesserung spezifischer elektrischer und magnetischer Eigenschaften, was für Komponenten in Motoren, Sensoren und anderen elektronischen Geräten von entscheidender Bedeutung ist.

Prozessspezifische Vorteile und Nachteile

Nicht jede Wärmebehandlung ist gleich. Die Umgebung, in der der Prozess stattfindet – Luft, eine kontrollierte Gasatmosphäre oder ein Vakuum – verändert das Ergebnis, die Vorteile und Nachteile dramatisch.

Wärmebehandlung in kontrollierter Atmosphäre

Bei dieser Methode wird das Material in einem Ofen erhitzt, der mit einer spezifischen Gasmischung gefüllt ist, um unerwünschte chemische Reaktionen zu verhindern.

- Vorteile: Sie kann die Arbeitseffizienz verbessern, Arbeitskräfte einsparen und die Produktqualität steigern. Bei der Massenproduktion führt sie zu geringerem Verbrauch von Strom und Hilfsstoffen.

- Nachteile: Dieser Prozess erfordert komplexe und teure Ausrüstung mit hohen technischen Betriebsanforderungen. Er kann eine raue, nicht helle Oberfläche hinterlassen und birgt bei bestimmten Stählen das Risiko der Wasserstoffversprödung.

Vakuumwärmebehandlung

Dies ist ein fortschrittlicherer Prozess, bei dem das Material in einem Hochvakuum erhitzt wird, wodurch fast alle atmosphärischen Gase eliminiert werden.

- Vorteile: Die Vakuumbehandlung bietet überlegene Ergebnisse, da sie Oxidation und Entkohlung vollständig verhindert. Dies bewahrt die inhärenten mechanischen Eigenschaften des Materials und führt zu einer hellen, sauberen Oberfläche, die keiner weiteren Bearbeitung bedarf. Sie bietet auch eine ausgezeichnete Entgasung und Entfettung.

- Nachteile: Der Hauptnachteil sind die erheblichen Investitionen in spezielle Vakuumöfen und das erforderliche hohe Maß an Automatisierung und Kontrolle. Es ist im Allgemeinen die teuerste Option.

Abwägungen und Risiken verstehen

Die Wahl eines Wärmebehandlungsprozesses erfordert ein klares Verständnis seiner potenziellen Nachteile und des Gleichgewichts zwischen Kosten und gewünschtem Ergebnis.

Kosten vs. Leistung

Es besteht ein direkter Zusammenhang zwischen den Kosten des Wärmebehandlungsprozesses und der Qualität des Ergebnisses. Während das einfache Erhitzen in Luft am günstigsten ist, bietet es wenig Schutz vor Oberflächenoxidation. Die Vakuumbehandlung liefert die höchste Qualität, ist aber mit den höchsten Kosten verbunden.

Prozesskomplexität und -kontrolle

Fortschrittliche Methoden wie die Behandlung in kontrollierter Atmosphäre und die Vakuumwärmebehandlung sind keine einfachen Verfahren. Sie erfordern eine strenge Prozesskontrolle und qualifizierte Bediener zur Steuerung von Gasgemischen oder Vakuumstufen, da Fehler das Werkstück leicht ruinieren können.

Material- und Prozessinkompatibilitäten

Nicht jedes Material ist für jede Art der Wärmebehandlung geeignet. Wie erwähnt, kann die Verwendung einer wasserstoffreichen Atmosphäre bei bestimmten Stählen zu Wasserstoffversprödung führen, einem katastrophalen Fehlermodus. Es ist entscheidend, das Material mit einem kompatiblen und vorteilhaften Prozess abzustimmen.

Unbeabsichtigte Oberflächenveränderungen

Die Prozessumgebung beeinflusst direkt die endgültige Oberfläche des Teils. Eine kontrollierte Atmosphäre kann ein raues Finish hinterlassen, während ein Vakuumprozess zu einer hellen, gereinigten Oberfläche führt. Dies kann die Notwendigkeit kostspieliger und zeitaufwändiger sekundärer Reinigungs- oder Veredelungsschritte eliminieren.

Die richtige Wahl für Ihr Ziel treffen

Um die geeignete Wärmebehandlung auszuwählen, müssen Sie zunächst Ihr kritischstes Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Spannungsentlastung und grundlegender Eigenschaftsverbesserung liegt: Eine Standard-Wärmebehandlung in Luft kann ausreichend sein, Sie müssen jedoch die Kosten für Nachbearbeitungsschritte wie Reinigung oder Strahlen einkalkulieren.

- Wenn Ihr Hauptaugenmerk auf Effizienz bei hohem Volumen und guter Qualitätskontrolle liegt: Die Behandlung in kontrollierter Atmosphäre ist eine starke Option, vorausgesetzt, Sie können die anfängliche Investition in die Ausrüstung rechtfertigen und verfügen über das erforderliche technische Fachwissen.

- Wenn Ihr Hauptaugenmerk auf makelloser Oberflächengüte und ultimativer Materialintegrität liegt: Die Vakuumwärmebehandlung ist die überlegene Wahl für Hochleistungs-, Präzisionskomponenten, bei denen die Vermeidung jeglicher Oberflächenverschlechterung von größter Bedeutung ist.

Letztendlich ist die Auswahl der richtigen Wärmebehandlungsmethode eine strategische Ingenieursentscheidung, die die Leistung, Lebensdauer und Qualität Ihres Endprodukts direkt beeinflusst.

Zusammenfassungstabelle:

| Vorteil | Nachteil |

|---|---|

| Erhöht Festigkeit, Härte und Verschleißfestigkeit | Hohe Ausrüstungs- und Betriebskosten |

| Verbessert Duktilität und entlastet innere Spannungen | Erfordert qualifizierte Bediener und präzise Kontrolle |

| Verbessert elektrische und magnetische Eigenschaften | Risiko von Oberflächenoxidation oder Wasserstoffversprödung |

| Kann ein helles, sauberes Finish erzielen (Vakuumprozess) | Die Prozesskomplexität steigt mit der Qualität |

Bereit, Ihre Materialien mit präziser Wärmebehandlung zu optimieren?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien spezialisiert, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Unabhängig davon, ob Sie mit Standardlegierungen oder Hochleistungsmaterialien arbeiten, stellt unsere Expertise sicher, dass Sie die perfekte Balance zwischen Materialeigenschaften, Kosten und Qualität erzielen.

Lassen Sie uns Ihnen helfen, den richtigen Ofen und Prozess für Ihre Anwendung auszuwählen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist der Zweck der Kalzinierung? Materialien für den industriellen Einsatz umwandeln und reinigen

- Was ist Schmelzverlust? Der ultimative Leitfaden zur Reduzierung von Metallverlusten bei Hochtemperaturprozessen

- Was sind die Vor- und Nachteile des Sinterns? Ein Leitfaden für die Hochleistungsfertigung

- Wie wird ein Laborofen genannt? Ein Leitfaden für Muffel- und Rohröfen

- Wie ist ein Muffelofen aufgebaut und wie funktioniert er? Ein Leitfaden für präzises, kontaminationsfreies Erhitzen