In der Fertigung ist die Wärmebehandlung ein hochkontrollierter Prozess des Erhitzens und Abkühlens eines Materials, um dessen innere Struktur gezielt zu verändern. Dies geschieht nicht nur, um das Material zu formen, sondern um seine grundlegenden physikalischen und mechanischen Eigenschaften zu verändern und es für eine bestimmte Anwendung fester, haltbarer oder einfacher zu bearbeiten zu machen.

Der Hauptzweck der Wärmebehandlung besteht nicht darin, die Form eines Teils zu verändern, sondern seine mikroskopische Innenstruktur präzise zu gestalten. Dadurch wird ein Standardmaterial in eine Hochleistungskomponente umgewandelt, die auf eine bestimmte betriebliche Anforderung zugeschnitten ist.

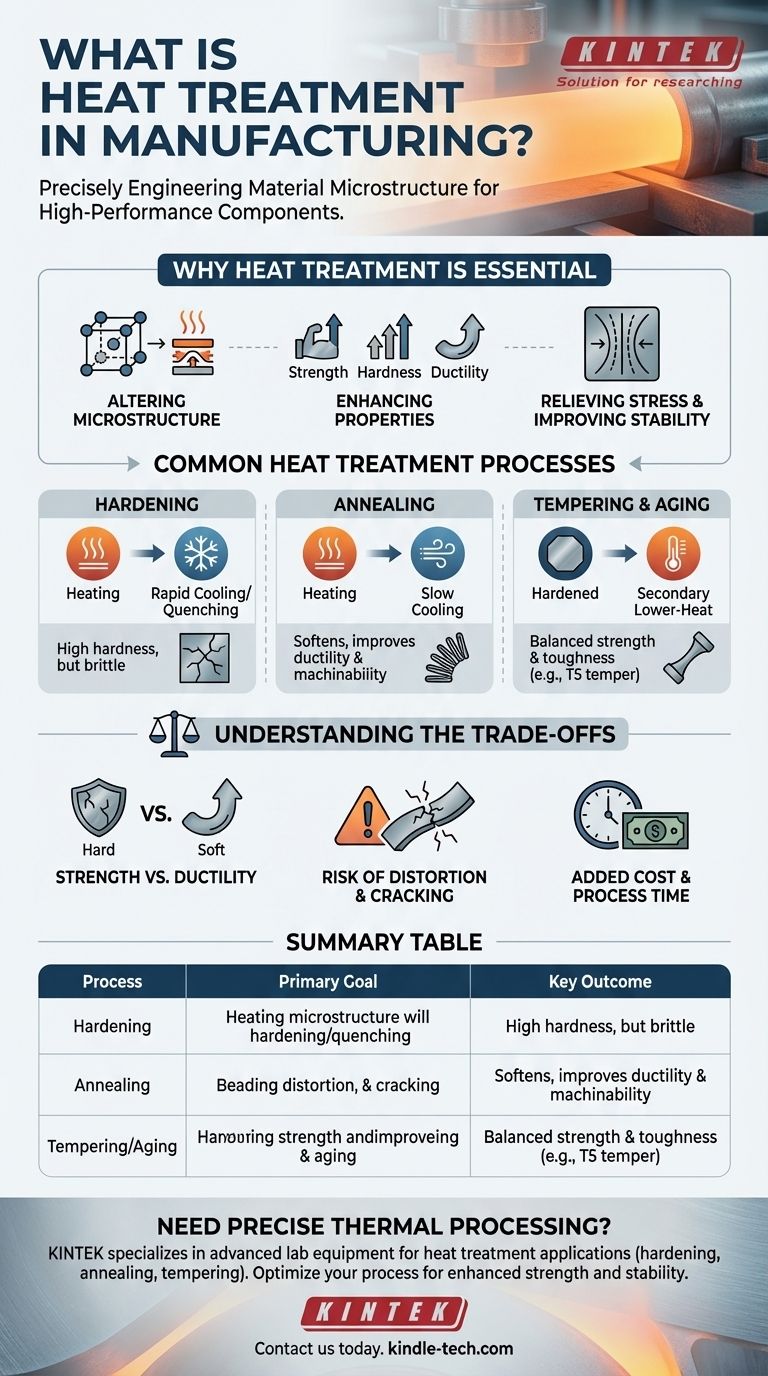

Warum die Wärmebehandlung ein wesentlicher Schritt ist

Die Wärmebehandlung erschließt das volle Potenzial eines Materials. Ein einziger Stahlsorte kann beispielsweise für Dutzende verschiedener Anwendungen konfiguriert werden – von einer flexiblen Feder bis hin zu einem starren Schneidwerkzeug – abhängig davon, wie sie wärmebehandelt wird.

Veränderung der Materialmikrostruktur

Auf mikroskopischer Ebene zwingt die Wärmebehandlung die Atome im Kristallgitter des Metalls, sich neu anzuordnen. Die Geschwindigkeit des Erhitzens, die erreichte Höchsttemperatur, die Haltezeit bei dieser Temperatur und die Abkühlgeschwindigkeit bestimmen die endgültige Anordnung dieser Kristalle, was wiederum die Eigenschaften des Materials definiert.

Verbesserung der mechanischen Eigenschaften

Das Hauptziel ist oft die Verbesserung spezifischer mechanischer Merkmale. Kontrolliertes Erwärmen und Abkühlen kann die Festigkeit (Widerstand gegen Biegung), die Härte (Widerstand gegen Kratzer und Abnutzung) und die Duktilität (Fähigkeit, sich zu verformen, ohne zu brechen) eines Materials erheblich steigern.

Spannungsabbau und Verbesserung der Stabilität

Fertigungsprozesse wie Schweißen, Bearbeiten oder Umformen (wie Extrudieren) können innere Spannungen in ein Material einbringen. Ein spezifischer Wärmebehandlungszyklus, wie z. B. das Glühen oder die Spannungsarmglühung, kann diese Spannungen lösen, zukünftige Verformungen oder vorzeitiges Versagen verhindern und die Dimensionsstabilität des Teils verbessern.

Gängige Wärmebehandlungsverfahren

Obwohl es viele spezifische Rezepturen gibt, fallen die meisten Wärmebehandlungen in einige Hauptkategorien. Das gewählte Verfahren hängt vollständig vom Material und dem gewünschten Ergebnis ab.

Härten

Dieses Verfahren erhöht die Festigkeit und Verschleißfestigkeit eines Materials. Dabei wird das Metall auf eine bestimmte Temperatur erhitzt und dann schnell abgekühlt (ein Prozess, der als Abschrecken bekannt ist), typischerweise durch Eintauchen in Wasser, Öl oder Luft. Dies „friert“ die Atome in einer harten, starken Mikrostruktur ein.

Glühen

Glühen ist im Wesentlichen das Gegenteil des Härtens. Das Material wird erhitzt und dann sehr langsam abgekühlt. Dieser Prozess macht das Metall weicher, erhöht seine Duktilität und baut innere Spannungen ab, wodurch es in nachfolgenden Schritten leichter zu bearbeiten oder umzuformen ist.

Anlassen und Altern

Nach dem Härten kann ein Material oft zu spröde sein. Anlassen (bei Stählen) oder Aushärten/Altern (bei Nichteisenlegierungen) ist eine sekundäre Wärmebehandlung bei niedrigerer Temperatur, die diese Sprödigkeit reduziert und die Zähigkeit verbessert.

Der T5-Temperzustand für Aluminium ist ein perfektes Beispiel für künstliches Altern. Nachdem das Teil bei hoher Temperatur geformt wurde (z. B. in einer Strangpresse), wird es im Ofen „künstlich gealtert“, um seine Festigkeit zu erhöhen und seine Abmessungen zu stabilisieren.

Verständnis der Kompromisse

Die Wärmebehandlung ist ein mächtiges Werkzeug, beinhaltet jedoch kritische technische Kompromisse, die sorgfältig gemanagt werden müssen.

Das Dilemma zwischen Festigkeit und Duktilität

Der grundlegendste Kompromiss besteht zwischen Festigkeit und Duktilität. Wenn man ein Metall härter und fester macht, wird es fast immer spröder und weniger fähig, sich zu verformen, ohne zu reißen. Das Ziel ist es, die optimale Balance für die Funktion des Teils zu finden.

Risiko von Verzug und Rissbildung

Schnelle Temperaturänderungen sind für Materialien von Natur aus belastend. Wenn der Abschreckprozess nicht mit äußerster Präzision gesteuert wird, kann dies dazu führen, dass sich ein Teil verzieht, verzerrt oder sogar mikroskopische Risse entwickelt, die unter Last zu katastrophalem Versagen führen können.

Zusätzliche Kosten und Prozesszeit

Die Wärmebehandlung ist ein zusätzlicher Fertigungsschritt, der spezielle Öfen, präzise Steuerungen und zusätzliche Zeit erfordert. Dies erhöht die Gesamtkosten und die Vorlaufzeit für die Herstellung eines Fertigteils, ein Faktor, der durch die erforderliche Leistungssteigerung gerechtfertigt werden muss.

Anwendung auf Ihr Projekt

Die Auswahl der richtigen Wärmebehandlung beginnt mit der Definition des wichtigsten Leistungskriteriums, das Ihr Teil erfüllen muss.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Oberflächenhärte liegt: Ein Härteverfahren wie das Abschrecken ist notwendig, aber Sie benötigen wahrscheinlich einen anschließenden Anlassschritt, um die Sprödigkeit zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit oder der Vorbereitung für umfangreiches Umformen liegt: Ein Glühzyklus macht das Material weicher und baut innere Spannungen ab, wodurch es einfacher zu bearbeiten ist.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer ausgewogenen Mischung aus Festigkeit und Zähigkeit liegt: Ein Kombinationsverfahren, wie Härten gefolgt von Anlassen oder eine Alterungsbehandlung wie der T5-Zustand, ist der richtige Weg.

Letztendlich ermöglicht Ihnen die Betrachtung der Wärmebehandlung als integralen Bestandteil der Materialauswahl, Komponenten zu konstruieren und zu bauen, die genau die gewünschte Leistung erbringen.

Zusammenfassungstabelle:

| Wärmebehandlungsverfahren | Hauptziel | Wichtigstes Ergebnis |

|---|---|---|

| Härten | Erhöhung der Festigkeit & Verschleißfestigkeit | Hohe Härte, kann aber spröde sein |

| Glühen | Material erweichen, Spannungen abbauen | Verbesserte Duktilität & Bearbeitbarkeit |

| Anlassen/Altern | Sprödigkeit reduzieren, Zähigkeit verbessern | Ausgewogene Festigkeit & Duktilität (z. B. T5-Zustand) |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre Materialien?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Wärmebehandlungsanwendungen. Egal, ob Sie härten, glühen oder anlassen – unsere zuverlässigen Öfen und unsere fachkundige Unterstützung stellen sicher, dass Sie genau die Materialeigenschaften erreichen, die Ihr Projekt erfordert – von erhöhter Festigkeit bis hin zu verbesserter Stabilität.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Fertigungsprozess optimieren und Hochleistungskomponenten liefern können.

Nehmen Sie über unser Kontaktformular Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Funktion der Muffelöfen in der Lebensmittelindustrie? Gewährleistung einer genauen Aschebestimmung für die Qualitätskontrolle

- Was ist der Verwendungszweck einer Muffelofen in einem Lebensmittel-Labor? Unerlässlich für die genaue Aschegehaltsanalyse

- Was sind die Sicherheitsregeln im Labor beim Erhitzen von Substanzen? Wesentliche Protokolle zur Unfallverhütung

- Was ist die Funktion eines elektrischen Muffelofens? Erreichen Sie reine, gleichmäßige Hochtemperaturprozesse

- Welchen Temperaturbereich hat ein Labormuffelofen? Finden Sie das richtige Modell für Ihre Anwendung