Im Wesentlichen ist die Wärmebehandlung der kontrollierte Prozess des Erhitzens und Abkühlens eines Materials, meist eines Metalls, um dessen innere Mikrostruktur gezielt zu verändern. Dabei geht es nicht darum, ein Metall einfach heiß zu machen; es ist eine präzise metallurgische Disziplin, die verwendet wird, um die physikalischen und manchmal chemischen Eigenschaften eines Materials, wie Härte, Festigkeit oder Duktilität, zu ändern, um es für eine bestimmte technische Anwendung geeignet zu machen.

Die Wärmebehandlung ist die entscheidende Verbindung zwischen einem Rohmaterial und einem Hochleistungskomponente. Durch die Manipulation der inneren Kornstruktur des Materials mittels präziser thermischer Zyklen können spezifische, wünschenswerte Eigenschaften freigesetzt werden, die dem Material in seinem Grundzustand nicht eigen sind.

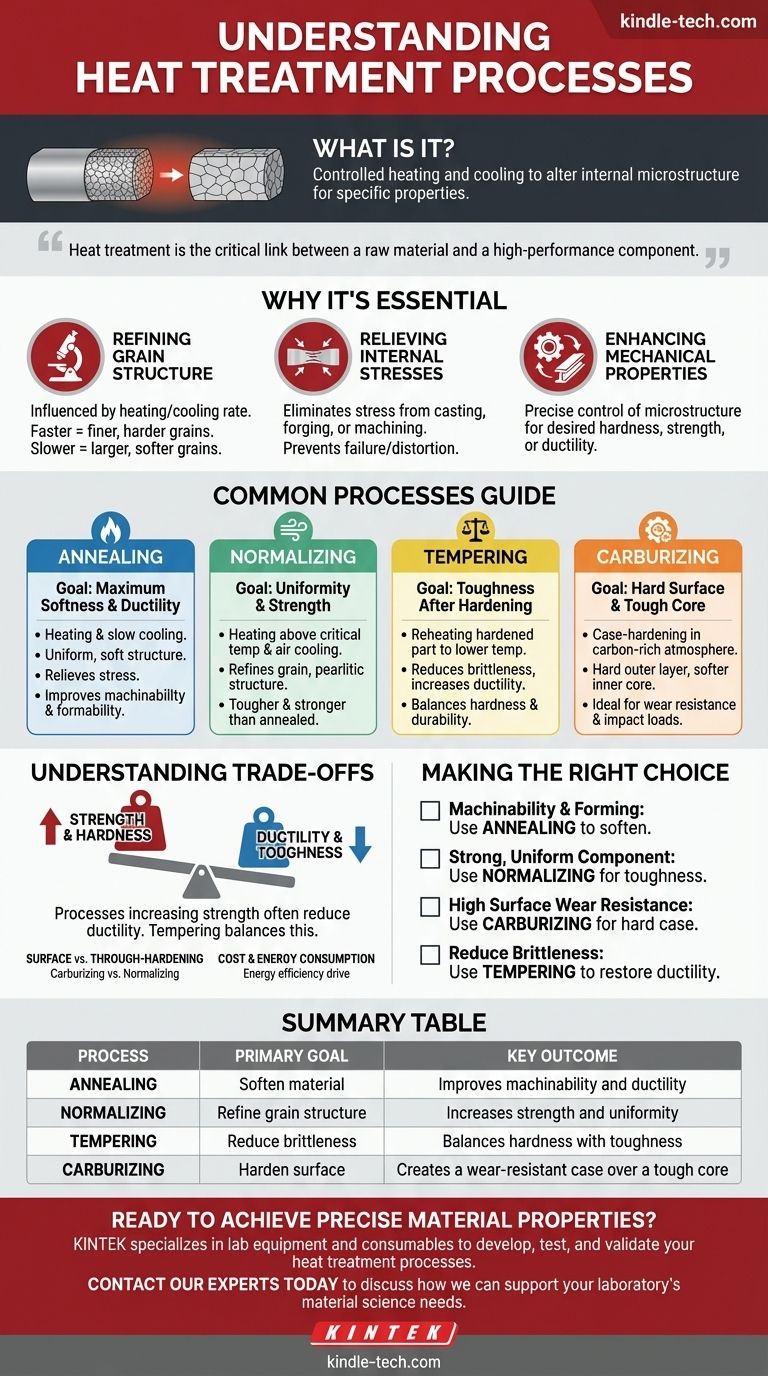

Warum Wärmebehandlung unerlässlich ist

Der Hauptzweck der Wärmebehandlung ist die Modifizierung der Mikrostruktur eines Materials. Stellen Sie sich die innere Struktur des Metalls als eine Ansammlung mikroskopisch kleiner Kristalle oder „Körner“ vor. Die Größe, Form und Anordnung dieser Körner bestimmen das gesamte mechanische Verhalten des Materials.

Verfeinerung der Kornstruktur

Die Geschwindigkeit des Erhitzens und Abkühlens beeinflusst direkt die endgültige Kornstruktur. Schnellere Abkühlraten führen beispielsweise tendenziell zu einer feineren, härteren Kornstruktur, während langsamere Abkühlung die Bildung größerer, weicherer Körner ermöglicht.

Abbau innerer Spannungen

Fertigungsprozesse wie Gießen, Schmieden oder Bearbeiten können erhebliche Spannungen innerhalb eines Materials hervorrufen. Die Wärmebehandlung kann die atomare Struktur „entspannen“, diese inneren Spannungen abbauen und vorzeitigem Versagen oder Verformungen vorbeugen.

Verbesserung mechanischer Eigenschaften

Durch die Kontrolle der Mikrostruktur können Sie die gewünschten Eigenschaften präzise einstellen. Dies ermöglicht es Ihnen, ein Standardstück Stahl entweder in eine flexible Feder, ein verschleißfestes Zahnrad oder einen robusten Strukturträger zu verwandeln.

Ein Leitfaden zu gängigen Wärmebehandlungsprozessen

Obwohl es viele spezialisierte Behandlungen gibt, fallen die meisten in einige grundlegende Kategorien. Die Wahl des Prozesses hängt vollständig vom Material und dem gewünschten Ergebnis ab.

Glühen: Für maximale Weichheit und Duktilität

Beim Glühen wird ein Metall erhitzt und dann sehr langsam abgekühlt. Dieser Prozess erzeugt eine gleichmäßige und weiche Mikrostruktur, baut innere Spannungen ab und reduziert die Härte.

Das Hauptziel des Glühens ist es, das Material leichter formbar, bearbeitbar oder verformbar zu machen, ohne das Risiko von Rissen.

Normalisieren: Für Gleichmäßigkeit und Festigkeit

Angewendet auf Eisenmetalle wie Stahl, beinhaltet das Normalisieren das Erhitzen des Materials über seine kritische Temperatur und das anschließende Abkühlen an der Luft.

Dieser Prozess verfeinert die Korngröße und erzeugt eine gleichmäßigere, perlitische Mikrostruktur. Ein normalisiertes Bauteil ist zäher und etwas fester als ein geglühtes und ist oft die letzte Behandlung für bestimmte Stahlteile.

Anlassen: Für Zähigkeit nach dem Härten

Das Anlassen ist ein sekundärer Prozess, der nachdem ein Metall bereits durch einen Prozess wie Abschrecken gehärtet wurde, durchgeführt wird. Gehärtete Metalle sind oft extrem spröde.

Beim Anlassen wird das gehärtete Teil auf eine niedrigere Temperatur wiedererhitzt, um diese Sprödigkeit zu reduzieren und seine Duktilität und Zähigkeit erheblich zu erhöhen. Es ist ein Balanceakt, etwas Härte gegen dringend benötigte Haltbarkeit einzutauschen.

Aufkohlen: Für eine harte Oberfläche und einen zähen Kern

Das Aufkohlen ist eine Art der Einsatzhärtung, d.h. es modifiziert nur die Oberfläche des Bauteils. Der Prozess beinhaltet das Erhitzen von Stahl in einer kohlenstoffreichen Atmosphäre.

Kohlenstoff diffundiert in die Oberfläche, wodurch die äußere Schicht außergewöhnlich hart und verschleißfest wird, während der innere Kern weicher und zäher bleibt. Dies ist ideal für Teile wie Zahnräder, die Oberflächenreibung aushalten, aber auch Stoßbelastungen standhalten müssen.

Die Kompromisse verstehen

Wärmebehandlung ist kein Allheilmittel; es ist eine Wissenschaft der Kompromisse. Das Verständnis dieser Kompromisse ist entscheidend für die Auswahl des richtigen Prozesses.

Festigkeit vs. Duktilität

Dies ist der grundlegendste Kompromiss in der Metallurgie. Prozesse, die die Härte und Festigkeit eines Materials erhöhen, reduzieren fast immer dessen Duktilität und machen es spröder. Das Anlassen ist die primäre Methode, um ein akzeptables Gleichgewicht zwischen diesen beiden Eigenschaften zu finden.

Oberflächen- vs. Durchhärtung

Ein Prozess wie das Aufkohlen erzeugt eine harte Oberfläche, lässt aber den Kern duktil. Im Gegensatz dazu beeinflusst das Normalisieren oder Glühen den gesamten Querschnitt des Materials. Die Wahl hängt davon ab, ob die primäre Bedrohung Oberflächenverschleiß (erfordert Einsatzhärtung) oder eine strukturelle Gesamtbelastung (erfordert Durchhärtung) ist.

Kosten und Energieverbrauch

Wärmebehandlungszyklen können lang und energieintensiv sein, was die Kosten eines Bauteils erheblich erhöht. In der Industrie besteht ein kontinuierlicher Anreiz, effizientere Prozesse zu entwickeln, Abwärme zu nutzen und langzyklische Behandlungen durch kürzere, wirtschaftlichere Alternativen zu ersetzen, ohne die Qualität zu beeinträchtigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Wärmebehandlung erfordert ein klares Verständnis des Verwendungszwecks Ihres Bauteils.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitbarkeit und Formbarkeit liegt: Verwenden Sie Glühen, um das Material zu erweichen, die Duktilität zu verbessern und innere Spannungen vor weiteren Fertigungsschritten abzubauen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines starken, gleichmäßigen Stahlbauteils liegt: Verwenden Sie Normalisieren, um die Kornstruktur zu verfeinern und die Zähigkeit für eine zuverlässige strukturelle Leistung zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer hohen Verschleißfestigkeit an einer Oberfläche liegt: Verwenden Sie einen Einsatzhärtungsprozess wie das Aufkohlen, um eine harte Außenschicht zu erzeugen, während ein zäher Kern erhalten bleibt.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Sprödigkeit eines zuvor gehärteten Teils liegt: Verwenden Sie Anlassen, um die wesentliche Duktilität und Zähigkeit wiederherzustellen und katastrophales Versagen zu verhindern.

Durch das Verständnis dieser grundlegenden Prozesse können Sie die präzisen Materialeigenschaften spezifizieren, die erforderlich sind, um die Leistung und Zuverlässigkeit Ihrer Komponenten sicherzustellen.

Zusammenfassungstabelle:

| Prozess | Primäres Ziel | Wichtigstes Ergebnis |

|---|---|---|

| Glühen | Material erweichen | Verbessert Bearbeitbarkeit und Duktilität |

| Normalisieren | Kornstruktur verfeinern | Erhöht Festigkeit und Gleichmäßigkeit |

| Anlassen | Sprödigkeit reduzieren | Gleicht Härte mit Zähigkeit aus |

| Aufkohlen | Oberfläche härten | Erzeugt eine verschleißfeste Schicht über einem zähen Kern |

Bereit, die präzisen Materialeigenschaften zu erzielen, die Ihre Anwendung erfordert? Die richtige Wärmebehandlung ist entscheidend für Leistung und Zuverlässigkeit. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die zur Entwicklung, Prüfung und Validierung Ihrer Wärmebehandlungsprozesse benötigt werden. Unsere Expertise unterstützt Labore bei der Optimierung thermischer Zyklen für überragende Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Materialwissenschaftsbedürfnisse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist die Aufheizrate und wie beeinflusst sie eine Schmelzpunktmessung? Meistern Sie den Schlüssel zur präzisen thermischen Analyse

- Wie hoch ist die Leistungsaufnahme eines Muffelofens? Wählen Sie die richtige Spannung und Leistung für Ihr Labor

- Ist Sintern dasselbe wie Schweißen? Wichtige Unterschiede bei der Materialbindung und -fusion erklärt

- Wie bedient man einen Muffelofen? Meistern Sie den Schritt-für-Schritt-Prozess für sichere, präzise Ergebnisse

- Was sind die Abnahmekriterien für einen Muffelofen? Sicherheit, Leistung & Erfolg gewährleisten