Kurz gesagt, Wasserstofflöten ist ein ofenbasiertes Fügeverfahren, das eine hochreine Wasserstoffatmosphäre nutzt, um Metalle für das Löten vorzubereiten. Der Wasserstoff wirkt bei hohen Temperaturen als starkes Reinigungsmittel und entfernt chemisch Oberflächenoxide von den Grundwerkstoffen. Dies ermöglicht es der geschmolzenen Lötlegierung, frei zu fließen und eine außergewöhnlich saubere, starke und hochintegre metallurgische Verbindung herzustellen.

Der Kernwert des Wasserstofflötens liegt nicht nur in der Hitze, sondern in der Atmosphäre selbst. Sie fungiert als chemischer Reinigungsprozess bei hoher Temperatur und ohne Flussmittel, der überlegene Verbindungen erzeugt, insbesondere für Anwendungen, die höchste Sauberkeit und Zuverlässigkeit erfordern.

Wie Wasserstofflöten funktioniert: Die Chemie einer sauberen Verbindung

Um zu verstehen, warum Wasserstofflöten so effektiv ist, muss man zunächst seine Rolle als chemisches Mittel und nicht nur als inerte Atmosphäre begreifen.

Die Rolle von Wasserstoff als Reduktionsmittel

Bei Löttemperaturen wird das Wasserstoffgas hochreaktiv. Es sucht aktiv nach Sauerstoffatomen, die in den Metalloxiden (wie Rost oder Anlauffarben) auf der Oberfläche der Teile vorhanden sind, und bindet sich daran.

Diese chemische Reaktion, bekannt als Reduktion, wandelt die festen Metalloxide in harmlosen Wasserdampf (H₂O) um, der dann aus dem Ofen gespült wird. Das Ergebnis ist eine perfekt saubere, reine Metalloberfläche.

Die Notwendigkeit von chemischem Flussmittel entfällt

Beim herkömmlichen Löten wird ein chemisches Flussmittel aufgetragen, um Oxide aufzulösen und zu verdrängen. Flussmittel kann sich jedoch in der Verbindung festsetzen, Korrosion verursachen oder Schwachstellen erzeugen.

Wasserstofflöten macht den Einsatz von Flussmittel vollständig überflüssig. Das Wasserstoffgas übernimmt die Reinigungsfunktion und stellt sicher, dass keine korrosiven Rückstände zurückbleiben. Die Teile kommen hell und sauber aus dem Ofen und erfordern oft keine Nachbehandlung.

Der Ofenprozess

Der gesamte Prozess findet in einem versiegelten, atmosphärenkontrollierten Ofen statt. Die Teile werden mit dem vorplatzierten Lötwerkstoff montiert, in den Ofen geladen, und die Kammer wird von Luft gespült und mit Wasserstoff gefüllt.

Der Ofen heizt dann auf die präzise Löttemperatur auf, hält diese für eine festgelegte Zeit, damit die Legierung schmelzen und fließen kann, und führt dann einen kontrollierten Abkühlzyklus durch, um die Verbindung zu verfestigen, ohne thermische Spannungen einzuführen.

Wesentliche Vorteile gegenüber anderen Methoden

Die Wahl des Wasserstofflötens ist eine bewusste Entscheidung, die auf seinen einzigartigen Prozessvorteilen beruht, insbesondere im Vergleich zum Vakuumlöten oder herkömmlichen Brennerlöten.

Unübertroffene Sauberkeit und Integrität der Verbindung

Da die Wasserstoffatmosphäre Oxide aktiv von der gesamten Baugruppe entfernt, kann die geschmolzene Lötlegierung effektiver in die Kapillaren der Verbindung "benetzen" und fließen.

Dies erzeugt eine lückenfreie Verbindung mit hoher Integrität und einer starken metallurgischen Bindung. Es ist der Goldstandard für Anwendungen, bei denen ein Verbindungsversagen keine Option ist.

Flexibilität bei Legierungen mit hohem Dampfdruck

Einer der größten Vorteile gegenüber dem Vakuumlöten ist die Möglichkeit, Lötlegierungen mit hohem Dampfdruck zu verwenden, wie z. B. bestimmte Kupfer- und Silberfüller.

Im Vakuum würden diese Elemente verdampfen (ausgasen), bevor sie effektiv schmelzen und fließen könnten. Der Überdruck der Wasserstoffatmosphäre unterdrückt diese Verdampfung und macht deren Verwendung möglich.

Geeignet für anspruchsvolle Materialien

Wasserstofflöten ist außergewöhnlich effektiv beim Fügen von Materialien wie Edelstahl, Kupfer und bestimmten Nickelbasislegierungen. Diese sind üblich in Hochleistungsanwendungen in der Luft- und Raumfahrt, Medizintechnik und Elektronik.

Verständnis der Kompromisse und Einschränkungen

Obwohl Wasserstofflöten leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist entscheidend für die korrekte Anwendung.

Materialverträglichkeit ist nicht universell

Wasserstoff ist kein ausreichend starkes Reduktionsmittel für alle Metalle. Materialien, die sehr stabile Oxide bilden, wie Aluminium, Titan und Magnesium, können durch eine Wasserstoffatmosphäre nicht effektiv gereinigt werden. Diese Materialien erfordern andere Methoden, wie das Vakuumlöten.

Spezialisierte Ausrüstung und Kosten

Wasserstofflöten erfordert erhebliche Investitionen in spezialisierte, atmosphärenkontrollierte Öfen und die dazugehörige Infrastruktur. Dies macht den Prozess teurer und komplexer als einfachere Methoden wie das Brennerlöten.

Sicherheitsprotokolle für Wasserstoff

Wasserstoff ist ein hochentzündliches Gas, das strenge Sicherheitsprotokolle, technische Kontrollen und gut geschultes Personal erfordert. Die betriebliche Komplexität und das Sicherheitsmanagement sind wichtige Überlegungen für jede Einrichtung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Lötverfahrens hängt vollständig von Ihrem Material, Ihren Sauberkeitsanforderungen und Ihren Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf höchster Sauberkeit und hermetischer Abdichtung liegt: Wasserstofflöten ist eine erstklassige Wahl, insbesondere für medizinische und wissenschaftliche Geräte wie Röntgenröhren.

- Wenn Sie Edelstahl- oder Kupferbaugruppen für kritische Anwendungen fügen: Die oxidreduzierende Fähigkeit von Wasserstoff gewährleistet maximale Verbindungsfestigkeit und Zuverlässigkeit.

- Wenn Sie eine Lötlegierung mit hohem Dampfdruck verwenden müssen: Wasserstofflöten ist oft das einzig praktikable atmosphärenkontrollierte Verfahren gegenüber dem Vakuumlöten.

- Wenn Sie mit reaktiven Metallen wie Aluminium oder Titan arbeiten: Sie müssen sich nach anderen Methoden umsehen, wie z. B. Vakuumlöten mit speziellen Lötwerkstoffen.

Indem Sie die einzigartigen chemischen Vorteile gegen die betrieblichen Anforderungen abwägen, können Sie eine fundierte Entscheidung für Ihre spezifische technische Herausforderung treffen.

Zusammenfassungstabelle:

| Aspekt | Wasserstofflöten | Herkömmliches Löten |

|---|---|---|

| Atmosphäre | Hochreiner Wasserstoff | Luft (oft mit Flussmittel) |

| Oxidentfernung | Chemische Reduktion durch H₂ (erzeugt H₂O) | Chemische Flussmittelanwendung |

| Sauberkeit nach dem Löten | Ausgezeichnet, oft keine Reinigung erforderlich | Flussmittelrückstände erfordern Reinigung |

| Ideal für | Edelstahl, Kupfer, Legierungen mit hohem Dampfdruck | Weniger kritische Anwendungen, einfachere Materialien |

Benötigen Sie eine makellose, hochintegre Lötverbindung für Ihre kritischen Komponenten?

Wasserstofflöten ist die Lösung, um außergewöhnlich saubere und starke metallurgische Verbindungen in anspruchsvollen Anwendungen zu erzielen. Wenn Sie mit Edelstahl, Kupfer arbeiten oder die Verwendung von Lötlegierungen mit hohem Dampfdruck erfordern, können unsere Expertise und spezialisierte Ofentechnologie den Erfolg Ihres Projekts sicherstellen.

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für Präzisionsprozesse wie das Wasserstofflöten erforderlich sind, und bedient die anspruchsvollen Bedürfnisse von Laboren und High-Tech-Herstellern.

Kontaktieren Sie noch heute unsere Experten über unser sicheres Formular, um zu besprechen, wie Wasserstofflöten die Qualität und Zuverlässigkeit Ihres Produkts verbessern kann.

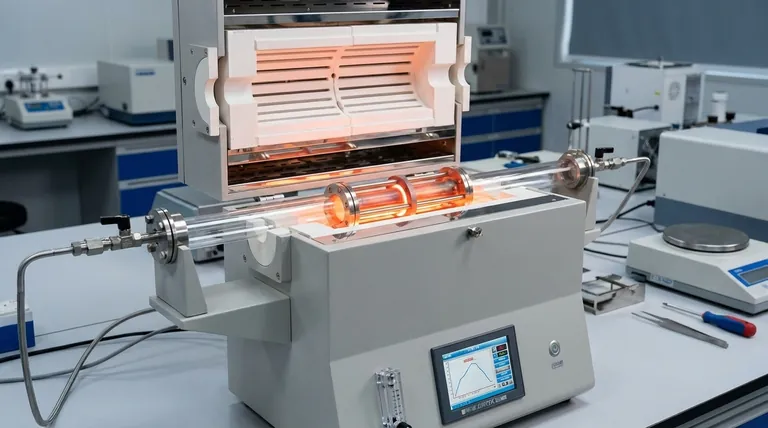

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Wofür wird ein Rohrofen verwendet? Erreichen Sie präzise, kontrollierte thermische Prozesse

- Wie funktioniert ein Rohrofen? Ein Leitfaden zur kontrollierten Hochtemperaturverarbeitung

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Was ist die Hochtemperatur eines Rohrofens? Finden Sie das richtige Modell für Ihre Anwendung

- Aus welchem Material bestehen Ofenrohre? Die Wahl des richtigen Materials für Hochtemperatursucces