Obwohl die Pulvermetallurgie (PM) ein leistungsstarkes Herstellungsverfahren ist, ist sie keine universelle Lösung. Ihre Hauptnachteile sind inhärente Einschränkungen der Teilegröße, geringere mechanische Eigenschaften wie Festigkeit und Duktilität im Vergleich zu geschmiedeten oder gegossenen Materialien sowie Einschränkungen bei bestimmten Arten geometrischer Komplexität. Diese Faktoren ergeben sich direkt aus der Physik des Verdichtens und Sinterns von Metallpulvern.

Der zentrale Kompromiss der Pulvermetallurgie besteht darin, die ultimative Teilegröße und -festigkeit für eine außergewöhnliche Materialeffizienz und die Fähigkeit, komplexe, maßhaltige Teile in hohen Produktionsvolumina herzustellen, zu opfern. Das Verständnis dieser Balance ist der Schlüssel zur Entscheidung, ob es das richtige Verfahren für Ihre Anwendung ist.

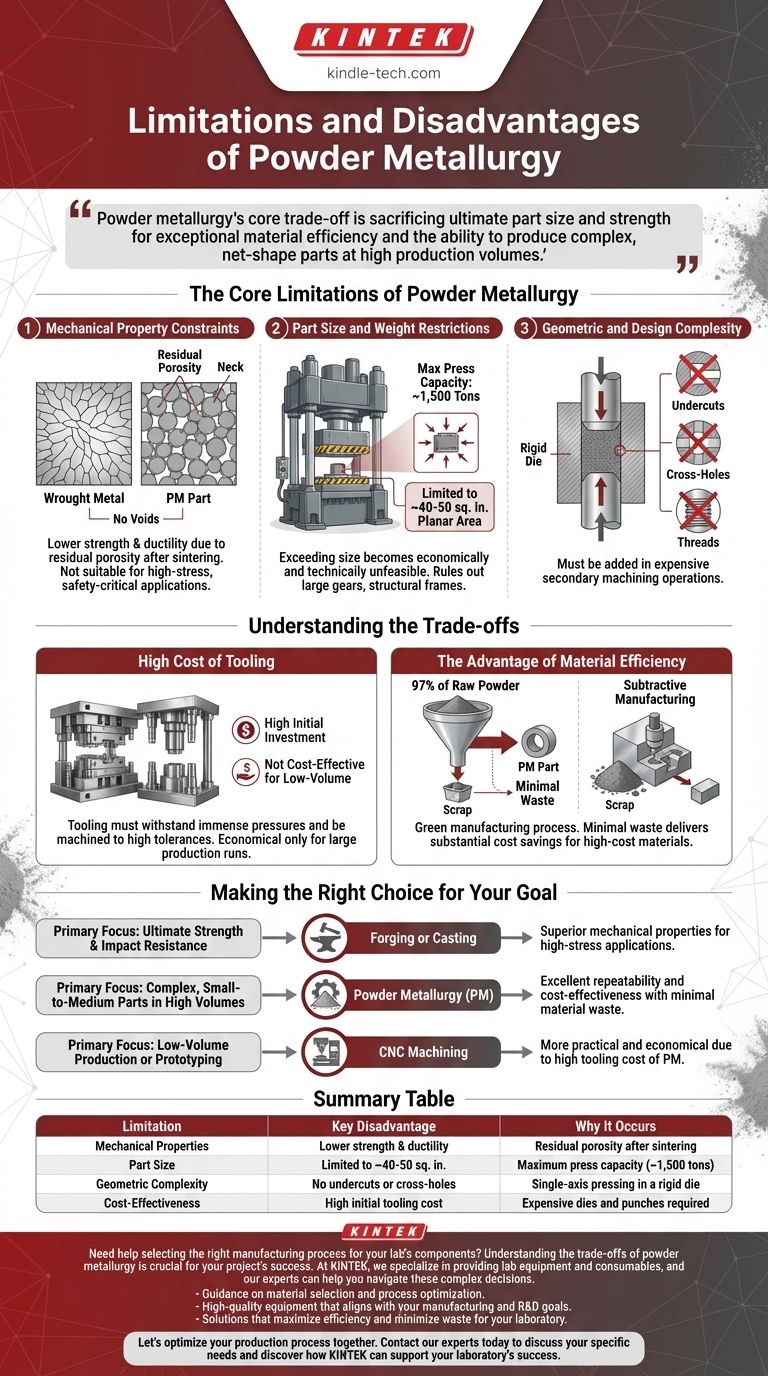

Die Kernbeschränkungen der Pulvermetallurgie

Um das richtige Herstellungsverfahren auszuwählen, müssen Sie nicht nur wissen, worin die Einschränkungen bestehen, sondern auch, warum sie existieren. Die Nachteile der PM wurzeln im Werkzeug und in der Physik des Prozesses selbst.

Einschränkungen der mechanischen Eigenschaften

Das bestimmende Merkmal eines PM-Teils ist seine innere Porosität. Obwohl der Sinterprozess – das Erhitzen des verdichteten Pulvers unter seinen Schmelzpunkt – metallurgische Bindungen zwischen den Partikeln durch einen Prozess namens Halsbildung (Necking) erzeugt, beseitigt er selten alle Hohlräume.

Diese Restporosität bedeutet, dass PM-Teile im Allgemeinen nicht so fest oder duktil sind wie Komponenten, die aus Walzmetallen oder durch Gießen hergestellt werden. Sie weisen eine geringere Beständigkeit gegen Ermüdung und Schlag auf, was sie für viele hochbelastete, sicherheitskritische Anwendungen, bei denen maximale Materialintegrität erforderlich ist, ungeeignet macht.

Beschränkungen bei Teilgröße und Gewicht

Der PM-Prozess stützt sich auf massive Pressen, um das Metallpulver in seinen anfänglichen „grünen“ Zustand zu verdichten. Die erforderliche Kraft ist direkt proportional zur Querschnittsfläche des Teils.

Die größten Pressen der Branche haben typischerweise eine Leistung von etwa 1.500 Tonnen. Diese praktische Realität begrenzt die planare Fläche einer Komponente auf ungefähr 40-50 Quadratzoll. Das Überschreiten dieser Größe wird wirtschaftlich und technisch unmöglich, wodurch PM für große Zahnräder, Strukturrahmen oder Motorblöcke ausscheidet.

Geometrische und Designkomplexität

Obwohl die PM hervorragend geeignet ist, um komplizierte, maßhaltige Teile herzustellen, gibt es spezifische geometrische Einschränkungen. Der Prozess beinhaltet das Pressen von Pulver in einer starren Matrize entlang einer einzigen Achse.

Das bedeutet, dass Merkmale wie Hinterschneidungen, Querbohrungen (Löcher senkrecht zur Pressrichtung) oder Gewinde nicht direkt in das Teil eingepresst werden können. Solche Merkmale müssen in teureren sekundären Bearbeitungsschritten hinzugefügt werden, was die Kosteneffizienz des PM-Prozesses zunichtemachen kann.

Die Abwägungen verstehen

Die Wahl einer Herstellungsmethode ist ein Abwägen von Vor- und Nachteilen. Die Nachteile der Pulvermetallurgie werden gegen einen ihrer überzeugendsten Vorteile abgewogen.

Die hohen Werkzeugkosten

Die für die Pulververdichtung verwendeten Matrizen und Stempel müssen enormen Drücken standhalten und mit extrem hohen Toleranzen bearbeitet werden. Die Entwicklung und Herstellung dieser Werkzeuge ist teuer.

Aufgrund dieser hohen Anfangsinvestition ist PM in der Regel nicht kosteneffizient für die Kleinserienfertigung oder das Prototyping. Der Prozess wird erst dann wirtschaftlich, wenn die Werkzeugkosten auf eine große Produktionsserie von vielen Tausenden oder Millionen von Teilen amortisiert werden können.

Der Vorteil der Materialeffizienz

Die Pulvermetallurgie gilt aus gutem Grund als grüner Herstellungsprozess. Ungefähr 97 % des Rohpulvers, das in den Prozess gelangt, wird Teil der fertigen Komponente.

Dies steht im starken Gegensatz zur subtraktiven Fertigung wie der Zerspanung, bei der ein erheblicher Teil des teuren Rohmaterials abgeschnitten wird und zu Schrott wird. Bei hochpreisigen Materialien kann die minimale Abfallmenge der PM erhebliche Kosteneinsparungen und Umweltvorteile bringen, die ihre mechanischen Einschränkungen überwiegen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der Pulvermetallurgie hängt vollständig von den Prioritäten Ihres Projekts ab. Sie müssen den Bedarf an Leistung und Volumen gegen die Einschränkungen des Prozesses abwägen.

- Wenn Ihr Hauptaugenmerk auf ultimativer Festigkeit und Schlagzähigkeit liegt: Schmieden oder Gießen bietet die überlegenen mechanischen Eigenschaften, die für Hochbeanspruchungsanwendungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, kleiner bis mittlerer Teile in großen Stückzahlen liegt: PM ist eine ausgezeichnete Wahl und bietet hervorragende Wiederholgenauigkeit und Kosteneffizienz bei minimalem Materialabfall.

- Wenn Ihr Hauptaugenmerk auf Kleinserienfertigung oder Prototyping liegt: Die hohen Werkzeugkosten von PM machen andere Methoden, wie z. B. CNC-Bearbeitung, zu einer praktikableren und wirtschaftlicheren Lösung.

Letztendlich ist die Wahl der Pulvermetallurgie eine strategische Entscheidung, die davon abhängt, Ihre Leistungsanforderungen gegen Ihr Produktionsvolumen und Ihre Kostenziele abzuwägen.

Zusammenfassungstabelle:

| Einschränkung | Hauptnachteil | Ursache |

|---|---|---|

| Mechanische Eigenschaften | Geringere Festigkeit & Duktilität | Restporosität nach dem Sintern |

| Teilegröße | Begrenzt auf ca. 40-50 sq. in. | Maximale Presskapazität (~1.500 Tonnen) |

| Geometrische Komplexität | Keine Hinterschneidungen oder Querbohrungen | Einachsige Pressung in einer starren Matrize |

| Kosteneffizienz | Hohe anfängliche Werkzeugkosten | Erforderlich sind teure Matrizen und Stempel |

Benötigen Sie Hilfe bei der Auswahl des richtigen Herstellungsverfahrens für die Komponenten Ihres Labors?

Das Verständnis der Kompromisse der Pulvermetallurgie ist entscheidend für den Erfolg Ihres Projekts. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert, und unsere Experten können Ihnen helfen, diese komplexen Entscheidungen zu navigieren.

Wir bieten:

- Anleitung zur Materialauswahl und Prozessoptimierung.

- Hochwertige Ausrüstung, die mit Ihren Fertigungs- und F&E-Zielen übereinstimmt.

- Lösungen, die die Effizienz maximieren und den Abfall für Ihr Labor minimieren.

Lassen Sie uns gemeinsam Ihren Produktionsprozess optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Was sind die Nachteile des kalten isostatischen Pressens? Hauptbeschränkungen bei Maßhaltigkeit & Geschwindigkeit

- Welche Vorteile bietet CIP-Ausrüstung für W-TiC-Verbundwerkstoffe? Erzielung hochdichter, fehlerfreier Materialien

- Welche Temperatur hat das kalte isostatische Pressen? Ein Leitfaden zur Pulververdichtung bei Raumtemperatur

- Was ist kaltisostatisches Pressen von Metallpulver? Erzielen Sie eine gleichmäßige Dichte in komplexen Metallteilen

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei Aluminiummatrixverbundwerkstoffen? Erreichen von 90 % Dichte für bessere Heißpressung