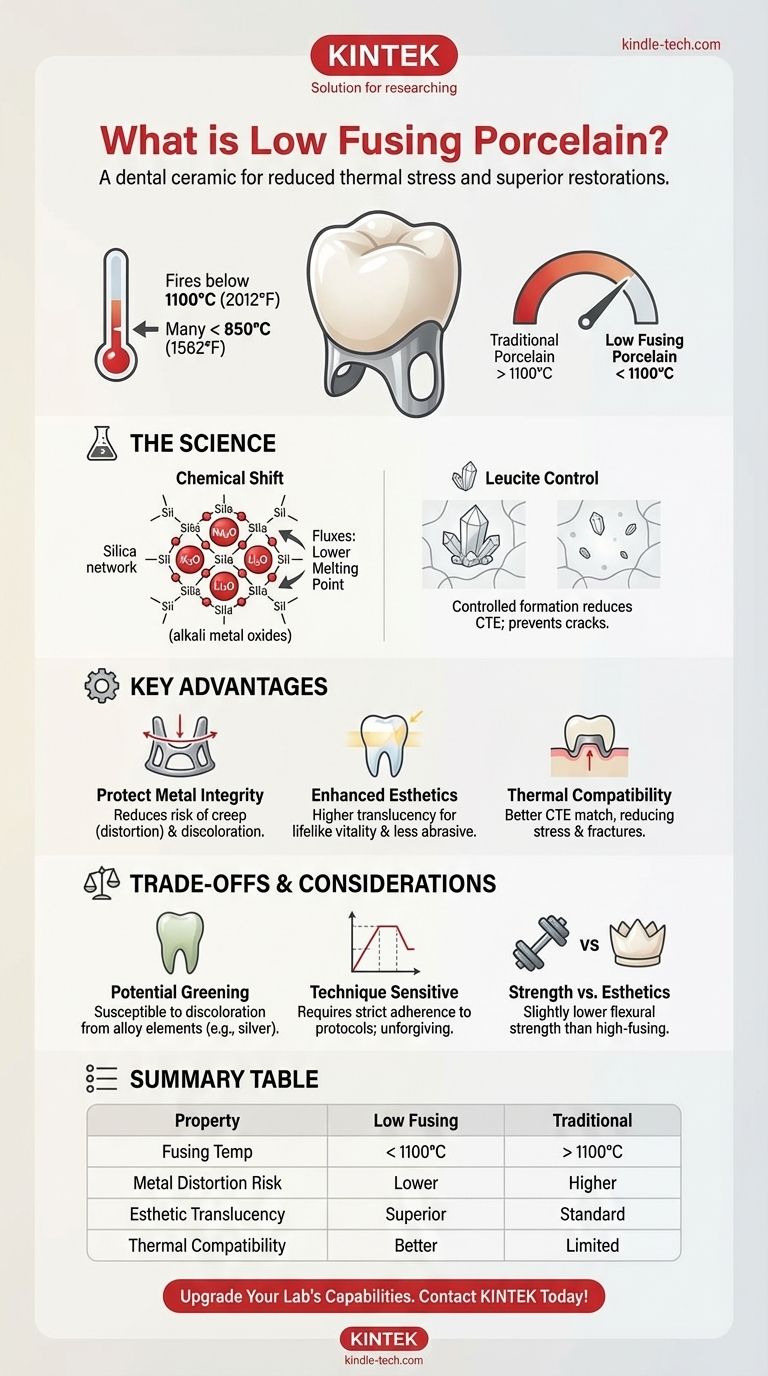

Im Kern ist niedrigschmelzendes Porzellan eine Art Dental-Keramik, die so konzipiert ist, dass sie bei deutlich niedrigeren Temperaturen als herkömmliche Porzellane gebrannt und verschmolzen wird. Insbesondere reifen diese Materialien bei Temperaturen, die im Allgemeinen unter 1100°C (2012°F) liegen, wobei viele moderne "ultra-niedrigschmelzende" Formulierungen unter 850°C (1562°F) brennen. Diese niedrigere Temperaturanforderung ist nicht nur ein kleines Detail; sie ist eine grundlegende Veränderung, die den thermischen Stress auf das darunterliegende Metallgerüst einer Krone oder Brücke reduziert und zu stabileren und ästhetischeren Restaurationen führt.

Die Einführung von niedrigschmelzendem Porzellan wird durch die kritische Notwendigkeit angetrieben, die Integrität von Metallunterkonstruktionen während der Herstellung zu schützen. Seine niedrigere Brenntemperatur minimiert das Risiko von Gerüstverformungen und Verfärbungen, während es oft eine überlegene Ästhetik im Vergleich zu seinen Hochtemperatur-Pendants bietet.

Die Wissenschaft hinter niedrigschmelzenden Temperaturen

Um die Vorteile von niedrigschmelzendem Porzellan zu verstehen, müssen wir zunächst seine einzigartige chemische Zusammensetzung und Struktur betrachten. Die Fähigkeit, bei einer niedrigeren Temperatur zu schmelzen, ist eine beabsichtigte und hoch entwickelte Eigenschaft.

Eine Veränderung der chemischen Zusammensetzung

Herkömmliche Dentalporzellane basieren hauptsächlich auf einem Feldspatglasnetzwerk. Um den Schmelzpunkt zu senken, erhöhen die Hersteller die Konzentration von Alkalimetalloxiden wie Natriumoxid (Na₂O), Kaliumoxid (K₂O) und Lithiumoxid (Li₂O).

Diese Oxide wirken als Flussmittel, die das starke Silikatglasnetzwerk aufbrechen und es ermöglichen, bei einer niedrigeren Temperatur zu fließen und zu reifen. Dies ist der primäre Mechanismus, der ein Porzellan als "niedrigschmelzend" definiert.

Kontrolle von Leuzitkristallen

Während der Abkühlung von Feldspatporzellan bilden sich Leuzitkristalle innerhalb der Glasmatrix. Diese Kristalle haben einen hohen Wärmeausdehnungskoeffizienten (WAK).

Bei niedrigschmelzenden Porzellanen wird die Bildung und Menge von Leuzit sorgfältig kontrolliert. Die Reduzierung des Leuzitgehalts hilft, den gesamten WAK des Porzellans zu senken, wodurch es mit einer größeren Bandbreite moderner Dentallegierungen kompatibler wird und das Risiko von Rissen beim Abkühlen verringert wird.

Schmelztemperaturen als Klassifizierung

Dentalporzellane werden grob nach ihren Brenntemperaturen kategorisiert, die ihre Anwendung bestimmen:

- Hochschmelzend: >1300°C (>2372°F). Wird hauptsächlich zur Herstellung von Prothesenzähnen verwendet.

- Mittelschmelzend: 1101°C - 1300°C (2013°F - 2372°F). Historisch für PFM-Restaurationen verwendet, heute aber weniger verbreitet.

- Niedrigschmelzend: 850°C - 1100°C (1562°F - 2012°F). Der Standard für viele moderne metallkeramische (PFM) Restaurationen.

- Ultra-niedrigschmelzend: <850°C (<1562°F). Oft für Korrekturen, Ergänzungen und mit Legierungen mit niedrigem Schmelzbereich verwendet.

Wesentliche Vorteile niedrigerer Brenntemperaturen

Die Verlagerung hin zu niedrigschmelzenden Materialien ist eine direkte Antwort auf die Herausforderungen, die bei Hochtemperatur-Herstellungsverfahren auftreten.

Schutz der Metallunterkonstruktion

Wiederholtes Erhitzen eines Metalllegierungsgerüsts auf hohe Temperaturen kann zu Kriechen führen, einer Form permanenter mikroskopischer Verformung. Dies kann die passive Passung einer Krone oder Brücke beeinträchtigen.

Niedrigere Brenntemperaturen reduzieren das Risiko des Kriechens erheblich und stellen sicher, dass die Metallunterkonstruktion während des gesamten Porzellan-Schichtprozesses präzise und stabil bleibt.

Verbesserte Ästhetik und Vitalität

Niedrigschmelzende Porzellane haben oft eine feinere Mikrostruktur und können so formuliert werden, dass sie eine höhere Transluzenz aufweisen. Dadurch können sie die optischen Eigenschaften eines natürlichen Zahnes effektiver nachahmen, was zu einem vitaleren und lebensechteren Aussehen führt.

Darüber hinaus macht ihre feine Partikelstruktur sie im Allgemeinen weniger abrasiv für den Zahnschmelz der gegenüberliegenden Zähne, ein signifikanter klinischer Vorteil für die langfristige Mundgesundheit.

Verbesserte thermische Kompatibilität

Eine erfolgreiche PFM-Restauration erfordert, dass Porzellan und Metall eng aufeinander abgestimmte Wärmeausdehnungskoeffizienten (WAK) aufweisen. Eine Fehlanpassung kann während der Abkühlung immense Spannungen erzeugen, die zu Brüchen führen.

Niedrigschmelzende Porzellane können mit einem niedrigeren WAK entwickelt werden, was eine bessere Übereinstimmung für viele hochgoldhaltige, edle und unedle Metalllegierungen bietet, die heute in der Zahnmedizin verwendet werden.

Verständnis der Kompromisse und Fallstricke

Obwohl niedrigschmelzendes Porzellan sehr vorteilhaft ist, birgt es auch eigene Herausforderungen und erforderliche Überlegungen.

Potenzial für "Vergrünung"

Das bekannteste Problem ist die Vergrünung, eine Verfärbung des Porzellans. Dies tritt auf, wenn bestimmte Elemente in der Metalllegierung, insbesondere Silber, während des Brennens verdampfen und in die Porzellanmatrix aufgenommen werden.

Da diese Verdampfung bei niedrigeren Temperaturen stattfinden kann, können niedrigschmelzende Porzellane anfällig für dieses Problem sein. Hersteller mindern dies durch spezielle Opakerschichten und durch die Bereitstellung klarer Richtlinien zur Legierungsauswahl.

Techniksensibilität

Das Erzielen optimaler Ergebnisse mit niedrigschmelzendem Porzellan erfordert die strikte Einhaltung der Herstellerprotokolle. Brennpläne, einschließlich Temperaturanstiegsraten und Haltezeiten, werden präzise berechnet.

Abweichungen von diesen Anweisungen können zu schlechter Haftung, unzureichender Dichte oder beeinträchtigter Ästhetik führen. Diese Materialien sind oft weniger fehlerverzeihend bei Verfahrensfehlern als ihre hochschmelzenden Vorgänger.

Balance zwischen Stärke und Ästhetik

Dieselbe chemische Flussmittel, die die Schmelztemperatur senken, können manchmal zu einer geringeren endgültigen Biegefestigkeit im Vergleich zu einigen hochschmelzenden Materialien führen.

Obwohl für Einzelkronen und kurze Brücken mehr als ausreichend stark, muss dieser Kompromiss bei der Planung sehr langer oder komplexer Restaurationen berücksichtigt werden, bei denen maximale Bruchfestigkeit oberste Priorität hat.

Die richtige Wahl für Ihre Restauration treffen

Die Wahl des richtigen Porzellantyp hängt von den spezifischen klinischen oder technischen Anforderungen des Falles ab.

- Wenn Ihr Hauptaugenmerk auf optimaler Ästhetik für Einzelkronen liegt: Niedrigschmelzendes Porzellan ist eine ausgezeichnete Wahl aufgrund seiner Transluzenz und seiner Schonung der gegenüberliegenden Bezahnung.

- Wenn Sie eine lange Brücke mit einer robusten Legierung herstellen: Sie müssen sicherstellen, dass die Festigkeit des niedrigschmelzenden Porzellans ausreichend ist, obwohl seine Fähigkeit, Gerüstverformungen zu verhindern, ein großer Vorteil bleibt.

- Wenn Sie mit silberhaltigen oder anderen empfindlichen Legierungen arbeiten: Niedrigschmelzendes Porzellan ist fast immer die erforderliche Wahl, um Gerüstverformungen und potenzielle Vergrünungs-Verfärbungen zu verhindern.

Letztendlich ermöglicht das Verständnis der Eigenschaften von niedrigschmelzendem Porzellan, die Anforderungen an Festigkeit, Ästhetik und Materialkompatibilität meisterhaft auszubalancieren, um überlegene restaurative Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Eigenschaft | Niedrigschmelzendes Porzellan | Traditionelles Porzellan |

|---|---|---|

| Schmelztemperatur | < 1100°C (< 2012°F) | > 1100°C (> 2012°F) |

| Risiko der Metallgerüstverformung | Niedriger | Höher |

| Ästhetische Transluzenz | Überlegen | Standard |

| Thermische Kompatibilität | Besser mit modernen Legierungen | Eingeschränkter |

| Häufige Anwendungen | Moderne PFM-Kronen/Brücken | Prothesenzähne, historische PFM |

Verbessern Sie die Fähigkeiten Ihres Dentallabors mit den fortschrittlichen Dentalkeramiken von KINTEK. Unsere niedrigschmelzenden Porzellane wurden entwickelt, um eine überragende Ästhetik zu liefern und gleichzeitig Ihre Metallunterkonstruktionen vor Verformung zu schützen. Egal, ob Sie Einzelkronen oder komplexe Brücken fertigen, unsere Materialien gewährleisten optimale thermische Kompatibilität und dauerhafte Ergebnisse. Kontaktieren Sie noch heute unsere Dentalexperten, um die perfekte Porzellanlösung für die Bedürfnisse Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum Dental Porzellan Sinterofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind fünf Anwendungen des Lötens? Von der Elektronik bis zur Kunst: Materialverbindungen meistern

- Warum werden Hochpräzisions-Vakuum-Sinteröfen traditionellen Methoden für biofunktionale Dental-Keramiken vorgezogen?

- Wie wirkt sich eine präzise Temperaturregelung auf das Sintern von TiAl-Legierungen aus? Beherrschen Sie die Entwicklung der Mikrostruktur

- Was ist der Unterschied zwischen VAR und VIM? Legacy Vimscript-Variablen vs. Moderne Neovim API

- Was ist der Schmelzpunkt von Wolfram im Vakuum? Die eigentliche Grenze ist die Sublimation, nicht das Schmelzen