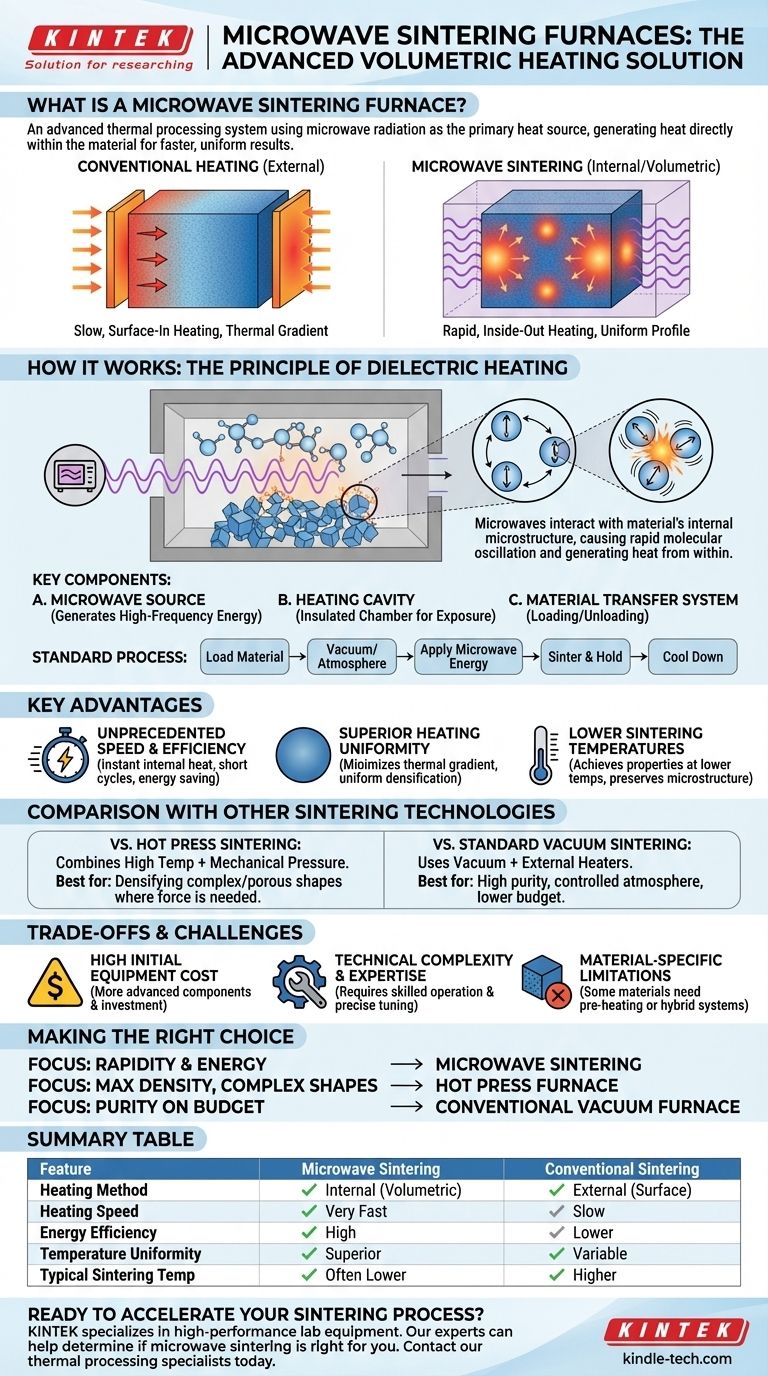

Im Wesentlichen ist ein Mikrowellen-Sinterofen ein fortschrittliches thermisches Prozesssystem, das Mikrowellenstrahlung als primäre Wärmequelle nutzt. Im Gegensatz zu herkömmlichen Öfen, die Materialien von außen nach innen erhitzen, erzeugt diese Technologie die Wärme direkt im Material selbst, was zu deutlich schnelleren und gleichmäßigeren Ergebnissen führt.

Der grundlegende Vorteil des Mikrowellensinterns liegt in seiner Fähigkeit, eine schnelle, energieeffiziente Erwärmung durch direkte Kopplung mit der Mikrostruktur des Materials zu erreichen. Dieser „volumetrische“ Erwärmungsprozess führt oft zu überlegenen Materialeigenschaften und dramatisch reduzierten Prozesszeiten im Vergleich zu herkömmlichen Methoden.

Wie das Mikrowellensintern grundlegend funktioniert

Herkömmliche Öfen verlassen sich auf Leitung, Konvektion und Strahlung, um Wärme von externen Elementen auf die Oberfläche eines Materials zu übertragen. Das Mikrowellensintern arbeitet nach einem völlig anderen Prinzip.

Das Prinzip der dielektrischen Erwärmung

Ein Mikrowellen-Sinterofen verwendet ein elektromagnetisches Feld zur Erzeugung von Wärme. Wenn keramische Materialien in dieses Feld eingebracht werden, interagiert ihre innere Mikrostruktur (insbesondere ihre dielektrischen Eigenschaften) mit den Mikrowellen.

Diese Wechselwirkung bewirkt eine schnelle molekulare Schwingung, die Wärme von innen nach außen erzeugt. Dieser Prozess wird als dielektrische Erwärmung bezeichnet, dasselbe Prinzip, das in einem Haushaltsmikrowellenherd verwendet wird, jedoch mit weitaus größerer Präzision und Leistung.

Wichtige Systemkomponenten

Ein typischer Ofen besteht aus drei Hauptteilen:

- Eine Mikrowellenquelle: Erzeugt die hochfrequente Mikrowellenenergie.

- Eine Heizkammer: Eine gut isolierte Kammer, in der das Material platziert und dem Mikrowellenfeld ausgesetzt wird.

- Ein Materialtransportsystem: Verwaltet das Be- und Entladen des zu bearbeitenden Materials.

Der Standardbetriebsprozess

Der Prozess ist präzise und kontrolliert. Er umfasst das Einlegen des Materials, das Erzeugen eines Vakuums oder einer kontrollierten Atmosphäre, das Anlegen von Mikrowellenenergie, um das Material auf seine Sintertemperatur zu erhitzen, das Halten dieser Temperatur und das anschließende Abkühlen.

Wesentliche Vorteile gegenüber herkömmlichen Methoden

Der Wechsel von externer zu interner Erwärmung bietet mehrere deutliche betriebliche Vorteile, die für die Herstellung fortschrittlicher Materialien von entscheidender Bedeutung sind.

Beispiellose Geschwindigkeit und Effizienz

Da die Wärme sofort im Material erzeugt wird, ist die Aufheizrate außergewöhnlich schnell. Dies verkürzt den gesamten Sinterzyklus drastisch und spart sowohl Zeit als auch eine erhebliche Menge an Energie.

Überlegene Wärmeübertragungsgleichmäßigkeit

Herkömmliche Erwärmung erzeugt oft einen großen Temperaturunterschied zwischen der Oberfläche und dem Kern eines Materials. Die Mikrowellenerwärmung minimiert diesen internen Temperaturgradienten, was eine gleichmäßigere Verdichtung und eine Reduzierung innerer Spannungen fördert.

Niedrigere Sintertemperaturen

Die Effizienz der direkten Energieübertragung bedeutet, dass gewünschte Materialeigenschaften oft bei niedrigeren Gesamtsintertemperaturen erreicht werden können. Dies kann helfen, feinere Mikrostrukturen zu erhalten und unerwünschtes Kornwachstum zu verhindern.

Vergleich mit anderen Sintertechnologien

Um seinen Wert zu verstehen, ist es hilfreich, das Mikrowellensintern mit anderen gängigen Hochtemperatur-Ofentechnologien zu vergleichen.

vs. Warmpressen

Ein Warmpress-Sinterofen kombiniert hohe Temperatur mit hohem mechanischem Druck in einem Vakuum. Während das Mikrowellensintern durch seine gleichmäßige volumetrische Erwärmung hervorragend ist, ist das Warmpressen überlegen, um die Verdichtung in komplexen oder porösen Strukturen zu fördern, bei denen eine aufgebrachte Kraft erforderlich ist.

vs. Standard-Vakuumsintern

Ein Standard-Vakuum-Sinterofen verwendet ebenfalls ein Vakuum, um Oxidation zu verhindern, verlässt sich jedoch auf herkömmliche externe Heizelemente. Beide Methoden liefern hochreine Ergebnisse, aber das Mikrowellensintern erreicht diese viel schneller und mit größerer Energieeffizienz.

Verständnis der Kompromisse und Herausforderungen

Trotz seiner Vorteile ist das Mikrowellensintern keine universelle Lösung. Seine Einführung erfordert eine sorgfältige Abwägung seiner spezifischen Anforderungen.

Hohe anfängliche Ausrüstungskosten

Die Technologie und die Komponenten, die in einem Mikrowellen-Sinterofen enthalten sind, sind fortschrittlicher als die in herkömmlichen Systemen, was zu höheren anfänglichen Investitionskosten führt.

Technische Komplexität und Fachwissen

Der effektive Betrieb eines Mikrowellenofens erfordert ein höheres Maß an technischem Können. Parameter wie Mikrowellenleistung und -frequenz müssen sorgfältig auf verschiedene Materialien abgestimmt werden, was den Prozess komplexer macht als herkömmliche Methoden.

Materialspezifische Einschränkungen

Einige Materialien absorbieren Mikrowellenenergie bei niedrigeren Temperaturen nicht gut. In diesen Fällen werden Hybridöfen verwendet, die herkömmliche elektrische Heizelemente mit Mikrowellenquellen kombinieren, um das Material vorzuwärmen, bis es für Mikrowellen empfänglich ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Sintertechnologie hängt vollständig von den spezifischen Prioritäten Ihres Projekts in Bezug auf Geschwindigkeit, Materialeigenschaften und Budget ab.

- Wenn Ihr Hauptaugenmerk auf schneller Verarbeitung und Energieeffizienz liegt: Das Mikrowellensintern ist aufgrund seiner Geschwindigkeit und seiner direkten, gleichmäßigen Heizfähigkeiten die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte in komplexen Formen zu erreichen: Ein Warmpress-Ofen ist möglicherweise besser geeignet, da seine Verwendung von hohem Druck für die Verdichtung bestimmter Geometrien entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Kontamination bei einem engeren Budget liegt: Ein herkömmlicher Vakuumofen bietet eine kontrollierte Atmosphäre, um die Produktreinheit ohne die Kosten und Komplexität der Mikrowellentechnologie zu gewährleisten.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die Kernstärken der Technologie mit Ihren wichtigsten Material- und Produktionszielen in Einklang zu bringen.

Zusammenfassungstabelle:

| Merkmal | Mikrowellensintern | Konventionelles Sintern |

|---|---|---|

| Heizmethode | Intern (Volumetrisch) | Extern (Oberfläche) |

| Heizgeschwindigkeit | Sehr schnell | Langsam |

| Energieeffizienz | Hoch | Niedriger |

| Temperaturgleichmäßigkeit | Überlegen | Variabel |

| Typische Sintertemperatur | Oft niedriger | Höher |

Sind Sie bereit, Ihre Materialbearbeitung mit fortschrittlicher Sintertechnologie zu beschleunigen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich fortschrittlicher Sinteröfen. Unsere Experten können Ihnen helfen festzustellen, ob ein Mikrowellen-Sinterofen die richtige Lösung ist, um schnellere Zykluszeiten, überlegene Materialeigenschaften und erhebliche Energieeinsparungen für Ihr Labor zu erzielen.

Kontaktieren Sie noch heute unsere Spezialisten für thermische Prozesse, um Ihre spezifische Anwendung und Ihre Ziele zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Was ist der Sinterprozess in der Pulvermetallurgie? Pulver in langlebige Metallteile verwandeln

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung