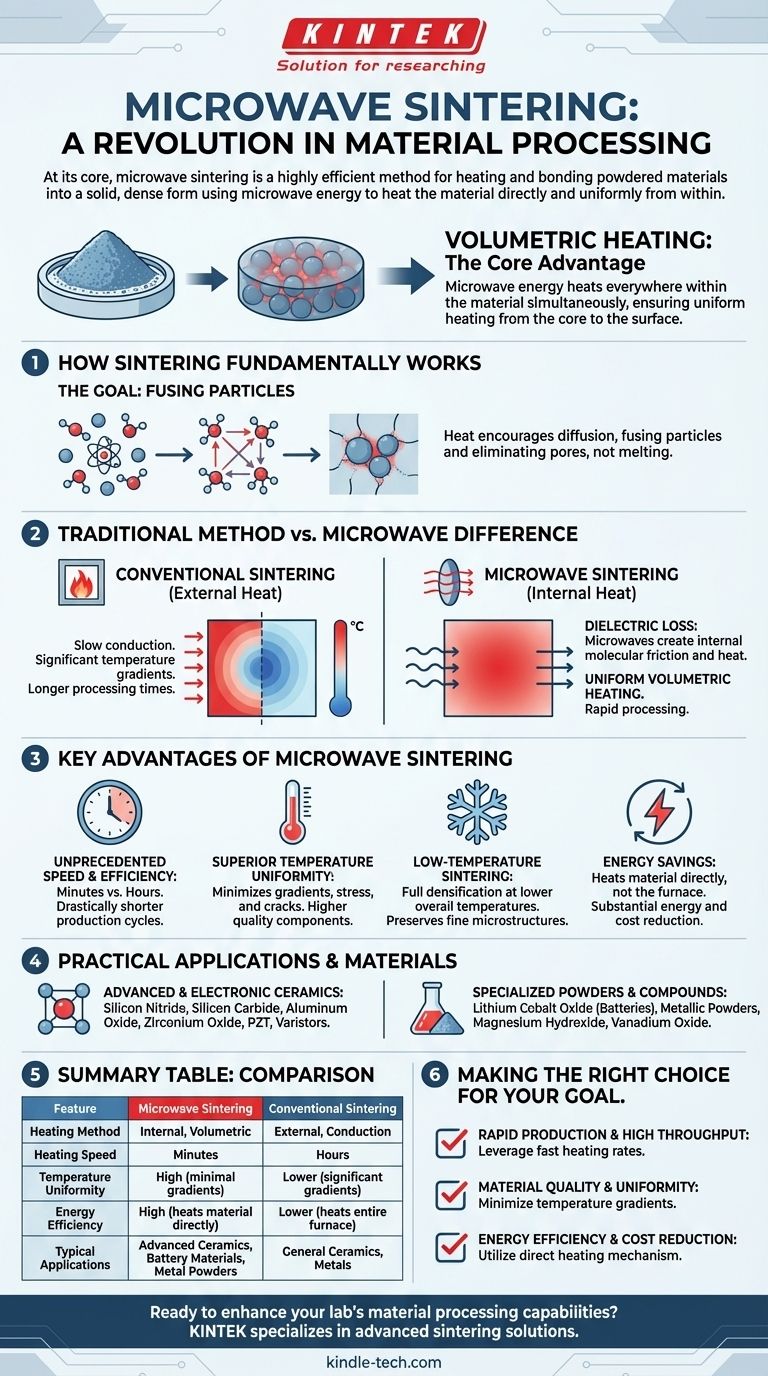

Im Kern ist das Mikrowellensintern eine hochwirksame Methode zum Erhitzen und Verbinden von pulverförmigen Materialien zu einer festen, dichten Form. Im Gegensatz zu herkömmlichen Öfen, die von außen nach innen heizen, nutzt dieser Prozess Mikrowellenenergie, um das Material direkt und gleichmäßig von innen zu erwärmen. Diese „volumetrische Erwärmung“ führt zu deutlich schnelleren Prozesszeiten, geringerem Energieverbrauch und kann Materialien mit überlegenen Eigenschaften erzeugen.

Das Mikrowellensintern revolutioniert die traditionelle Materialbearbeitung, indem es elektromagnetische Wellen zur internen Erwärmung von Materialien nutzt. Dieser Ansatz führt zu einer deutlich schnelleren, gleichmäßigeren und energieeffizienteren Verdichtung im Vergleich zur langsamen, externen Erwärmung herkömmlicher Öfen.

Wie Sintern im Grunde funktioniert

Das Ziel: Partikel verschmelzen

Sintern ist der Prozess, bei dem ein verdichtetes Pulver mithilfe von Wärme in ein festes, dichtes Objekt umgewandelt wird. Das Ziel ist nicht, das Material vollständig zu schmelzen.

Stattdessen regt die Wärme die Atome an, sich über die Grenzen der einzelnen Partikel hinweg zu diffundieren. Diese Diffusion verschmilzt die Partikel miteinander, beseitigt die Poren zwischen ihnen und erzeugt ein einziges, festes Stück.

Die traditionelle Methode: Externe Wärme

Das konventionelle Sintern findet in einem Hochtemperaturofen statt. Der Ofen erhitzt zuerst die Außenseite des Materials, und diese Wärme leitet sich langsam zum Zentrum durch.

Dieser Prozess ist oft langsam und kann erhebliche Temperaturgradienten erzeugen, bei denen die Außenseite des Objekts viel heißer ist als das Innere.

Der Mikrowellen-Unterschied: Erwärmung von innen

Das Prinzip des dielektrischen Verlusts

Das Mikrowellensintern basiert auf einem anderen Prinzip. Es nutzt die Wechselwirkung zwischen einem elektromagnetischen Feld (den Mikrowellen) und dem Material selbst, um Wärme zu erzeugen.

Dieser als dielektrischer Verlust bekannte Prozess bewirkt, dass die Moleküle im Material schnell vibrieren, wodurch Reibung entsteht und sofort und intern Wärme erzeugt wird.

Der Vorteil der volumetrischen Erwärmung

Da die Wärme überall gleichzeitig im Material erzeugt wird, spricht man von volumetrischer Erwärmung. Dies ist der grundlegende Vorteil der Mikrowellenmethode.

Sie eliminiert den langsamen Prozess der Wärmeleitung und stellt sicher, dass sich das gesamte Objekt fast gleichmäßig erwärmt, vom Kern bis zur Oberfläche.

Hauptvorteile des Mikrowellensinterns

Beispiellose Geschwindigkeit und Effizienz

Der bedeutendste Vorteil ist die Geschwindigkeit. Durch die direkte Erwärmung des Materials kann das Mikrowellensintern Zieltemperaturen in Minuten statt in den Stunden erreichen, die herkömmliche Öfen benötigen. Dies verkürzt den gesamten Produktionszyklus drastisch.

Überlegene Temperaturhomogenität

Die volumetrische Erwärmung minimiert die internen Temperaturgradienten, die Spannungen, Risse oder inkonsistente Dichte im Endprodukt verursachen können. Diese Gleichmäßigkeit führt zu qualitativ hochwertigeren und zuverlässigeren Komponenten.

Die Möglichkeit des Sinterns bei niedriger Temperatur

Da die Energie so effizient zugeführt wird, ist es oft möglich, die volle Verdichtung bei einer insgesamt niedrigeren Temperatur als in einem herkömmlichen Ofen zu erreichen. Dies kann helfen, feinkörnige Mikrostrukturen im Material zu erhalten, was für bestimmte Hochleistungsanwendungen entscheidend ist.

Energieeinsparungen

Die Erwärmung nur des Materials und nicht des massiven Volumens einer Ofenkammer ist inhärent energieeffizienter. Diese direkte Energieübertragung führt zu erheblichen Energie- und Kosteneinsparungen, insbesondere bei industriellen Produktionsmengen.

Praktische Anwendungen und Materialien

Fortschrittliche und elektronische Keramiken

Das Mikrowellensintern eignet sich hervorragend für die Verarbeitung einer breiten Palette von fortschrittlichen Keramiken, bei denen hohe Reinheit und präzise Eigenschaften erforderlich sind.

Zu den gängigen Materialien gehören Siliziumnitrid, Siliziumkarbid, Aluminiumoxid und Zirkoniumoxid. Es wird auch für elektronische Bauteile wie PZT-Piezo-Keramiken und Varistoren verwendet.

Spezialisierte Pulver und Verbindungen

Die Technologie beschränkt sich nicht auf Keramiken. Sie ist auch effektiv für das Sintern spezieller Materialien wie Lithiumkobaltoxid (für Batterien), verschiedener Metallpulver und anderer Verbindungen wie Magnesiumhydroxid und Vanadiumoxid.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie diese Technologie bewerten, überlegen Sie, welches Problem Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf schneller Produktion und hohem Durchsatz liegt: Die schnellen Aufheizraten des Mikrowellensinterns bieten einen erheblichen Vorteil gegenüber den langsamen Zykluszeiten herkömmlicher Öfen.

- Wenn Ihr Hauptaugenmerk auf Materialqualität und Gleichmäßigkeit liegt: Die interne, volumetrische Erwärmung minimiert Temperaturgradienten und führt zu konsistenteren und zuverlässigeren Endprodukten.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Kostensenkung liegt: Der direkte Heizmechanismus dieser Methode reduziert verschwendete Energie und die gesamte Prozesszeit drastisch.

Das Verständnis dieses Prinzips der internen Erwärmung ist der Schlüssel zur Nutzung der Mikrowellentechnologie für die Herstellung fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Merkmal | Mikrowellensintern | Konventionelles Sintern |

|---|---|---|

| Heizmethode | Intern, Volumetrisch | Extern, Konduktion |

| Heizgeschwindigkeit | Minuten | Stunden |

| Temperaturhomogenität | Hoch (minimale Gradienten) | Niedriger (erhebliche Gradienten) |

| Energieeffizienz | Hoch (erwärmt Material direkt) | Niedriger (erwärmt den gesamten Ofen) |

| Typische Anwendungen | Fortschrittliche Keramiken, Batteriematerialien, Metallpulver | Allgemeine Keramiken, Metalle |

Bereit, die Materialbearbeitungsmöglichkeiten Ihres Labors zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Sinterlösungen. Unsere Expertise kann Ihnen helfen, schnellere Zykluszeiten, überlegene Produktqualität und erhebliche Energieeinsparungen zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie das Mikrowellensintern Ihren spezifischen Anforderungen zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum Dental Porzellan Sinterofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist der Hauptunterschied zwischen Löten und Hartlöten? Wählen Sie die richtige Methode zur Metallverbindung

- Welche Nachteile hat das Löten? Hauptprobleme beim Materialfügen

- Was ist der Vorteil des Brennens von Porzellan im Vakuum? Erreichen Sie dichtere, stärkere und ästhetisch ansprechendere zahnärztliche Restaurationen

- Warum wird Porzellan unter Vakuum gebrannt? Um Porosität für überragende Festigkeit & Transluzenz zu eliminieren

- Bei welcher Temperatur wird Porzellan gebrannt? Ein Leitfaden für präzise zahntechnische Brennzyklen