In einem Vakuumofen ist der Teildruck die kontrollierte Einführung und Aufrechterhaltung eines bestimmten Gases bei einem niedrigen, aber definierten Druck. Anstatt ein höchstmögliches Vakuum (den niedrigsten Druck) anzustreben, erzeugt diese Technik eine präzise gesteuerte, niedrigdichte Atmosphäre für spezialisierte thermische Prozesse.

Der Hauptzweck des Teildrucks besteht darin, die Ofenumgebung von einem reinen Vakuum in eine spezifische, kontrollierte Atmosphäre umzuwandeln. Dies ist entscheidend, um Materialschäden wie Verdampfung zu verhindern oder Prozessergebnisse wie Wärmeuniformität zu verbessern, was ein tiefes Vakuum allein nicht erreichen kann.

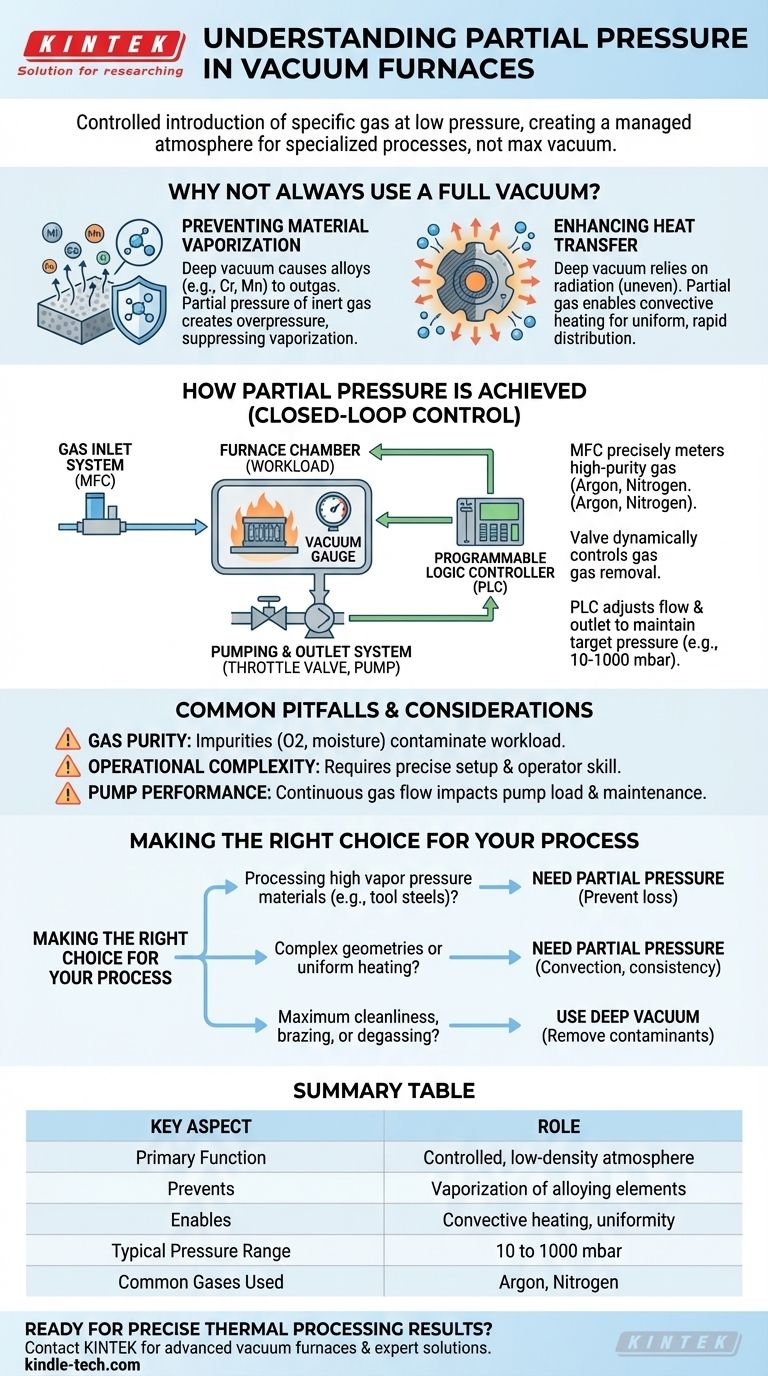

Warum nicht immer ein volles Vakuum verwenden?

Obwohl ein tiefes Vakuum hervorragend zur Entfernung von Verunreinigungen und zur Verhinderung von Oxidation geeignet ist, kann es für bestimmte Materialien und Prozesse nachteilig sein. Die Einführung eines kontrollierten Teildrucks eines Gases wie Argon oder Stickstoff löst mehrere wichtige Herausforderungen.

Verhinderung der Materialverdampfung

Bei hohen Temperaturen kann ein tiefes Vakuum dazu führen, dass bestimmte Legierungselemente mit hohem Dampfdruck (wie Chrom, Mangan oder Zink) praktisch von der Oberfläche des Materials „abdampfen“. Dies wird als Entgasung oder Sublimation bezeichnet.

Ein Teildruck eines Inertgases erzeugt einen kontrollierten „Überdruck“ auf der Materialoberfläche. Diese physikalische Barriere unterdrückt die Verdampfung dieser flüchtigen Elemente und stellt sicher, dass das Endprodukt seine beabsichtigte chemische Zusammensetzung und Integrität beibehält.

Verbesserung der Wärmeübertragung

Ein tiefes Vakuum ist ein ausgezeichneter thermischer Isolator. Wärme kann nur durch Strahlung übertragen werden, was zu ungleichmäßigen Temperaturen führen kann, insbesondere bei komplexen Teilen mit beschatteten Bereichen.

Durch die Einführung eines Gases ermöglichen Sie konvektive Erwärmung. Die Gasmoleküle übertragen Wärme durch die Kammer und um die Last herum, was zu einer deutlich gleichmäßigeren und schnelleren Temperaturverteilung führt.

Wie die Teildruckregelung erreicht wird

Ein Teildrucksystem ist ein hochentwickelter Regelkreis, der die eingeführte Gasmenge mit der abgepumpten Gasmenge abgleicht. Dies wird durch eine spezielle speicherprogrammierbare Steuerung (SPS) verwaltet.

Das Gaseinlasssystem

Ein Massendurchflussregler (MFC) wird verwendet, um präzise eine bestimmte Menge hochreinen Gases (typischerweise Argon oder Stickstoff) in die Ofenkammer einzuleiten. Der Bediener stellt den gewünschten Durchfluss über die SPS ein.

Das Pumpsystem und das Auslasssystem

Während das Gas eingeführt wird, arbeiten die Vakuumpumpen (z. B. eine Drehschieberpumpe) weiter. Zwischen der Kammer und den Pumpen ist eine pneumatische Drosselklappe oder ein einstellbares Auslassventil angebracht.

Dieses Ventil öffnet oder schließt sich dynamisch, um zu steuern, wie schnell Gas aus der Kammer entfernt wird.

Die geschlossene Regelung

Ein Vakuummessgerät misst kontinuierlich den Druck im Ofen und sendet diesen Wert an die SPS. Die SPS vergleicht den tatsächlichen Druck mit dem gewünschten Sollwert.

Anschließend passt sie sowohl den einströmenden Gasfluss über den MFC als auch die abströmende Gasentfernung über das Auslassventil an, um den Zieldruck mit hoher Präzision aufrechtzuerhalten, oft in einem Bereich von 10 bis 1000 mbar.

Häufige Fallstricke und Überlegungen

Die Verwendung von Teildruck führt zu einem höheren Maß an Prozesskontrolle, birgt aber auch spezifische Herausforderungen, die für einen erfolgreichen Betrieb bewältigt werden müssen.

Gasreinheit und Kontamination

Die Wirksamkeit des Prozesses hängt vollständig von der Reinheit des zugeführten Gases ab. Jegliche Verunreinigungen in der Gasversorgung, wie Sauerstoff oder Feuchtigkeit, werden direkt in die heiße Zone eingebracht und können die Last kontaminieren.

Erhöhte betriebliche Komplexität

Der Betrieb eines Teildrucksystems ist von Natur aus komplexer, als einfach auf ein tiefes Vakuum abzupumpen. Es erfordert eine sorgfältige Einstellung von Durchflussraten und Drucksollwerten, die spezifisch für das Material und den Prozess sind, was ein höheres Maß an Bedienkompetenz erfordert.

Auswirkungen auf die Pumpenleistung

Der Betrieb mit kontinuierlichem Gasfluss belastet die Vakuumpumpen anders als der Hochvakuumbetrieb. Dies muss bei der Systemwartung und Langlebigkeit berücksichtigt werden.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung, ob ein Teildrucksystem verwendet werden soll, hängt vollständig vom spezifischen Ziel Ihrer Wärmebehandlung ab.

- Wenn Sie Materialien mit hohem Dampfdruck verarbeiten (z. B. Werkzeugstähle, bestimmte Legierungen): Die Verwendung von Teildruck ist unerlässlich, um die Verdampfung und den Verlust kritischer Legierungselemente zu verhindern.

- Wenn Sie eine hochgleichmäßige Erwärmung für komplexe Geometrien oder dichte Lasten benötigen: Ein Teildruck eines Inertgases verbessert die Wärmeübertragung durch Konvektion erheblich, reduziert Zykluszeiten und gewährleistet konsistente Ergebnisse.

- Wenn Ihr Hauptziel maximale Sauberkeit, Löten oder Entgasen ist: Ein tiefes, sauberes Vakuum ohne Zugabe eines weiteren Gases ist der richtige Ansatz, um alle atmosphärischen Verunreinigungen zu entfernen.

Letztendlich verwandelt die Beherrschung der Teildruckregelung einen Vakuumofen von einer einfachen Heizkammer in ein hochgradig anpassungsfähiges und präzises Verarbeitungswerkzeug.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Rolle bei der Teildruckregelung |

|---|---|

| Hauptfunktion | Erzeugt eine kontrollierte, niedrigdichte Atmosphäre für spezialisierte thermische Prozesse. |

| Verhindert | Verdampfung von Legierungselementen (z. B. Chrom, Mangan) bei hohen Temperaturen. |

| Ermöglicht | Konvektive Erwärmung für eine gleichmäßigere und schnellere Temperaturverteilung. |

| Typischer Druckbereich | 10 bis 1000 mbar (Millibar). |

| Häufig verwendete Gase | Argon, Stickstoff. |

Bereit für präzise Ergebnisse bei der Wärmebehandlung?

Die Teildruckregelung ist unerlässlich, um Materialdegradation zu verhindern und eine gleichmäßige Erwärmung in Ihrem Labor zu gewährleisten. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Vakuumöfen mit fortschrittlichen Teildrucksystemen, um den anspruchsvollen Anforderungen moderner Labore gerecht zu werden.

Unsere Experten helfen Ihnen bei der Auswahl der richtigen Ausrüstung, um Ihre Prozesseffizienz und Materialergebnisse zu verbessern. Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Wie verbessert ein Vakuumglühofen feste Elektrolyte vom Typ Na2B12H12? Optimieren Sie Ihre Batterieforschungsleistung

- Was ist die Funktion eines Glühofens bei flüssigmetallbasierten Photokatalysatoren? Hochleistungs-Kristallisation freischalten

- Wie ermöglichen Hochtemperaturöfen die Herstellung von Aktivkohle-Aerogelen? Superkondensator-Herstellung meistern

- Kann man mit MAPP-Gas löten? Ja, für kleine Arbeiten mit geringer thermischer Masse.

- Macht Glühen Stahl fester? Entdecken Sie den wahren Zweck dieser Wärmebehandlung

- Welche Temperatur hat das Aluminiumsintern? Beherrschen Sie das Fenster von 550°C-650°C für starke Bauteile

- Was ist der Prozess eines Vakuumofens? Erzielen Sie überragende Materialreinheit und Leistung

- Was sind die verschiedenen Arten von EAFs? AC vs. DC und Ladeverfahren erklärt