Im Wesentlichen ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein Niedertemperaturverfahren, das ein angeregtes Gas oder Plasma verwendet, um einen dünnen, festen Film auf einer Oberfläche zu erzeugen. Im Gegensatz zu Methoden, die hohe Hitze erfordern, initiiert PECVD eine chemische Reaktion mit Plasma, um ein Precursor-Gas aufzubrechen, wodurch dessen Fragmente abgeschieden werden und sich als Hochleistungsbeschichtung aufbauen können. Dies macht es ideal für die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe und komplexer elektronischer Komponenten.

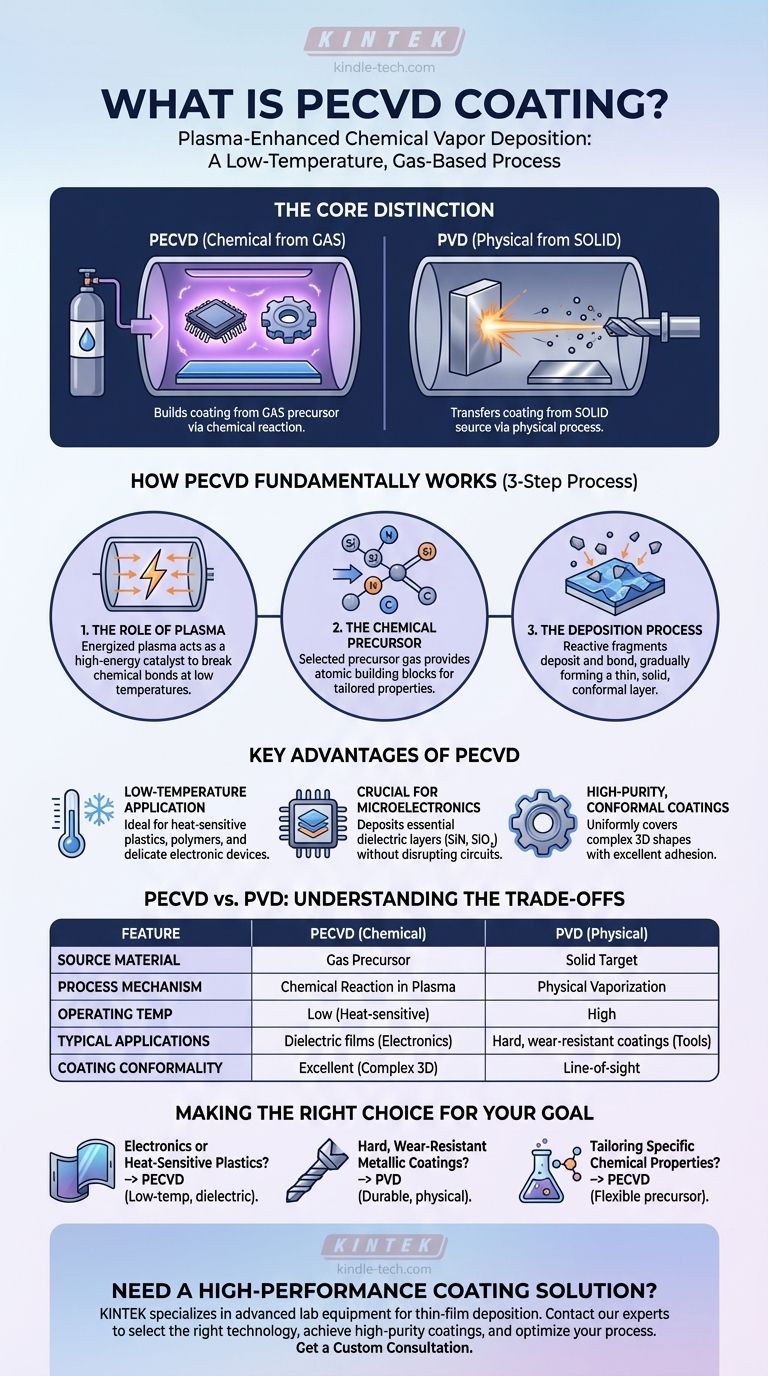

Der entscheidende Unterschied besteht darin, dass PECVD eine Beschichtung aus einem gasförmigen Precursor unter Verwendung einer plasmabetriebenen chemischen Reaktion aufbaut. Dies steht im Gegensatz zu anderen Methoden wie PVD (Physical Vapor Deposition), die eine Beschichtung von einem festen Ausgangsmaterial mittels eines physikalischen Prozesses überträgt. Dieser grundlegende Unterschied bestimmt die idealen Anwendungen für jede Technologie.

Wie PECVD grundlegend funktioniert

Der PECVD-Prozess kann als eine kontrollierte, dreistufige Abfolge verstanden werden, die ein Gas in eine feste Schicht umwandelt. Er wird für seine Präzision und seine Fähigkeit geschätzt, ohne Beschädigung des darunter liegenden Teils zu arbeiten.

Die Rolle des Plasmas

Im Mittelpunkt des Prozesses steht Plasma, oft als vierter Aggregatzustand bezeichnet. Ein elektrisches Feld wird auf ein Niederdruckgas in einer Vakuumkammer angewendet, wodurch es so lange angeregt wird, bis es zu einem reaktiven Plasma wird. Dieses Plasma wirkt als hochenergetischer Katalysator, der chemische Bindungen im Precursor-Gas aufbrechen kann, die sonst extreme Hitze erfordern würden.

Der chemische Precursor

Im Gegensatz zu Prozessen, die mit einem festen Materialblock beginnen, startet PECVD mit einem sorgfältig ausgewählten Precursor-Gas oder -Dampf. Dieses Gas enthält die atomaren Bausteine, die für die endgültige Beschichtung benötigt werden, wie Silizium, Stickstoff oder Kohlenstoff. Die Eigenschaften der endgültigen Beschichtung werden direkt von der Chemie dieses Precursor-Gases geerbt, was hochgradig maßgeschneiderte Ergebnisse ermöglicht.

Der Abscheidungsprozess

Sobald das Plasma das Precursor-Gas in reaktive Fragmente zerlegt, lagern sich diese Fragmente auf dem Zielsubstrat in der Kammer ab. Sie verbinden sich dann mit der Oberfläche und untereinander und bilden allmählich einen dünnen, gleichmäßigen und festen Film. Der Prozess wird sorgfältig gesteuert, um die gewünschte Dicke und Materialeigenschaften zu erreichen.

Hauptvorteile der PECVD-Methode

PECVD ist keine Universallösung, bietet aber erhebliche Vorteile in spezifischen, hochwertigen Anwendungen, hauptsächlich aufgrund seiner Niedertemperatur- und chemischen Natur.

Niedertemperaturanwendung

Der bedeutendste Vorteil von PECVD ist seine niedrige Betriebstemperatur. Dies ermöglicht die Beschichtung temperaturempfindlicher Substrate wie Kunststoffe, Polymere und empfindliche elektronische Geräte, ohne thermische Schäden, Verformungen oder Diffusionen zu verursachen, die deren Funktion zerstören würden.

Entscheidend für die Mikroelektronik

Die Halbleiterindustrie ist stark auf PECVD angewiesen. Es wird zur Abscheidung wesentlicher dielektrischer Schichten wie Siliziumnitrid (SiN) und Siliziumoxid (SiO₂) verwendet. Die niedrige Temperatur verhindert die Störung sorgfältig konstruierter Dotierungsprofile in integrierten Schaltkreisen, ein Problem, das die Geräte unbrauchbar machen würde.

Hochreine, konforme Beschichtungen

Da die Beschichtung aus einem Gas aufgebaut wird, kann sie komplexe, dreidimensionale Formen gleichmäßig bedecken. Der chemische Reaktionsprozess führt zu hochreinen Filmen mit ausgezeichneter Haftung und präzise kontrollierten Eigenschaften.

Die Kompromisse verstehen: PECVD vs. PVD

Um PECVD wirklich zu verstehen, ist es unerlässlich, es mit seiner gängigen Alternative, der Physical Vapor Deposition (PVD), zu vergleichen. Die Wahl zwischen ihnen wird durch das Ausgangsmaterial und das gewünschte Ergebnis bestimmt.

Der grundlegende Unterschied: Gas vs. Feststoff

Der Kernunterschied ist das Ausgangsmaterial. PECVD ist ein chemischer Prozess, der mit einem Gas beginnt. PVD ist ein physikalischer Prozess, der mit einem festen Metall-"Target" (wie Titan oder Chrom) beginnt. Dieses Target wird durch Sputtern oder einen Lichtbogen verdampft und dann physikalisch auf das Substrat abgeschieden.

Abscheidemechanismus: Chemisch vs. Physikalisch

Bei PECVD findet eine echte chemische Reaktion im Plasma statt, wodurch neue molekulare Verbindungen entstehen, die die Beschichtung bilden. Bei PVD ist der Prozess physikalisch; Atome vom festen Target werden einfach von der Quelle zum Substrat transportiert, ohne eine grundlegende chemische Veränderung (obwohl sie mit Gasen wie Stickstoff reagieren können).

Typische Anwendungen und Ergebnisse

Dieser Unterschied im Mechanismus führt zu unterschiedlichen Anwendungen. PECVD zeichnet sich aus bei der Erzeugung dielektrischer und amorpher Filme für die Elektronik. PVD zeichnet sich aus bei der Abscheidung sehr harter, haltbarer und dichter metallischer oder keramischer Beschichtungen, wie Titannitrid (TiN), für Schneidwerkzeuge, Maschinenteile und dekorative Oberflächen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Beschichtungstechnologie erfordert die Abstimmung der Prozessfähigkeiten mit der Hauptanforderung Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf elektronischen Komponenten oder wärmeempfindlichen Kunststoffen liegt: PECVD ist die definitive Wahl aufgrund seines chemischen Niedertemperaturprozesses, der essentielle dielektrische Schichten abscheidet, ohne das Substrat zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung harter, verschleißfester metallischer Beschichtungen auf Werkzeugen oder Metallteilen liegt: PVD ist der Industriestandard, da sein physikalischer Prozess darauf ausgelegt ist, feste Metalle zu verdampfen und außergewöhnlich haltbare Oberflächen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Anpassung spezifischer chemischer Eigenschaften in der Beschichtung liegt: PECVD bietet größere Flexibilität, da die Eigenschaften der endgültigen Beschichtung durch Änderung der Precursor-Gasmischung fein abgestimmt werden können.

Letztendlich beginnt die Wahl der richtigen Abscheidungsmethode mit dem Verständnis, ob Ihr Ziel eine chemische Umwandlung oder einen physikalischen Materialtransfer erfordert.

Zusammenfassungstabelle:

| Merkmal | PECVD (Chemischer Prozess) | PVD (Physikalischer Prozess) |

|---|---|---|

| Ausgangsmaterial | Gas-Precursor | Festes Target |

| Prozessmechanismus | Chemische Reaktion im Plasma | Physikalische Verdampfung |

| Betriebstemperatur | Niedrig (Ideal für wärmeempfindliche Substrate) | Hoch |

| Typische Anwendungen | Dielektrische Filme für die Elektronik (SiN, SiO₂) | Harte, verschleißfeste Beschichtungen (TiN) |

| Konformität der Beschichtung | Ausgezeichnet für komplexe 3D-Formen | Sichtlinien-Abscheidung |

Benötigen Sie eine Hochleistungs-Beschichtungslösung?

Die Wahl zwischen PECVD und PVD ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung und bedient die präzisen Anforderungen von Forschungs- und Entwicklungslaboren sowie Produktionsstätten.

Wir können Ihnen helfen:

- Die richtige Technologie auszuwählen für Ihr spezifisches Substrat und Ihre Anwendungsziele.

- Hochreine, gleichmäßige Beschichtungen zu erzielen selbst auf den empfindlichsten elektronischen Komponenten oder komplexen Geometrien.

- Ihren Prozess zu optimieren mit zuverlässiger Ausrüstung und fachkundiger Unterstützung.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Beschichtungsfähigkeiten verbessern und Ihre Innovationen vorantreiben können.

Holen Sie sich eine individuelle Beratung

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Woraus bestehen Rohrofenrohre? Wählen Sie das richtige Material für den Erfolg bei hohen Temperaturen

- Wofür werden Rohröfen verwendet? Präzise thermische Verarbeitung für fortschrittliche Materialien erreichen

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Was ist die zulässige Spannung für ein Quarzrohr? Sein sprödes Wesen und seine praktischen Grenzen verstehen