Im Wesentlichen ist die physikalische Gasphasenabscheidung (PVD) auf Kunststoff ein vakuumbasierter Beschichtungsprozess, der einen sehr dünnen, haltbaren Materialfilm auf eine Kunststoffoberfläche aufträgt. Diese Technik verändert das Kunststoffteil und verleiht ihm Eigenschaften, die es von Natur aus nicht besitzt – wie ein metallisches Aussehen, Kratzfestigkeit oder elektrische Leitfähigkeit – ohne seine leichte Beschaffenheit oder seine zugrunde liegende Form zu verändern.

Der Hauptzweck von PVD auf Kunststoff ist es, die Leistung und das Aussehen eines kostengünstigen, vielseitigen Materials zu verbessern. Es ermöglicht Ingenieuren und Designern, die Vorteile von Kunststoff (leicht, einfach zu formen) mit den wünschenswerten Oberflächeneigenschaften von Metallen, Keramiken oder anderen fortschrittlichen Materialien zu kombinieren.

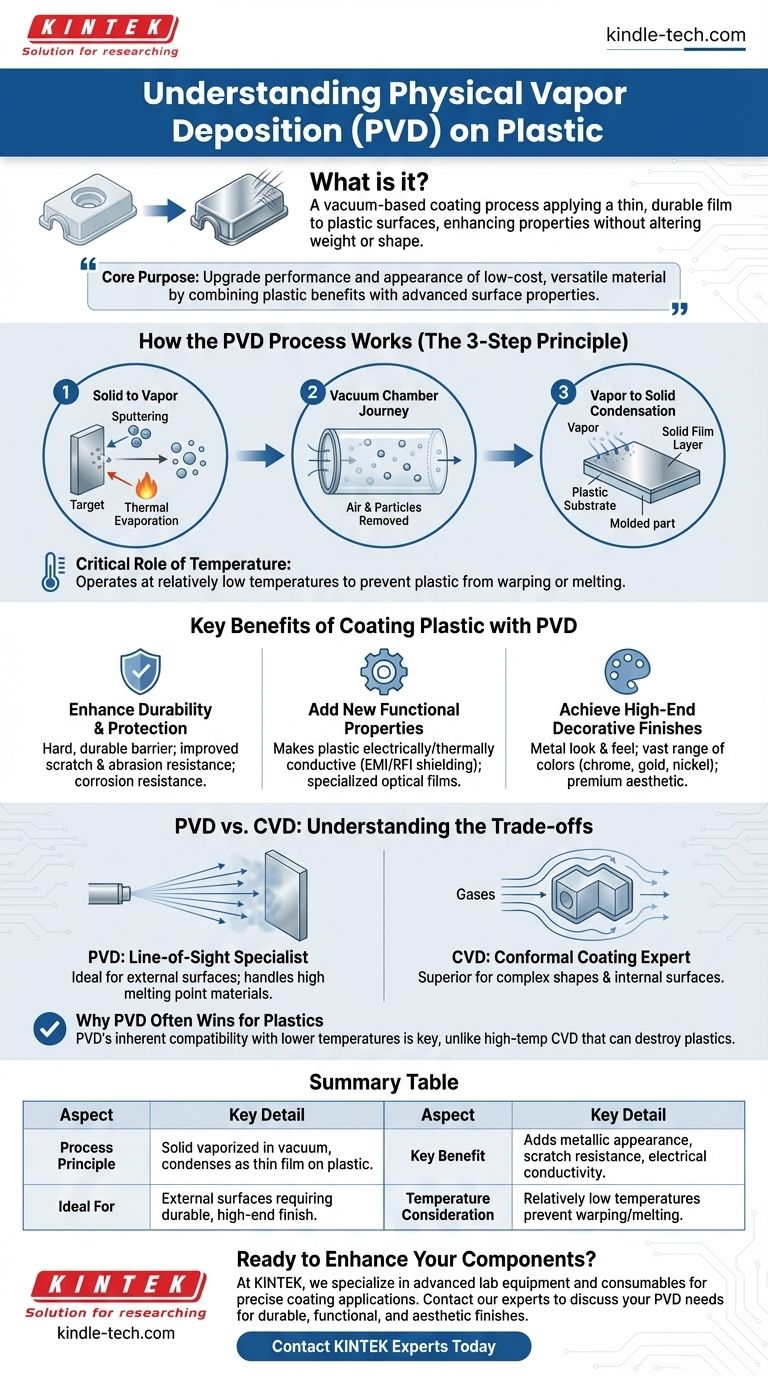

Wie der PVD-Prozess auf Kunststoff funktioniert

Die physikalische Gasphasenabscheidung ist keine einzelne Methode, sondern eine Familie von Prozessen, die ein gemeinsames Prinzip teilen. Dieses Prinzip zu verstehen, ist der Schlüssel, um seinen Wert zu erkennen.

Das Drei-Schritte-Prinzip: Fest zu Dampf zu Fest

Zuerst wird ein festes Ausgangsmaterial, oft als "Target" bezeichnet, in einen Dampf umgewandelt. Dies geschieht typischerweise durch Methoden wie Sputtern (Beschuss des Targets mit Ionen) oder thermische Verdampfung (Erhitzen, bis es verdampft).

Zweitens wandert dieser Dampf durch eine Vakuumkammer. Das Vakuum ist entscheidend, da es Luft und andere Partikel entfernt und sicherstellt, dass das verdampfte Material nicht reagiert, bevor es sein Ziel erreicht.

Schließlich kondensiert der Dampf auf dem Kunststoffsubstrat und bildet einen dünnen, dichten und gut haftenden festen Film. Das Ergebnis ist ein Kunststoffteil, das nun mit einer neuen Materialschicht überzogen ist.

Die kritische Rolle der Temperatur

Eine wichtige Überlegung bei Kunststoffen ist ihr niedriger Schmelzpunkt. PVD-Prozesse sind vorteilhaft, da viele bei relativ niedrigen Temperaturen durchgeführt werden können, wodurch verhindert wird, dass das Kunststoffsubstrat während des Beschichtungsprozesses sich verzieht, schmilzt oder sich verformt.

Hauptvorteile der Beschichtung von Kunststoff mit PVD

Das Auftragen einer PVD-Beschichtung verändert grundlegend, was eine Kunststoffkomponente leisten kann. Die Vorteile sind typischerweise funktional, dekorativ oder beides.

Verbesserung der Haltbarkeit und des Schutzes

PVD-Beschichtungen bilden eine harte, haltbare Barriere auf der Kunststoffoberfläche. Dies führt zu erheblichen Verbesserungen der Kratz- und Abriebfestigkeit, wodurch Kunststoffteile für Umgebungen mit hohem Verschleiß geeignet sind, in denen sie normalerweise schnell versagen würden. Es kann auch eine Schicht Korrosionsbeständigkeit hinzufügen.

Hinzufügen neuer funktionaler Eigenschaften

Hier eröffnet PVD neue technische Möglichkeiten. Ein PVD-Film kann einen nichtleitenden Kunststoff elektrisch oder thermisch leitfähig machen, was für Elektronikgehäuse, die eine EMI/RFI-Abschirmung erfordern, unerlässlich ist. Es wird auch verwendet, um spezielle optische Filme für Linsen oder Displays aufzutragen.

Erzielung hochwertiger dekorativer Oberflächen

PVD wird häufig verwendet, um Kunststoffteilen das Aussehen und die Haptik von Metall zu verleihen. Es kann eine Vielzahl von Farben und Oberflächen erzeugen – von Chrom über gebürstetes Nickel bis hin zu Gold – und bietet so eine hochwertige Ästhetik auf einer kostengünstigen Kunststoffbasis.

Die Kompromisse verstehen: PVD vs. eine Alternative (CVD)

Um PVD vollständig zu erfassen, ist es hilfreich, es mit seinem chemischen Gegenstück, der chemischen Gasphasenabscheidung (CVD), zu vergleichen. Obwohl das Ziel ähnlich ist, unterscheiden sich die Methode und die idealen Anwendungsfälle erheblich.

PVD: Der Spezialist für direkte Sichtverbindung

PVD ist ein Sichtlinienprozess. Das bedeutet, dass das verdampfte Material in einer geraden Linie von der Quelle zum Substrat wandert. Es eignet sich hervorragend zum Beschichten externer Oberflächen und kann Materialien mit sehr hohen Schmelzpunkten verarbeiten.

CVD: Der Experte für konforme Beschichtungen

Die chemische Gasphasenabscheidung (CVD) nutzt chemische Reaktionen zwischen Prekursor-Gasen, um einen Film abzuscheiden. Da Gase um ein Objekt herumfließen können, ist CVD nicht durch die Sichtlinie begrenzt. Dies macht es überlegen für die gleichmäßige Beschichtung komplexer Formen und innerer Oberflächen.

Warum PVD oft für Kunststoffe gewinnt

Der entscheidende Faktor ist oft die Temperatur. Obwohl beide Niedertemperaturvarianten haben, laufen traditionelle CVD-Prozesse bei sehr hohen Temperaturen ab, die die meisten Kunststoffe zerstören würden. Die inhärente Kompatibilität von PVD mit niedrigeren Betriebstemperaturen macht es zu einer häufigeren und zugänglicheren Wahl für Polymersubstrate.

Die richtige Wahl für Ihr Projekt treffen

Die Entscheidung, eine PVD-Beschichtung auf einem Kunststoffteil zu verwenden, hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, einer externen Kunststoffoberfläche eine haltbare, metallische Oberfläche zu verleihen: PVD ist fast immer die direkteste und effektivste Lösung.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine leitfähige Abschirmung in einem komplexen Elektronikgehäuse zu schaffen: Eine Methode ohne Sichtverbindung wie CVD (oder eine Alternative wie die stromlose Beschichtung) könnte erforderlich sein, um eine vollständige Abdeckung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Kratzfestigkeit eines Verbraucherprodukts zu verbessern: PVD bietet eine harte, schützende Schicht, die die Langlebigkeit dramatisch verbessert und gleichzeitig die Ästhetik steigert.

Letztendlich erweitert die PVD-Technologie die funktionalen und ästhetischen Möglichkeiten von Kunststoffkomponenten erheblich.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Prozessprinzip | Festes Material wird im Vakuum verdampft und als dünner Film auf dem Kunststoffsubstrat kondensiert. |

| Hauptvorteil | Fügt Eigenschaften wie metallisches Aussehen, Kratzfestigkeit und elektrische Leitfähigkeit hinzu. |

| Ideal für | Beschichtung externer Oberflächen von Kunststoffteilen, die eine haltbare, hochwertige Oberfläche benötigen. |

| Temperaturüberlegung | Arbeitet bei relativ niedrigen Temperaturen, um ein Verziehen oder Schmelzen des Kunststoffs zu verhindern. |

Bereit, Ihre Kunststoffkomponenten mit hochleistungsfähigen PVD-Beschichtungen zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise Beschichtungsanwendungen spezialisiert. Egal, ob Sie Unterhaltungselektronik, Automobilteile oder medizinische Geräte entwickeln, unsere Lösungen helfen Ihnen, langlebige, funktionale und ästhetisch überlegene Oberflächen auf Kunststoffsubstraten zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Technologien Ihre innovativen Designs zum Leben erwecken können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist der Prozess der CVD-Halbleiterfertigung? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Welches Edelgas wird beim Sputtern verwendet? Maximieren Sie Ihre Dünnschichtabscheidungseffizienz

- Welche Anwendungen haben Dünnschichten im Ingenieurwesen? Verbesserung der Oberflächeneigenschaften für Hochleistungskomponenten

- Wie beeinflussen Substraterwärmung und Temperaturkontrollgeräte die Beschichtungsqualität? Verbesserung der Haftung und Struktur von Filmen

- Was sind die Vorteile der Verwendung von Doppelrohr-Gasdüsen in LCVD? Maximierung der Systemzuverlässigkeit und Qualitätskontrolle der Schicht

- Was sind die Vorteile der Verwendung eines Niederdruck-Chemisch-Gasphasenabscheidungs-(LPCVD)-Systems für HfC-Beschichtungen?

- Was sind die Nebenprodukte von Pyrolyseöl? Den Wert aller drei Co-Produkte erschließen

- Was sind Präkursoren in der MOCVD? Essentielle chemische Quellen für die Dünnschichtabscheidung