Im Wesentlichen ist eine Anlage zur physikalischen Gasphasenabscheidung (PVD) ein hochentwickeltes Vakuumsystem, das entwickelt wurde, um außergewöhnlich dünne, hochleistungsfähige Beschichtungen auf einer Oberfläche zu erzeugen. Die Maschine funktioniert, indem sie ein festes Material nimmt, es in einer Hochvakuumkammer in einen Dampf umwandelt und diesen Dampf dann auf ein Zielobjekt, ein Substrat, reisen und dort kondensieren lässt. Dieser Prozess baut Schicht für Schicht eine neue Oberflächenschicht auf dem Objekt auf, was zu einem Film mit hochwünschenswerten Eigenschaften führt.

Der Schlüssel zum Verständnis einer PVD-Anlage liegt darin, sie nicht nur als Maschine, sondern als System zur Steuerung eines grundlegenden physikalischen Prozesses zu betrachten. Sie manipuliert präzise den Zustand eines Materials – von fest zu Dampf und zurück zu fest – innerhalb eines kontrollierten Vakuums, um eine Oberfläche mit neuen Fähigkeiten zu konstruieren.

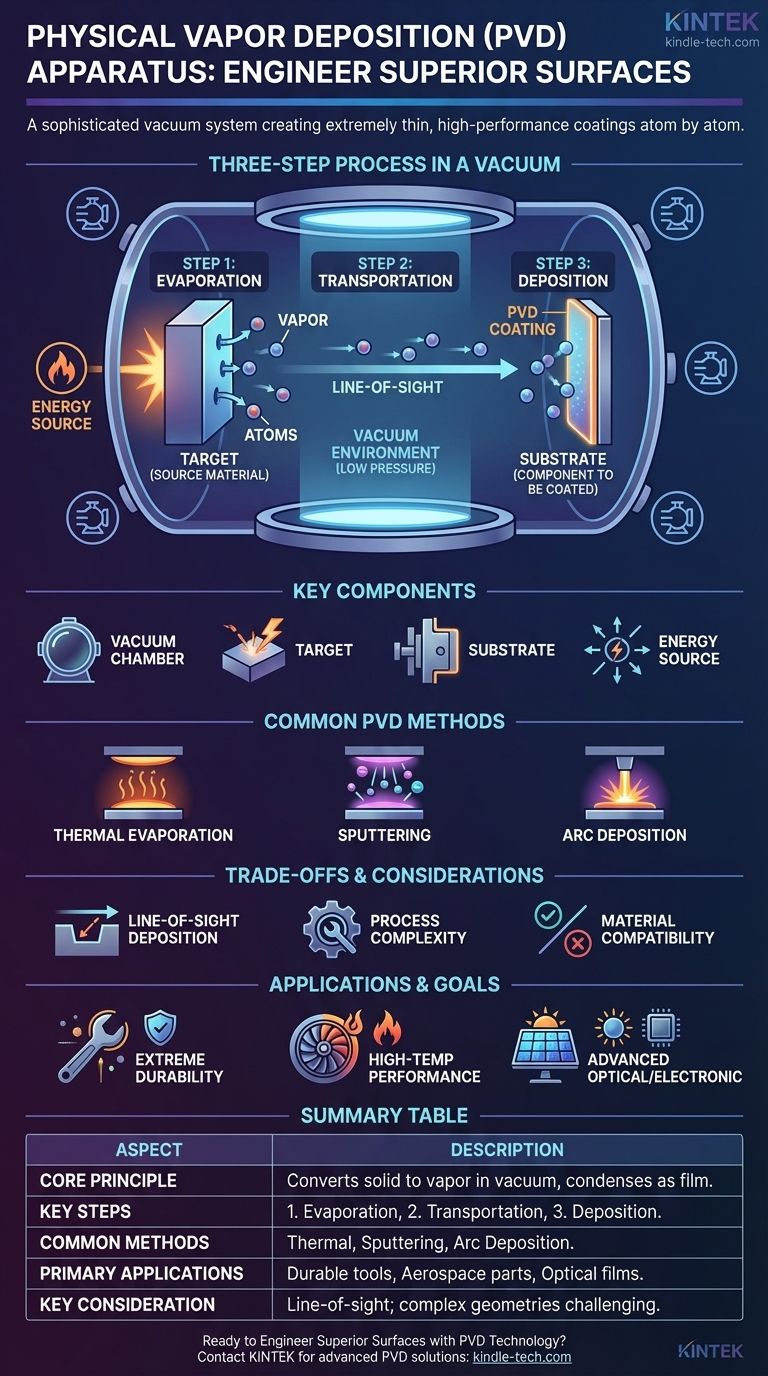

Das Kernprinzip: Ein Dreischrittprozess im Vakuum

Der gesamte PVD-Prozess wird bei sehr niedrigem Druck (Hochvakuum) durchgeführt. Diese Umgebung ist entscheidend, da sie Luft und andere Partikel entfernt, die sonst mit dem verdampften Material reagieren oder dessen Weg vom Ursprung zum Substrat behindern könnten.

Schritt 1: Verdampfung (Erzeugung des Dampfes)

Der Prozess beginnt mit dem festen Beschichtungsmaterial, das als Target (Zielmaterial) bezeichnet wird. Dieses Target wird in der Vakuumkammer einer energiereichen Quelle ausgesetzt. Das Ziel ist es, den Atomen des Targets genügend Energie zu verleihen, damit sie sich lösen und in eine gasförmige oder Dampfphase übergehen.

Schritt 2: Transport (Bewegung des Dampfes)

Sobald die Atome oder Moleküle des Beschichtungsmaterials verdampft sind, bewegen sie sich in einer geraden Linie durch die Vakuumkammer. Das Fehlen von Luft gewährleistet einen klaren Weg zum Substrat und verhindert unerwünschte chemische Reaktionen und Kollisionen, die die Bildung eines reinen, gleichmäßigen Films stören würden.

Schritt 3: Abscheidung (Aufbau des Films)

Das verdampfte Material trifft auf die Oberfläche des Substrats, das typischerweise eine niedrigere Temperatur hat. Bei Kontakt kühlt der Dampf schnell ab, kondensiert und verfestigt sich, wodurch sich ein dünner, dichter und fest gebundener Film auf der Oberfläche des Substrats bildet. Diese Beschichtung wird Schicht für Schicht aufgebaut, oft nur atomweise.

Schlüsselkomponenten einer PVD-Anlage

Obwohl die Bauweisen variieren, enthalten alle PVD-Systeme mehrere grundlegende Komponenten, die diesen präzisen Prozess ermöglichen.

Die Vakuumkammer

Dies ist das abgedichtete Gehäuse, in dem der gesamte Prozess stattfindet. Sie ist so konstruiert, dass sie auf ein sehr hohes Vakuum evakuiert werden kann, wodurch die für eine hochwertige Beschichtung notwendige makellose Umgebung geschaffen wird.

Das Target (Quellmaterial)

Dies ist das feste Material, das schließlich die Beschichtung bildet. Es ist im Inneren der Kammer montiert und kann je nach der verwendeten spezifischen PVD-Methode die Form eines festen Blocks, einer Platte oder eines Stabes haben.

Das Substrat (Das zu beschichtende Bauteil)

Dies ist das Objekt oder Teil, auf das der Dünnfilm abgeschieden wird. Die Substrate werden sorgfältig gereinigt und in der Kammer eingespannt, um sicherzustellen, dass sie korrekt positioniert sind, um die Beschichtung zu empfangen.

Die Energiequelle

Dies ist der Motor, der den Prozess antreibt, indem er das feste Target in einen Dampf umwandelt. Verschiedene PVD-Methoden werden durch ihre Energiequelle definiert, zu der einfache Heizelemente, ein Hochspannungslichtbogen, Plasma oder ein fokussierter Elektronenstrahl gehören können.

Gängige PVD-Methoden

Die Kategorie PVD wird dadurch definiert, wie das feste Material in Dampf umgewandelt wird. Jede Methode bietet einzigartige Vorteile für verschiedene Materialien und Anwendungen.

Thermische Verdampfung

Dies ist eine der einfachsten Methoden, bei der das Target-Material im Vakuum erhitzt wird, bis es verdampft, ähnlich wie Wasser kocht. Die Wärme kann durch Widerstandsheizung oder, bei Materialien mit sehr hohen Schmelzpunkten, durch einen energiereichen Elektronenstrahl (E-Beam) zugeführt werden.

Sputtern

Diese Methode, oft als „Spritzen“ bezeichnet, verwendet keine Hitze zum Sieden des Materials. Stattdessen bombardiert ein angeregtes Plasma das Target und schlägt physisch Atome von seiner Oberfläche ab. Diese gelösten Atome wandern dann zum Substrat und lagern sich dort ab.

Lichtbogenabscheidung (Arc Deposition)

Bei dieser Technik wird ein Niederspannungs-Hochstrom-Lichtbogen auf der Oberfläche des Targets gezündet. Die immense Energie des Lichtbogenflecks verdampft das Target-Material in einen hochgradig ionisierten Zustand, und dieses Plasma wird dann zum Substrat geleitet, um die Beschichtung zu bilden.

Abwägungen und Überlegungen verstehen

Obwohl der PVD-Prozess leistungsstark ist, weist er inhärente Eigenschaften auf, die ihn für manche Anwendungen besser geeignet machen als für andere.

Sichtlinienabscheidung (Line-of-Sight)

Das verdampfte Material bewegt sich in einer geraden Linie von der Quelle zum Substrat. Das bedeutet, dass PVD ein „Sichtlinien“-Prozess ist, was es schwierig machen kann, komplexe Formen mit tiefen Vertiefungen oder Hinterschneidungen gleichmäßig zu beschichten, wenn die Teile nicht aufwendig gedreht werden.

Prozesskomplexität

PVD-Anlagen sind komplexe Geräte. Das Erreichen und Aufrechterhalten des erforderlichen Hochvakuums, die Steuerung der Energiequellen und die Gewährleistung der Sauberkeit des Substrats erfordern erhebliches technisches Fachwissen und Investitionen.

Materialverträglichkeit

Obwohl PVD Materialien mit sehr hohen Schmelzpunkten verarbeiten kann, die sonst schwer zu bearbeiten wären, müssen die Wahl des Target-Materials und der PVD-Methode sorgfältig auf die gewünschten Filmeigenschaften und das Substrat selbst abgestimmt werden.

Wie PVD für spezifische Ziele angewendet wird

Die Entscheidung für die Verwendung einer PVD-Anlage wird ausschließlich durch das gewünschte Ergebnis für das Endprodukt bestimmt.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit liegt: PVD wird verwendet, um harte, korrosionsbeständige Beschichtungen auf Schneidwerkzeugen, industriellen Formen und Motorkomponenten aufzutragen, um deren Lebensdauer dramatisch zu verlängern.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturanwendungen liegt: Es wird in der Luft- und Raumfahrtindustrie eingesetzt, um dichte, temperaturbeständige Keramikbeschichtungen auf Turbinenschaufeln und anderen Teilen aufzutragen, die extremer Hitze standhalten müssen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen optischen oder elektronischen Eigenschaften liegt: PVD ist unerlässlich für die Abscheidung der präzisen, mehrschichtigen optischen Filme, die in Solarmodulen, Architekturglas und der Halbleiterfertigung verwendet werden.

Letztendlich ist eine PVD-Anlage ein Werkzeug zur grundlegenden Neukonstruktion der Oberfläche eines Materials, das Leistungseigenschaften ermöglicht, die das Basismaterial allein niemals erreichen könnte.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernprinzip | Wandelt ein festes Target-Material in einem Vakuum in Dampf um, der dann kondensiert, um einen dünnen Film auf einem Substrat zu bilden. |

| Schlüsselschritte | 1. Verdampfung (Dampferzeugung) 2. Transport (Dampfweg) 3. Abscheidung (Filmbildung) |

| Gängige Methoden | Thermische Verdampfung, Sputtern, Lichtbogenabscheidung |

| Hauptanwendungen | Haltbare Werkzeugbeschichtungen, Hochtemperatur-Luftfahrtteile, fortschrittliche optische/elektronische Filme |

| Wichtige Überlegung | Sichtlinienprozess; kann bei komplexen Geometrien ohne Teiledrehung schwierig sein. |

Bereit, überlegene Oberflächen mit PVD-Technologie zu entwickeln?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Lösungen für die präzise Dünnschichtabscheidung. Ob Sie haltbarere Werkzeuge, Hochleistungskomponenten für die Luft- und Raumfahrt oder hochmoderne optische Geräte entwickeln – unser Fachwissen kann Ihnen helfen, genau die Oberflächeneigenschaften zu erzielen, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen