Ein Plasma-Lichtbogenofen ist ein spezieller Ofentyp, der einen Strahl aus hochtemperiertem, ionisiertem Gas – bekannt als Plasma – verwendet, um Metalle und andere Materialien zu schmelzen und zu verarbeiten. Anstelle der traditionellen Verbrennung oder einfachen elektrischen Widerstands nutzt er ein Gerät namens Plasmatron, um einen stabilen, steuerbaren elektrischen Lichtbogen zu erzeugen, der das Plasma bildet und extrem hohe Temperaturen mit außergewöhnlicher Präzision erreicht.

Der Kernwert eines Plasma-Lichtbogenofens ist seine Fähigkeit, eine ultrareine, hochkontrollierte Schmelzumgebung zu schaffen. Dies führt zu einer überlegenen Materialreinheit und ermöglicht die Herstellung fortschrittlicher, schadstoffarmer Legierungen, die mit herkömmlichen Ofentechnologien schwer oder gar nicht herzustellen sind.

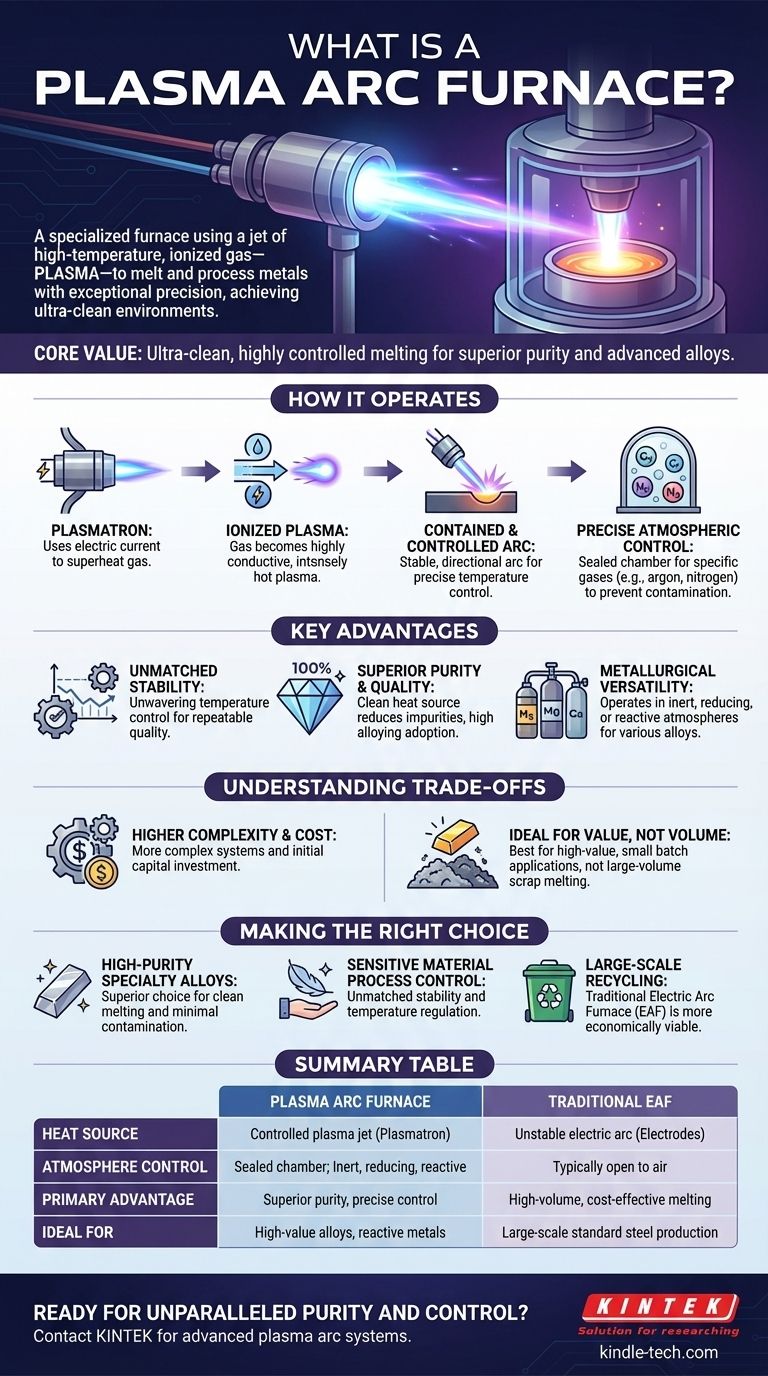

Wie ein Plasma-Lichtbogenofen funktioniert

Die Rolle des Plasmatrons

Die Wärmequelle eines Plasma-Lichtbogenofens ist das Plasmatron. Dieses Gerät nutzt einen elektrischen Strom, um einen Gasstrom (wie Argon, Stickstoff oder andere) zu überhitzen.

Dieser Prozess entreißt den Gasatomen Elektronen und verwandelt das Gas in ein hochleitfähiges, intensiv heißes Plasma.

Ein eingeschlossener und kontrollierter Lichtbogen

Dieser Plasmastrahl wird auf das zu schmelzende Material gerichtet und überträgt Wärme mit unglaublicher Effizienz.

Im Gegensatz zu einem herkömmlichen Elektrolichtbogenofen (EAF) mit seinem chaotischen Lichtbogen ist der Plasma-Lichtbogen hoch stabil und gerichtet, was eine präzise Temperaturkontrolle ermöglicht.

Präzise Atmosphärenkontrolle

Die Ofenkammer ist abgedichtet, sodass die Bediener spezifische Gase einleiten und die Atmosphäre kontrollieren können.

Dies verhindert unerwünschte Reaktionen mit Sauerstoff und Stickstoff aus der Luft und ermöglicht sogar die Herstellung spezialisierter Materialien, wie z. B. nitrierter Stähle, durch die Verwendung von Stickstoff als Plasmagas.

Wesentliche Vorteile gegenüber herkömmlichen Öfen

Unübertroffene Prozessstabilität

Die Möglichkeit, die elektrischen Bedingungen des Plasmatrons kontinuierlich anzupassen, sorgt für eine unerschütterliche Temperaturkontrolle. Diese Stabilität ist entscheidend für empfindliche Legierungen und wiederholbare Qualität.

Überlegene Reinheit und Materialqualität

Die saubere Wärmequelle und die kontrollierte Atmosphäre reduzieren die Einschleppung von Verunreinigungen in die Schmelze erheblich. Dies führt zu einem sehr hohen Reinheitsgrad im Endprodukt.

Es gewährleistet auch eine hohe Aufnahmerate von Legierungszusätzen, was bedeutet, dass teure Materialien nicht durch Oxidation oder Schlacke verloren gehen.

Unübertroffene metallurgische Vielseitigkeit

Der Ofen kann in nahezu jeder gewünschten Atmosphäre betrieben werden – inert, reduzierend oder sogar reaktiv.

Dies ermöglicht das Schmelzen von kohlenstoffarmen Stählen, Speziallegierungen und reaktiven Metallen wie Titan ohne Kontamination.

Die Kompromisse verstehen

Höhere Komplexität und Kosten

Plasma-Lichtbogensysteme sind mit ihren Plasmatrons und der ausgeklügelten Gas- und Leistungssteuerung komplexer und weisen höhere anfängliche Investitionskosten auf als viele herkömmliche Öfen.

Ideal für Wert, nicht für Volumen

Die Betonung von Reinheit, Kontrolle und kleineren Chargengrößen macht diese Öfen ideal für hochwertige Anwendungen.

Sie sind im Allgemeinen nicht die wirtschaftlichste Wahl für das Schmelzen großer Mengen von Standard-Schrottmetall, wo traditionelle Elektrolichtbogenöfen überlegen sind.

Die richtige Wahl für Ihr Ziel treffen

Bei der Betrachtung eines Plasma-Lichtbogenofens ist Ihr primäres Ziel der wichtigste Faktor.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Speziallegierungen liegt: Der Plasma-Lichtbogenofen ist die überlegene Wahl für sein sauberes Schmelzen und minimale Kontamination.

- Wenn Ihr Hauptaugenmerk auf der Prozesskontrolle für empfindliche Materialien liegt: Die Stabilität und präzise Temperaturregelung des Plasma-Lichtbogens sind unübertroffen.

- Wenn Ihr Hauptaugenmerk auf groß angelegtem, kostengünstigem Metallrecycling liegt: Ein traditioneller Elektrolichtbogenofen ist fast immer die wirtschaftlichere Lösung.

Letztendlich ist der Plasma-Lichtbogenofen ein Präzisionsinstrument für anspruchsvolle metallurgische Anwendungen, bei denen Materialqualität und Reinheit nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Merkmal | Plasma-Lichtbogenofen | Traditioneller Elektrolichtbogenofen (EAF) |

|---|---|---|

| Wärmequelle | Kontrollierter Plasmastrahl von einem Plasmatron | Instabiler elektrischer Lichtbogen zwischen Elektroden |

| Atmosphärenkontrolle | Abgedichtete Kammer; inerte, reduzierende oder reaktive Gase | Typischerweise offen zur Luft |

| Hauptvorteil | Überlegene Reinheit, präzise Kontrolle für empfindliche Legierungen | Großvolumiges, kostengünstiges Schmelzen von Schrott |

| Ideal für | Hochwertige Speziallegierungen, reaktive Metalle (z. B. Titan) | Großserienproduktion von Standardstählen |

Bereit, unübertroffene Reinheit und Kontrolle in Ihrer Metallverarbeitung zu erreichen?

Wenn Ihre Arbeit die Entwicklung hochwertiger Speziallegierungen, reaktiver Metalle oder eine ultrareine Schmelzumgebung erfordert, ist ein Plasma-Lichtbogenofen das Präzisionsinstrument, das Sie benötigen. KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Plasma-Lichtbogensystemen, um Forschungs- und Produktionslabore dabei zu unterstützen, die Grenzen der Materialwissenschaft zu erweitern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein Plasma-Lichtbogenofen Ihre spezifischen metallurgischen Ziele erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten