Kurz gesagt ist die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) ein Eckpfeilerverfahren zur Herstellung hochwertiger Dünnschichten. Ihre Anwendungen sind zentral für die moderne Technologie, einschließlich der Herstellung von Mikrochips, Solarzellen sowie speziellen optischen und Schutzbeschichtungen.

Der Kernwert von PECVD liegt in seiner Fähigkeit, haltbare, gleichmäßige Dünnschichten bei deutlich niedrigeren Temperaturen als herkömmliche Methoden abzuscheiden. Diese Fähigkeit ist nicht nur eine Verbesserung; sie ist die Schlüsseltechnologie, die die Herstellung komplexer, mehrschichtiger elektronischer Bauteile auf temperaturempfindlichen Materialien ermöglicht.

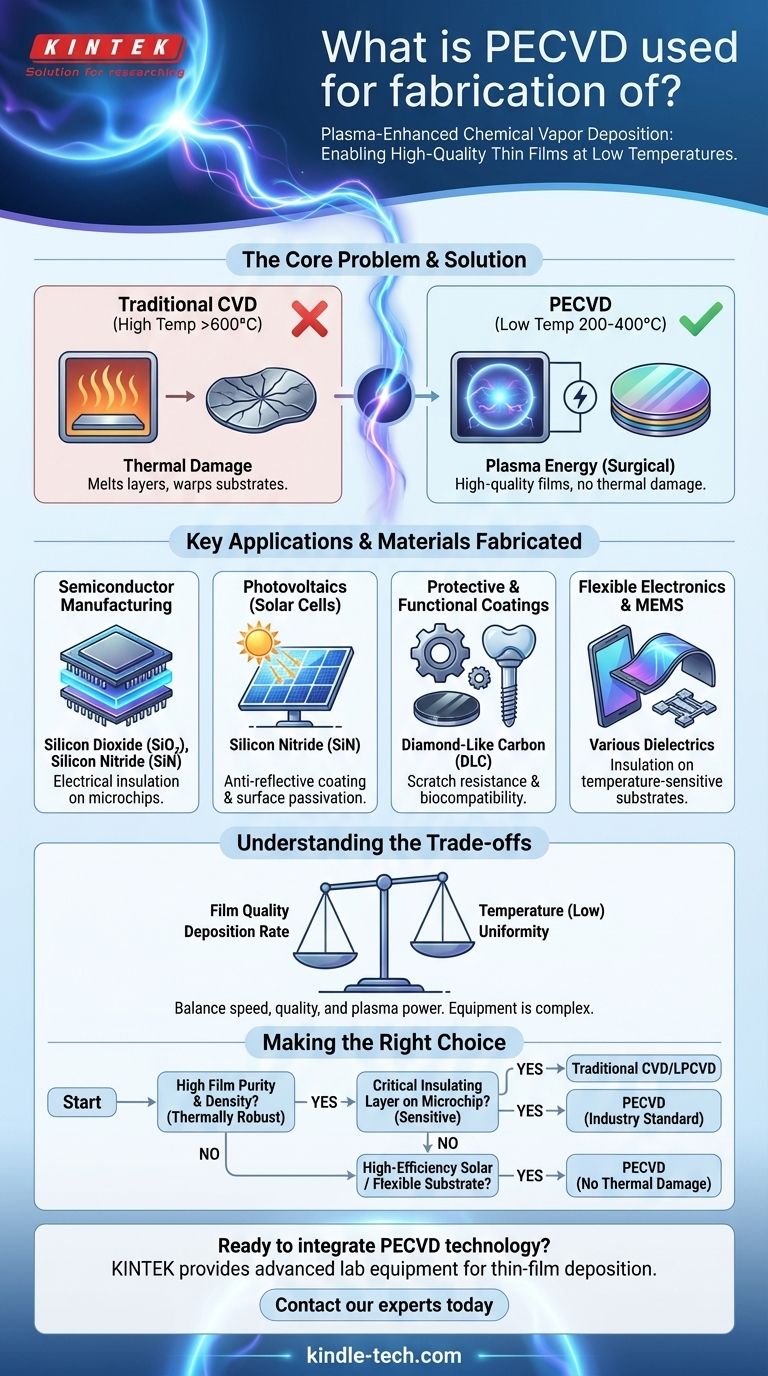

Das Kernproblem, das PECVD löst: Hochtemperaturschäden

Um zu verstehen, warum PECVD so entscheidend ist, muss man zunächst die Einschränkungen seines Vorgängers, der konventionellen chemischen Gasphasenabscheidung (CVD), kennen.

Die Herausforderung bei traditionellem CVD

Herkömmliche CVD-Verfahren benötigen sehr hohe Temperaturen (oft >600°C), um die für chemische Reaktionen erforderliche Energie bereitzustellen, wodurch sich aus einem Gasvorläufer ein fester Film bildet.

Diese extreme Hitze ist ein großes Problem beim Aufbau moderner Elektronik. Sie kann zuvor abgeschiedene Metallschichten schmelzen, empfindliche Transistoren beschädigen oder das darunter liegende Substrat verziehen, wodurch das Bauteil zerstört wird.

Wie PECVD die Temperaturschwelle durchbricht

PECVD umgeht dieses Problem, indem es eine andere Energiequelle nutzt: Plasma.

Anstatt die gesamte Kammer zu erhitzen, wird ein elektrisches Feld auf das Vorläufergas angelegt, das es ionisiert und einen leuchtenden, hoch energetischen Materiezustand erzeugt, der als Plasma bekannt ist.

Dieses Plasma liefert die notwendige Energie, um die chemischen Reaktionen an der Substratoberfläche anzutreiben, was eine hochwertige Abscheidung des Films bei viel niedrigeren Temperaturen ermöglicht, typischerweise im Bereich von 200–400°C.

Wichtige Anwendungen und hergestellte Materialien

Der Vorteil der niedrigen Temperatur macht PECVD in verschiedenen Hightech-Branchen unverzichtbar.

Halbleiterfertigung

Dies ist die Hauptanwendung von PECVD. Es wird zur Abscheidung von dielektrischen (isolierenden) Filmen wie Siliziumdioxid (SiO₂) und Siliziumnitrid (SiN) auf Siliziumwafern verwendet.

Diese Filme sind unerlässlich, um die mikroskopisch kleinen Metallleitungen zu isolieren, die Millionen von Transistoren auf einem einzigen Chip verbinden. Ohne die Niedertemperaturfähigkeit von PECVD wäre die Herstellung dieser komplexen, mehrschichtigen integrierten Schaltungen unmöglich.

Photovoltaik (Solarzellen)

PECVD ist entscheidend für die Verbesserung der Effizienz von Solarzellen. Es wird zur Abscheidung von zwei Schlüsselschichten verwendet.

Zuerst wird eine Siliziumnitrid-Antireflexionsbeschichtung auf der Oberfläche aufgebracht, die die Lichtreflexion minimiert und mehr Photonen in die Zelle eindringen lässt. Zweitens wird es für Oberflächenpassivierungsschichten verwendet, die Energieverluste reduzieren und die Gesamtleistung des Bauteils steigern.

Schutz- und Funktionsbeschichtungen

Der Prozess wird zur Herstellung harter, haltbarer Beschichtungen auf einer Vielzahl von Materialien verwendet.

Beispielsweise können diamantähnliche Kohlenstoff (DLC)-Filme auf Werkzeugmaschinen zur Kratzfestigkeit oder auf medizinischen Implantaten zur Biokompatibilität abgeschieden werden. Diese Filme werden wegen ihrer Härte und geringen Reibung geschätzt.

Flexible Elektronik und MEMS

Die Fähigkeit, Filme auf temperaturempfindliche Polymere abzuscheiden, macht PECVD für das wachsende Gebiet der flexiblen Elektronik unerlässlich.

Es wird auch bei der Herstellung von Mikro-Elektro-Mechanischen Systemen (MEMS) eingesetzt, wo komplexe, empfindliche Strukturen hohen Prozesstemperaturen nicht standhalten können.

Die Abwägungen verstehen

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Es beinhaltet spezifische Kompromisse, die man erkennen sollte.

Filmqualität vs. Temperatur

PECVD-Filme sind von hoher Qualität, können aber mehr Wasserstoff enthalten und eine etwas geringere Dichte aufweisen als Filme, die bei sehr hohen Temperaturen durch konventionelles CVD gezüchtet werden. Dies ist ein direkter Kompromiss für den Vorteil eines Niedertemperaturprozesses.

Abscheidungsrate vs. Gleichmäßigkeit

Ingenieure müssen die Prozessgeschwindigkeit mit der Filmqualität in Einklang bringen. Die Erhöhung der Plasmaleistung kann den Prozess beschleunigen, kann aber manchmal zu Ungleichmäßigkeiten auf dem Substrat führen und Spannungen in den Film einbringen.

Komplexität der Ausrüstung

PECVD-Reaktoren sind komplexer und teurer als viele andere Abscheidungssysteme. Sie erfordern hochentwickelte Vakuumkammern, Gasversorgungssysteme und Hochfrequenz- (HF) oder Mikrowellen-Energiequellen, um das Plasma zu erzeugen und aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von den Anforderungen des Endgeräts und den Einschränkungen Ihres Substrats ab.

- Wenn Ihr Hauptaugenmerk auf der absolut höchsten Filmreinheit und -dichte auf einem thermisch robusten Substrat liegt: Ein Hochtemperaturverfahren wie traditionelles CVD oder LPCVD kann die überlegene Wahl sein.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer kritischen Isolierschicht auf einem fertiggestellten Mikrochip mit empfindlichen Transistoren liegt: PECVD ist der nicht verhandelbare Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs-Solarzellen oder der Beschichtung eines flexiblen Kunststoffsubstrats liegt: PECVD bietet die notwendigen Filmeigenschaften, ohne thermische Schäden zu verursachen.

Letztendlich liegt die Genialität von PECVD in seiner Fähigkeit, Energie chirurgisch einzusetzen und die mikroskopische Welt der modernen Elektronik aufzubauen, ohne sie dabei zu zerstören.

Zusammenfassungstabelle:

| Hauptanwendung | Hergestelltes Material | Hauptfunktion |

|---|---|---|

| Halbleiterfertigung | Siliziumdioxid (SiO₂), Siliziumnitrid (SiN) | Elektrische Isolierung auf Mikrochips |

| Photovoltaik (Solarzellen) | Siliziumnitrid (SiN) | Antireflexionsbeschichtung & Oberflächenpassivierung |

| Schutzbeschichtungen | Diamantähnlicher Kohlenstoff (DLC) | Kratzfestigkeit & Biokompatibilität |

| Flexible Elektronik/MEMS | Verschiedene Dielektrika | Isolierung auf temperaturempfindlichen Substraten |

Bereit, PECVD-Technologie in Ihren Herstellungsprozess zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung und Materialwissenschaft. Ob Sie die nächste Generation von Mikrochips, hocheffiziente Solarzellen oder spezielle Beschichtungen entwickeln – unsere Expertise kann Ihnen helfen, überlegene Filmqualität und Prozesseffizienz zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen und Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten