Im einfachsten Sinne ist das Pressformen eine keramische Formgebungstechnik, bei der Ton oder ein anderes keramisches Material in eine Form gepresst wird, um eine bestimmte Form zu erzeugen. Dieser Prozess nutzt Druck, um sicherzustellen, dass das Material präzise der inneren Kavität der Form entspricht, was zu einer positiven oder direkten Kopie des Formdesigns führt.

Der wahre Wert des modernen Pressformens, insbesondere des Heißpressens, liegt in seiner Fähigkeit, hochdichte, unglaublich präzise Keramikkomponenten herzustellen. Es ist ein Prozess, der Präzision und Materialintegrität über alles andere stellt.

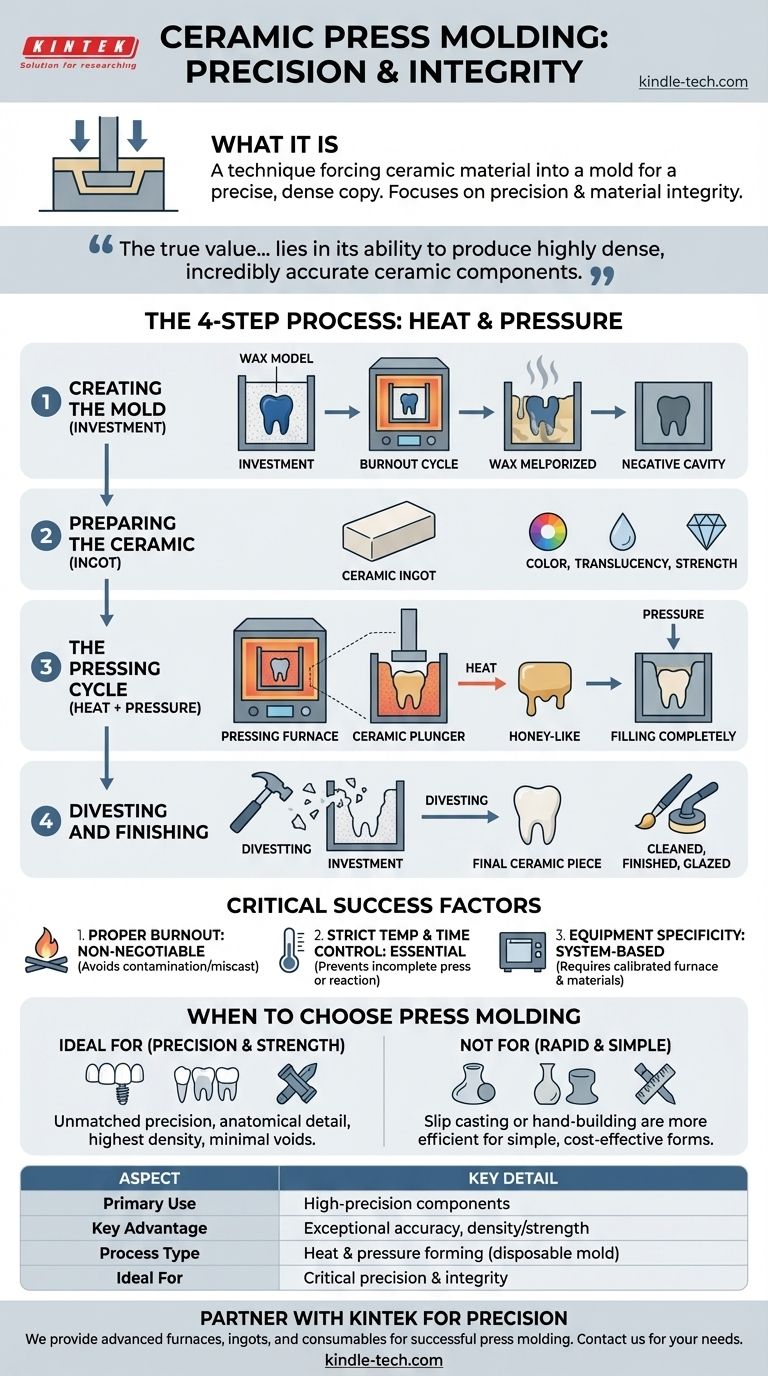

Den Pressformprozess entschlüsseln

Obwohl das einfache Pressen von nassem Ton existiert, ist die häufigste professionelle Anwendung, insbesondere in Bereichen wie der Dentaltechnologie, ein ausgefeilterer Heißpressprozess. Diese Methode beinhaltet die Umwandlung eines festen Keramik-Ingots in eine endgültige Form unter Verwendung von Hitze und Druck.

Schritt 1: Erstellen der Form (Die Einbettmasse)

Der Prozess beginnt nicht mit einer wiederverwendbaren Form, sondern mit der Herstellung einer Einwegform. Zuerst wird ein Modell des gewünschten Objekts erstellt, typischerweise aus Wachs.

Dieses Wachsmodell wird dann in ein hitzebeständiges, gipsähnliches Material, eine sogenannte Einbettmasse, eingebettet. Sobald die Einbettmasse ausgehärtet ist, wird sie in einen Ofen für einen Ausbrennzyklus gelegt.

Der Ausbrennzyklus dient zwei Zwecken: Er schmilzt und verdampft das Wachs vollständig, wodurch eine präzise detaillierte Negativkavität zurückbleibt, und er heizt die Form auf die richtige Temperatur zum Pressen vor.

Schritt 2: Vorbereiten der Keramik (Der Ingot)

Das Rohmaterial für das Pressen ist ein vorgefertigter, standardisierter Keramikblock, bekannt als Ingot.

Diese Ingots werden unter industriellen Bedingungen hergestellt, um spezifische Eigenschaften wie Farbe, Transluzenz und Festigkeit zu besitzen. Der geeignete Ingot wird basierend auf den Anforderungen des Endstücks ausgewählt.

Schritt 3: Der Presszyklus (Hitze und Druck)

Die erhitzte Einbettmasse-Form wird in einen speziellen Pressofen gelegt. Der Keramik-Ingot und ein Keramik-Stößel werden in einen Kanal gelegt, der zur Formkavität führt.

Der Ofen erhitzt den Ingot, bis er zu einer viskosen, honigartigen Konsistenz erweicht. Im präzisen Moment übt der Stößel Druck aus und zwingt die erweichte Keramik, in den negativen Raum zu fließen und diesen vollständig auszufüllen, der durch das ausgebrannte Wachs entstanden ist.

Schritt 4: Ausbetten und Endbearbeitung

Nachdem der Presszyklus abgeschlossen und die Form abgekühlt ist, wird das Einbettmaterial vorsichtig entfernt oder "ausgebettet", wodurch das endgültige Keramikstück zum Vorschein kommt.

Dieses Stück ist eine hochpräzise Nachbildung des ursprünglichen Wachsmodells. Es wird dann gereinigt, fertiggestellt und, falls erforderlich, gefärbt oder glasiert, um sein endgültiges Aussehen zu erhalten.

Verständnis der Kompromisse und kritischen Faktoren

Das Pressformen liefert außergewöhnliche Ergebnisse, ist aber eine Technik, die Präzision und Kontrolle erfordert. Der Erfolg hängt von der Steuerung mehrerer Schlüsselvariablen ab.

Ein ordnungsgemäßes Ausbrennen ist nicht verhandelbar

Ein unvollständiger Ausbrennzyklus ist eine Hauptursache für Fehler. Jeglicher Restkohlenstoff aus dem Wachs kann die Keramik kontaminieren, was zu Verfärbungen, Porosität oder einem vollständigen Fehlguss führen kann.

Strikte Temperatur- und Zeitkontrolle ist unerlässlich

Der gesamte Prozess läuft innerhalb eines sehr spezifischen thermischen Fensters ab. Wenn der Ofen oder die Form zu kalt ist, fließt der Keramik-Ingot nicht richtig, was zu einem unvollständigen Pressen führt.

Umgekehrt, wenn die Temperatur zu hoch ist, kann die Keramik zu flüssig werden und mit dem Einbettmaterial reagieren, wodurch die Oberflächengüte und Genauigkeit beeinträchtigt werden.

Geräte- und Materialspezifität

Dies ist keine kostengünstige Technik. Sie erfordert eine erhebliche Investition in einen kalibrierten Pressofen, spezielle Einbettmaterialien und hochwertige Keramik-Ingots. Jede Komponente ist so konzipiert, dass sie als Teil eines Systems funktioniert.

Die richtige Wahl für Ihr Ziel treffen

Pressformen ist eine leistungsstarke, aber spezifische Technik. Um festzustellen, ob sie Ihren Anforderungen entspricht, sollten Sie Ihr Hauptziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf unübertroffener Präzision für Artikel wie Zahnkronen, Veneers oder Inlays liegt: Dies ist die ideale Technik, da sie sich hervorragend zur Herstellung von Teilen mit perfekter Passform und anatomischen Details eignet.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Materialdichte und Festigkeit liegt: Der bei diesem Prozess verwendete Druck minimiert innere Hohlräume und Porosität, wodurch ein Endprodukt entsteht, das außergewöhnlich stark und langlebig ist.

- Wenn Ihr Hauptaugenmerk auf der schnellen Herstellung einfacher künstlerischer Formen liegt: Andere Methoden wie Schlickerguss, Drehen oder Handaufbau sind für diese Anwendungen weitaus effizienter und kostengünstiger.

Letztendlich ist das Pressformen die definitive Wahl, wenn Präzision und Materialintegrität nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Primäre Anwendung | Hochpräzise Komponenten (z.B. Zahnkronen, technische Teile) |

| Hauptvorteil | Außergewöhnliche Genauigkeit und Materialdichte/-festigkeit |

| Prozesstyp | Wärme- und Druckumformung mit einer Einwegform |

| Ideal für | Anwendungen, bei denen Präzision und Integrität entscheidend sind |

Müssen Sie hochpräzise, dichte Keramikkomponenten herstellen?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien – einschließlich Pressöfen und hochwertiger Keramik-Ingots – bereitzustellen, die für einen erfolgreichen Pressformprozess unerlässlich sind. Unser Fachwissen stellt sicher, dass Sie die Materialintegrität und Genauigkeit erreichen, die Ihre Projekte erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Anforderungen an die Präzisionskeramikfertigung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- XRF & KBR Stahlring Labor Pulver Pellet Pressform für FTIR

- Doppelplatten-Heizpresse für Labor

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

Andere fragen auch

- Was ist ein KBr-Pressling? Ein Leitfaden zur Herstellung fester Proben für die IR-Spektroskopie

- Wie bereitet man KBr-Presslinge für die FTIR-Analyse vor? Meistern Sie die Technik für hochwertige IR-Spektren

- Welche Größenbereiche haben Pellets? Von 1 mm bis 25 mm – Finden Sie die perfekte Größe für Ihre Anwendung

- Was ist die KBr-Methode in der IR-Spektroskopie? Ein Leitfaden zur Analyse fester Proben

- Wie führt man die KBr-Pressling-Methode durch? Eine Schritt-für-Schritt-Anleitung zur perfekten FTIR-Probenvorbereitung