Im Kern ist eine PVD-Beschichtung ein Hochleistungsfinish, das durch ein Verfahren namens Physical Vapor Deposition (Physikalische Gasphasenabscheidung) erzeugt wird. In einer Hochvakuumbeschichtungskammer wird ein fester Werkstoff verdampft, und seine Moleküle werden dann Atom für Atom auf einer Oberfläche abgeschieden, wodurch eine extrem dünne, harte und fest gebundene Schicht entsteht. Dies ist kein Nasslackier- oder Galvanisierungsprozess; es handelt sich um eine molekulare Umwandlung der Oberfläche des Objekts.

PVD ist nicht einfach nur eine Farbschicht oder ein Schutzfilm, der auf einem Produkt aufliegt. Es ist ein verfahrenstechnischer Prozess der Oberflächentechnik, der eine neue, hochleistungsfähige Keramik- oder Metallschicht fundamental mit dem darunter liegenden Material integriert und dessen Eigenschaften von außen nach innen verbessert.

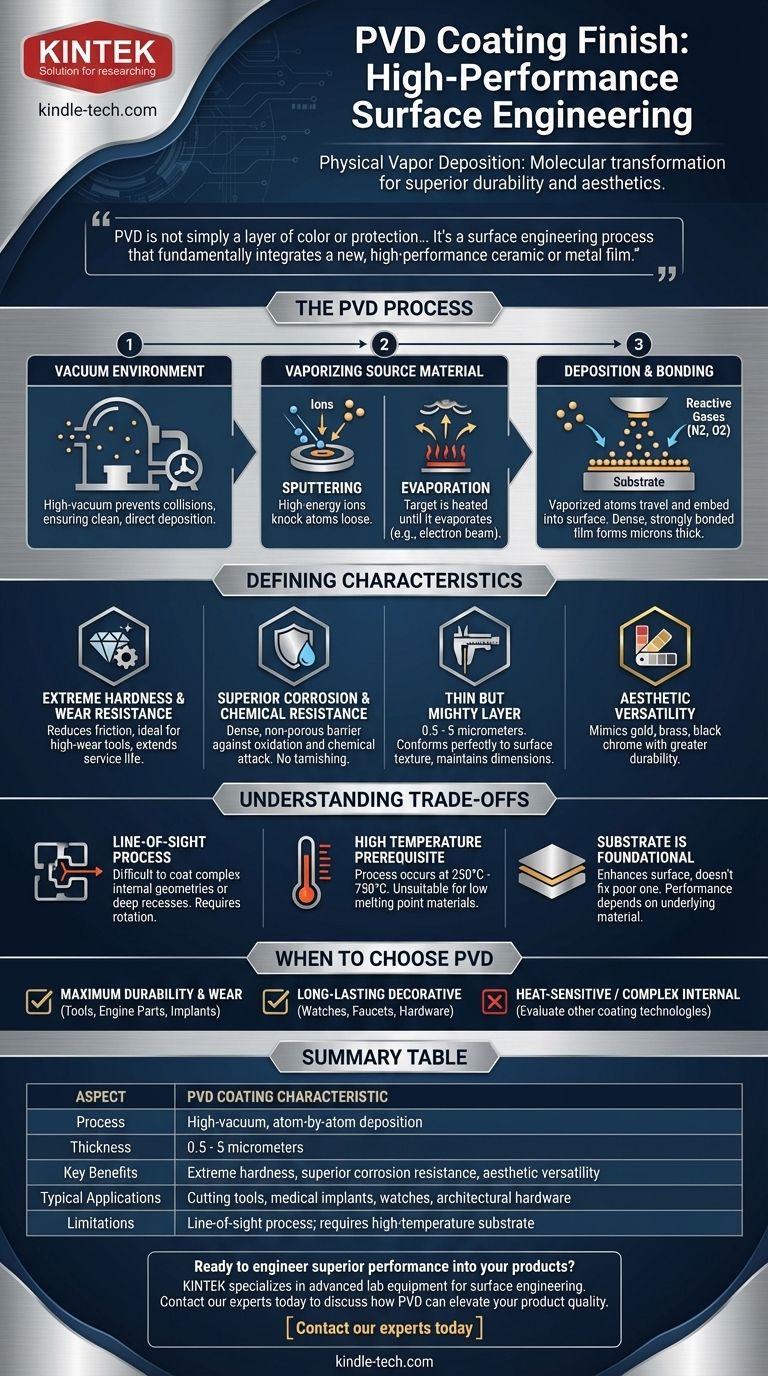

Wie der PVD-Prozess funktioniert

Um die einzigartigen Eigenschaften eines PVD-Finishs zu verstehen, muss man zunächst den Prozess verstehen. Es handelt sich um eine hochentwickelte Technik, die in einer kontrollierten, hochtechnologischen Umgebung stattfindet.

Die VakUum-Umgebung

Der gesamte Prozess findet in einer Vakuumkammer statt. Die Entfernung fast der gesamten Luft ist entscheidend, da sie verhindert, dass verdampfte Beschichtungspartikel mit Luftmolekülen kollidieren, wodurch ein sauberer und direkter Weg zum zu beschichtenden Objekt gewährleistet wird.

Verdampfung des Quellmaterials

Ein fester Werkstoffblock, bekannt als „Target“ (Zielscheibe), wird in einen Plasmazustand verdampft. Dies wird typischerweise durch eine von zwei Hauptmethoden erreicht:

- Sputtern (Zerstäuben): Das Target wird mit energiereichen Ionen beschossen, die Atome physisch herausschlagen.

- Evaporation (Verdampfung): Das Target wird erhitzt, bis es verdampft, oft unter Verwendung eines Kathodenlichtbogens oder eines Elektronenstrahls.

Abscheidung und Bindung

Die verdampften Atome wandern durch die Vakuumkammer und lagern sich in die Oberfläche der Komponente ein. Um spezifische Verbindungen mit einzigartigen Eigenschaften zu erzeugen (wie Titannitrid für eine goldene Farbe), werden präzise reaktive Gase wie Stickstoff oder Sauerstoff in die Kammer eingeleitet. Dies führt zu einem dichten, fest gebundenen Film, der nur wenige Mikrometer dick ist.

Die definierenden Merkmale eines PVD-Finishs

Der einzigartige Anwendungsprozess verleiht PVD-Beschichtungen eine Reihe deutlicher Vorteile gegenüber traditionellen Beschichtungsverfahren wie Lackieren, Pulverbeschichten oder Galvanisieren.

Extreme Härte und Verschleißfestigkeit

PVD-Beschichtungen sind außergewöhnlich hart und reduzieren die Reibung erheblich. Dies macht sie ideal für stark beanspruchte Anwendungen, wie z. B. Schneidwerkzeuge, bei denen sie die Lebensdauer und Leistung dramatisch erhöhen können.

Überlegene Korrosions- und Chemikalienbeständigkeit

Der abgeschiedene Film ist dicht und porenfrei und bildet eine robuste Barriere gegen Oxidation, Korrosion und chemische Angriffe. Ein PVD-beschichteter Gegenstand läuft nicht an und verblasst nicht wie viele herkömmliche Metalloberflächen.

Eine dünne, aber mächtige Schicht

Die Beschichtungen liegen typischerweise zwischen nur 0,5 und 5 Mikrometern. Diese extreme Dünnheit sorgt dafür, dass sich das Finish perfekt an die ursprüngliche Oberflächenstruktur anpasst, ohne scharfe Kanten abzurunden oder feine Details aufzufüllen. Die Abmessungen des zugrunde liegenden Teils bleiben im Wesentlichen unverändert.

Ästhetische Vielseitigkeit

Über die funktionalen Vorteile hinaus kann PVD ein breites Spektrum an Farben und Oberflächen erzeugen. Durch den Wechsel des Quellmaterials und der reaktiven Gase ist es möglich, Oberflächen zu erzeugen, die Gold, Messing, schwarzes Chrom und viele andere Materialien mit weitaus größerer Haltbarkeit imitieren.

Die Kompromisse verstehen

Obwohl PVD leistungsstark ist, ist es keine universelle Lösung. Objektivität hinsichtlich seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Es ist ein Sichtlinienprozess

Da die Beschichtungspartikel in einer geraden Linie von der Quelle zum Substrat wandern, ist es schwierig, komplexe Innengeometrien oder tiefe, verborgene Vertiefungen zu beschichten. Teile werden typischerweise auf komplexen Vorrichtungen gedreht, um eine gleichmäßige Abdeckung aller freiliegenden Oberflächen zu gewährleisten.

Hohe Temperatur ist eine Voraussetzung

Der PVD-Prozess muss bei hohen Temperaturen, oft zwischen 250 °C und 750 °C, durchgeführt werden, um eine ordnungsgemäße Haftung und Struktur des Films zu gewährleisten. Dies macht es für Materialien mit niedrigem Schmelzpunkt, wie die meisten Kunststoffe oder bestimmte Legierungen, ungeeignet.

Das Substrat ist grundlegend

Eine PVD-Beschichtung verbessert eine Oberfläche; sie behebt keine schlechte Oberfläche. Die endgültige Härte, Haftung und Gesamtleistung der Beschichtung hängen direkt von den Eigenschaften und der Vorbereitung des zugrunde liegenden Trägermaterials ab.

Wann man sich für ein PVD-Finish entscheiden sollte

Die Wahl des richtigen Finishs hängt vollständig von den spezifischen Zielen Ihres Projekts ab. PVD eignet sich hervorragend für Anwendungen, bei denen die Leistung nicht beeinträchtigt werden darf.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: PVD ist die überlegene Wahl für Hochleistungskomponenten wie Industrowerkzeuge, Motorteile und medizinische Implantate.

- Wenn Ihr Hauptaugenmerk auf einem langlebigen dekorativen Finish liegt: PVD bietet eine weitaus haltbarere und anlaufbeständigere Alternative zur traditionellen Beschichtung für Gegenstände wie Uhren, Armaturen und architektonische Beschläge.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hitzeempfindlichen Materials oder einer komplexen Innenform liegt: Möglicherweise müssen Sie andere Beschichtungstechnologien prüfen, da die Hitze- und Sichtlinienanforderungen von PVD eine Einschränkung darstellen könnten.

Letztendlich ist die Wahl einer PVD-Beschichtung eine strategische Entscheidung, um eine Oberfläche für überlegene Leistung und Langlebigkeit zu konstruieren.

Zusammenfassungstabelle:

| Aspekt | PVD-Beschichtungsmerkmal |

|---|---|

| Prozess | Hochvakuum, Atom-für-Atom-Abscheidung |

| Dicke | 0,5 - 5 Mikrometer (extrem dünn) |

| Hauptvorteile | Extreme Härte, überlegene Korrosionsbeständigkeit, ästhetische Vielseitigkeit |

| Typische Anwendungen | Schneidwerkzeuge, medizinische Implantate, Uhren, architektonische Beschläge |

| Einschränkungen | Sichtlinienprozess; erfordert hitzebeständiges Substrat |

Bereit, überlegene Leistung in Ihre Produkte zu integrieren?

Eine PVD-Beschichtung kann die extreme Haltbarkeit, Verschleißfestigkeit und langlebige Ästhetik bieten, die Ihre Anwendung erfordert. Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik spezialisiert und helfen Ihnen, das perfekte Finish für Ihre Hochleistungskomponenten zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die PVD-Beschichtung Ihre spezifischen Herausforderungen lösen und die Qualität Ihrer Produkte verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten