Im Wesentlichen ist die mikrowellenunterstützte Pyrolyse ein Prozess, bei dem Mikrowellenenergie genutzt wird, um Materialien wie Biomasse oder Kunststoff in einer sauerstofffreien Umgebung thermisch zu zersetzen. Im Gegensatz zu herkömmlichen Methoden, die das Material von außen erwärmen, dringen Mikrowellen in den Rohstoff ein und erhitzen ihn direkt und volumetrisch, was zu einer schnelleren und energieeffizienteren Umwandlung in Bioöl, Synthesegas und Biokohle führt.

Der entscheidende Unterschied liegt im Heizmechanismus. Während die konventionelle Pyrolyse dem langsamen Rösten in einem Ofen gleicht, heizt die Mikrowellenpyrolyse von innen nach außen, was eine höhere Geschwindigkeit, bessere Kontrolle und das Potenzial für Produkte höherer Qualität bietet.

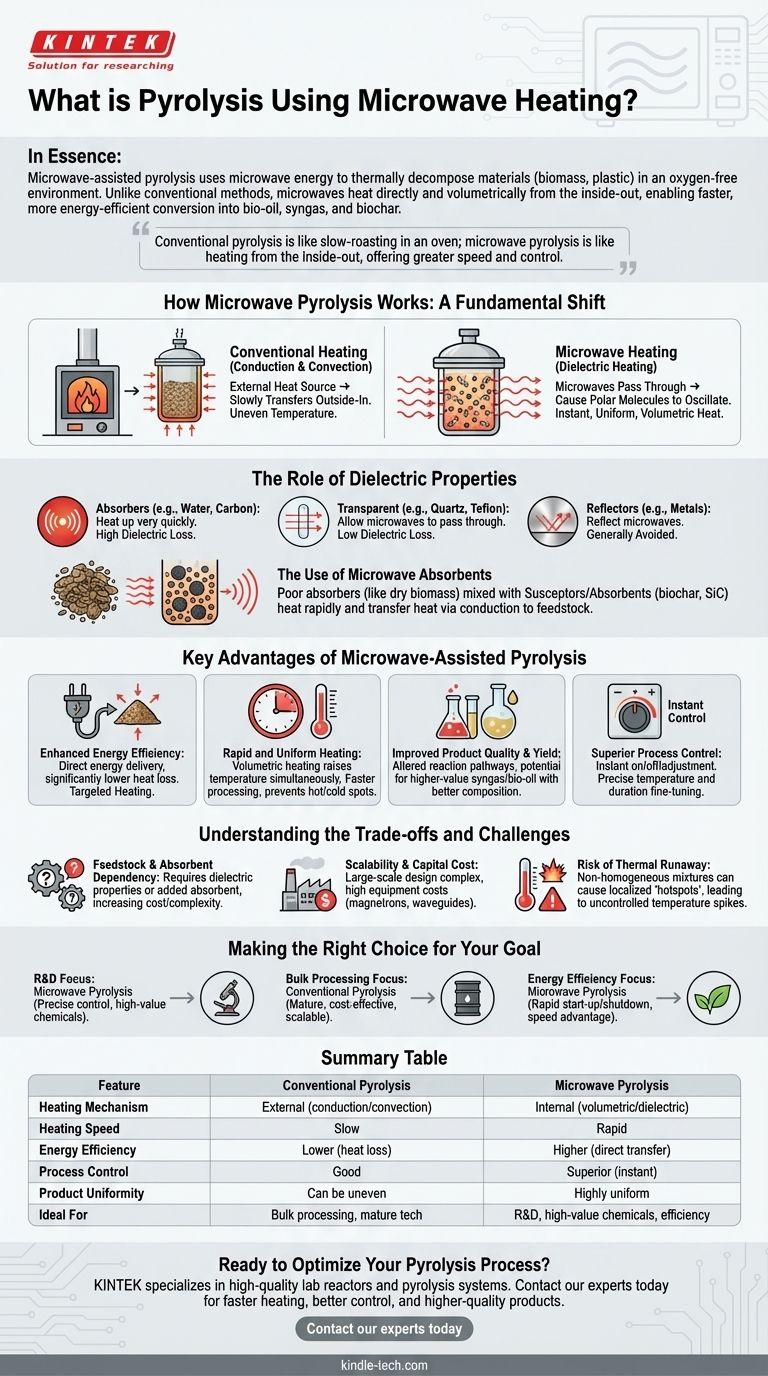

Wie die Mikrowellenpyrolyse funktioniert: Ein grundlegender Wandel in der Erwärmung

Um die Mikrowellenpyrolyse zu verstehen, muss man über die einfache Erwärmung hinausgehen und die einzigartige Wechselwirkung mit Materie würdigen. Es handelt sich um einen selektiven und volumetrischen Prozess, der sie von traditionellen thermischen Methoden unterscheidet.

Konventionelle vs. Mikrowellenerwärmung

Die konventionelle Pyrolyse beruht auf Leitung und Konvektion. Eine externe Wärmequelle erwärmt die Wände eines Reaktors, und diese Wärme wird langsam von außen nach innen durch das Ausgangsmaterial übertragen. Dieser Prozess ist oft langsam und kann zu einer ungleichmäßigen Temperaturverteilung führen.

Die Mikrowellenpyrolyse hingegen nutzt die dielektrische Erwärmung. Mikrowellen durchdringen das Material und bringen polare Moleküle darin schnell zum Schwingen. Diese innere Reibung erzeugt sofort und gleichmäßig im gesamten Volumen des Materials Wärme.

Die Rolle der dielektrischen Eigenschaften

Die Fähigkeit eines Materials, Mikrowellenenergie in Wärme umzuwandeln, wird durch seine dielektrischen Eigenschaften bestimmt. Materialien werden grob in eine von drei Kategorien eingeteilt:

- Absorber: Materialien mit hohem dielektrischen Verlust (wie Wasser oder Kohlenstoff) erhitzen sich sehr schnell.

- Transparent: Materialien mit geringem dielektrischen Verlust (wie Quarz oder Teflon) lassen Mikrowellen ungehindert passieren, ohne sich zu erwärmen.

- Reflektoren: Metalle reflektieren Mikrowellen und werden im Allgemeinen vermieden.

Diese selektive Erwärmung ist ein Kernmerkmal der Technologie.

Die Verwendung von Mikrowellenabsorbern

Viele Rohstoffe für die Pyrolyse, wie trockene Biomasse, sind schlechte Mikrowellenabsorber. Um dieses Problem zu lösen, wird oft ein stark reaktionsfähiges Material, bekannt als Suszeptor oder Absorber (wie Biokohle, Siliziumkarbid oder Graphit), mit dem Ausgangsmaterial vermischt.

Dieser Absorber erwärmt sich schnell und überträgt diese Wärme dann durch Leitung auf das umgebende Ausgangsmaterial, wodurch die Pyrolyse-Reaktion effizient eingeleitet und aufrechterhalten wird.

Hauptvorteile der mikrowellenunterstützten Pyrolyse

Der Wechsel von Oberflächenerwärmung zu volumetrischer Erwärmung bietet mehrere deutliche betriebliche Vorteile, die die Kernherausforderungen herkömmlicher Methoden angehen.

Verbesserte Energieeffizienz

Die Energie wird direkt an das zu verarbeitende Material abgegeben und nicht für die Erwärmung des großen Reaktorgefäßes und der Umgebungsluft verschwendet. Diese Fokussierung führt zu deutlich geringeren Wärmeverlusten und einer höheren Gesamteffizienz.

Schnelle und gleichmäßige Erwärmung

Die volumetrische Erwärmung bringt den gesamten Rohstoff nahezu gleichzeitig auf die Zieltemperatur. Diese schnelle Aufheizrate (oft um Größenordnungen schneller als bei herkömmlichen Methoden) verkürzt die Prozesszeiten und verhindert die Bildung von heißen und kalten Stellen, was eine gleichmäßigere Reaktion gewährleistet.

Verbesserte Produktqualität und Ausbeute

Die schnelle Erwärmung und die präzise Temperaturkontrolle können die chemischen Reaktionswege verändern. Dies führt oft zu einer anderen Verteilung der Endprodukte, was möglicherweise die Ausbeute an wertvollem Synthesegas erhöht oder ein Bioöl mit einer wünschenswerteren chemischen Zusammensetzung erzeugt – eine wichtige Lösung für die Instabilität und geringe Qualität, die bei einigen konventionellen Pyrolyseölen festgestellt wurde.

Überlegene Prozesskontrolle

Die Mikrowellenleistung kann augenblicklich ein-, ausgeschaltet oder angepasst werden. Dies gibt dem Bediener eine außergewöhnlich präzise Kontrolle über die Reaktionstemperatur und -dauer, sodass der Prozess fein abgestimmt werden kann, um bestimmte Ergebnisse zu erzielen.

Verständnis der Kompromisse und Herausforderungen

Trotz ihrer Vorteile ist die Mikrowellenpyrolyse keine universelle Lösung. Sie bringt eigene technische und wirtschaftliche Hürden mit sich, die berücksichtigt werden müssen.

Abhängigkeit von Rohstoff und Absorber

Der Prozess ist stark von den dielektrischen Eigenschaften des Ausgangsmaterials abhängig. Materialien, die für Mikrowellen transparent sind, erfordern die Zugabe eines separaten Absorbers, was Kosten, Komplexität und einen weiteren Schritt im Prozess hinzufügt.

Skalierbarkeit und Investitionskosten

Die Entwicklung von industriellen Mikrowellenreaktoren im großen Maßstab ist wesentlich komplexer als der Bau eines herkömmlichen Ofens. Die erforderliche Ausrüstung, wie Hochleistungsmagnetrons und Hohlleiter, kann im Vergleich zu traditionellen Pyrolysesystemen zu höheren anfänglichen Investitionskosten führen.

Risiko des thermischen Durchgehens (Thermal Runaway)

Obwohl im Allgemeinen eine gleichmäßige Erwärmung gewährleistet ist, können nicht homogene Mischungen aus Ausgangsmaterial und Absorbern lokalisierte „Hotspots“ erzeugen. Diese Bereiche können sich schnell überhitzen und möglicherweise zu einem thermischen Durchgehen führen – einem unkontrollierten Temperaturanstieg, der die Ausrüstung beschädigen und die Prozesssicherheit gefährden kann.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Pyrolysemethode hängt vollständig von den spezifischen Prioritäten Ihres Projekts ab, sei es die Präzision der Forschung, der industrielle Maßstab oder die wirtschaftliche Machbarkeit.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Die Mikrowellenpyrolyse ist aufgrund ihrer präzisen Temperaturkontrolle und der Fähigkeit, selektiv hochwertige Chemikalien zu erzeugen, eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Massenverarbeitung eines einzelnen, konsistenten Rohstoffs liegt: Die konventionelle Pyrolyse bietet möglicherweise eine ausgereiftere, kostengünstigere und skalierbarere Lösung für die Umwandlung großer Mengen von Abfallstoffen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz und Prozessgeschwindigkeit liegt: Die Mikrowellenpyrolyse bietet einen überzeugenden Vorteil, insbesondere für kleinere oder modulare Systeme, bei denen schnelle Start- und Stoppzeiten von Vorteil sind.

Letztendlich stellt die mikrowellenunterstützte Pyrolyse einen anspruchsvolleren und kontrollierteren Ansatz für die thermische Zersetzung dar und ermöglicht es Ingenieuren und Wissenschaftlern, über die reine „Brute-Force“-Erhitzung hinauszugehen.

Zusammenfassungstabelle:

| Merkmal | Konventionelle Pyrolyse | Mikrowellenpyrolyse |

|---|---|---|

| Heizmechanismus | Extern (Leitung/Konvektion) | Intern (volumetrisch/dielektrisch) |

| Aufheizgeschwindigkeit | Langsam | Schnell |

| Energieeffizienz | Geringer (Wärmeverlust an den Reaktor) | Höher (direkte Energieübertragung) |

| Prozesskontrolle | Gut | Überlegen (sofortiges Ein-/Ausschalten) |

| Produktgleichmäßigkeit | Kann ungleichmäßig sein | Sehr gleichmäßig |

| Ideal für | Massenverarbeitung, ausgereifte Technologie | F&E, hochwertige Chemikalien, Effizienz |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Ob Sie neue biobasierte Materialien entwickeln oder die Abfallumwandlung skalieren, die richtige Laborausrüstung ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborreaktoren und Pyrolysesysteme für Forscher und Ingenieure.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Ausrüstung Ihnen helfen kann, schnellere Erwärmung, bessere Prozesskontrolle und qualitativ hochwertigere Produkte in Ihrem Labor zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas