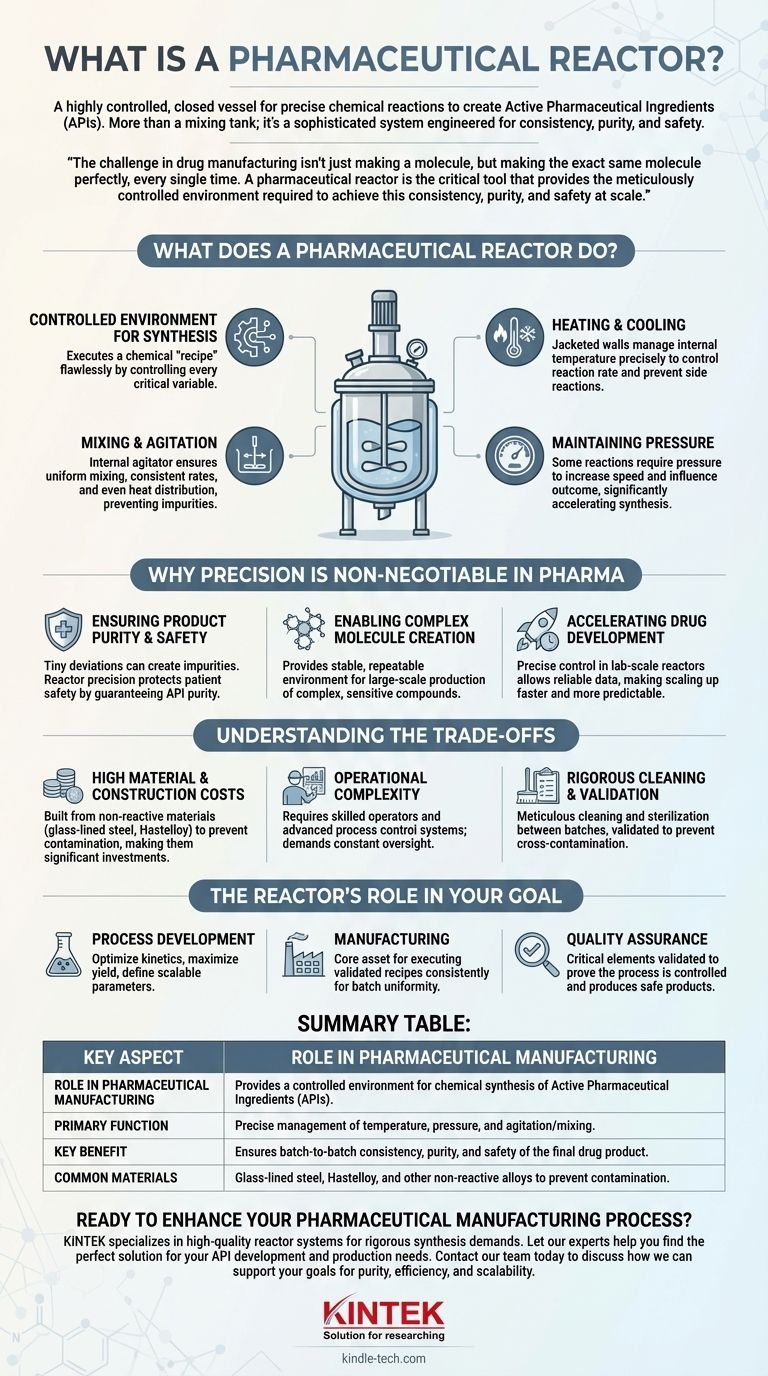

Im Wesentlichen ist ein pharmazeutischer Reaktor ein hochkontrolliertes, geschlossenes Gefäß, in dem die präzisen chemischen Reaktionen zur Herstellung eines pharmazeutischen Wirkstoffs (Active Pharmaceutical Ingredient, API) – der Kernkomponente eines Medikaments – stattfinden. Er ist weit mehr als nur ein einfacher Mischbehälter; er ist ein hochentwickeltes System, das darauf ausgelegt ist, Temperatur, Druck und Mischung mit extremer Genauigkeit zu steuern, um sicherzustellen, dass das Endprodukt sowohl sicher als auch wirksam ist.

Die Herausforderung bei der Medikamentenherstellung besteht nicht nur darin, ein Molekül herzustellen, sondern jedes Mal das exakt gleiche Molekül perfekt herzustellen. Ein pharmazeutischer Reaktor ist das entscheidende Werkzeug, das die akribisch kontrollierte Umgebung bereitstellt, die für diese Konsistenz, Reinheit und Sicherheit im großen Maßstab erforderlich ist.

Was genau leistet ein pharmazeutischer Reaktor?

Ein Reaktor dient als Herzstück des chemischen Syntheseprozesses. Seine Konstruktion ermöglicht es den Bedienern, die idealen Bedingungen für eine spezifische chemische Reaktion zu schaffen und aufrechtzuerhalten, damit diese effizient und vorhersagbar abläuft.

Eine kontrollierte Umgebung für die Synthese

Betrachten Sie einen Reaktor nicht als Behälter, sondern als eine in sich geschlossene, programmierbare Umgebung. Sein Zweck ist es, ein chemisches „Rezept“ fehlerfrei auszuführen, indem jede kritische Variable gesteuert wird.

Hauptfunktionen: Heizen und Kühlen

Viele chemische Reaktionen setzen entweder Wärme frei (exotherm) oder absorbieren sie (endotherm). Die doppelwandigen Wände eines Reaktors ermöglichen das Zirkulieren einer Heiz- oder Kühlflüssigkeit, wodurch die Innentemperatur präzise geregelt wird, um unerwünschte Nebenreaktionen zu verhindern oder sicherzustellen, dass die Reaktion mit der optimalen Geschwindigkeit abläuft.

Mischen und Rühren

Ein interner Rührer ist entscheidend. Er stellt sicher, dass alle Reaktanten gleichmäßig vermischt werden, was konstante Reaktionsgeschwindigkeiten und eine gleichmäßige Wärmeverteilung fördert. Ohne angemessenes Rühren könnten „Hot Spots“ entstehen, die zu Verunreinigungen und einem Produkt minderer Qualität führen.

Aufrechterhaltung des Drucks

Einige Reaktionen werden am besten unter Druck durchgeführt, um ihre Geschwindigkeit zu erhöhen und das Ergebnis zu beeinflussen. Hochdruckreaktoren, wie sie bei der Arzneimittelentwicklung eingesetzt werden, können die Synthese komplexer Moleküle erheblich beschleunigen und die Zeit von der Laborbank bis zur Markteinführung verkürzen.

Warum Präzision in der Pharmazie nicht verhandelbar ist

Obwohl Reaktoren in vielen Branchen eingesetzt werden, sind die Anforderungen für pharmazeutische Anwendungen außergewöhnlich hoch. In diesem Zusammenhang besteht die Hauptaufgabe des Reaktors darin, die Variabilität zu eliminieren.

Gewährleistung der Produktreinheit und -sicherheit

Schon eine winzige Abweichung in der Temperatur oder Mischgeschwindigkeit kann unerwünschte Nebenprodukte oder Verunreinigungen im fertigen Medikament erzeugen. Die Präzision eines pharmazeutischen Reaktors ist die erste Verteidigungslinie zum Schutz der Patientensicherheit, indem die Reinheit des API garantiert wird.

Ermöglichung der Herstellung komplexer Moleküle

Moderne Medikamente sind oft hochkomplexe Moleküle, die nur unter sehr spezifischen Bedingungen synthetisiert werden können. Der Reaktor bietet die stabile, wiederholbare Umgebung, die die großtechnische Produktion dieser empfindlichen Verbindungen ermöglicht.

Beschleunigung der Arzneimittelentwicklung

Während der Forschung und Entwicklung verwenden Wissenschaftler Reaktoren im Labormaßstab, um Reaktionsbedingungen zu testen und zu optimieren. Die Fähigkeit, diese Variablen präzise zu steuern, liefert zuverlässige Daten und macht die Hochskalierung des Prozesses auf die volle Produktion vorhersehbarer und schneller.

Verständnis der Kompromisse

Die für pharmazeutische Reaktoren erforderliche Präzision bringt spezifische Herausforderungen und Überlegungen mit sich. Es handelt sich um hochspezialisierte Geräte, nicht um Massenware.

Hohe Material- und Baukosten

Um Kontaminationen und Korrosion zu verhindern, werden pharmazeutische Reaktoren aus nicht reaktiven Materialien wie glasemailliertem Stahl oder speziellen Legierungen wie Hastelloy gefertigt. Dies, kombiniert mit der hochentwickelten Konstruktion, macht sie zu einer erheblichen Kapitalinvestition.

Betriebliche Komplexität

Diese Systeme erfordern qualifiziertes Personal und fortschrittliche Prozessleitsysteme (PLS), um die Reaktionsparameter zu verwalten. Es sind keine „einstellen und vergessen“-Geräte; sie sind Teil eines komplexen, validierten Herstellungsprozesses, der ständige Überwachung erfordert.

Strenge Reinigung und Validierung

Zwischen den Chargen muss ein Reaktor sorgfältig gereinigt und sterilisiert werden, um jegliche Kreuzkontamination zu verhindern. Dieser Reinigungsprozess selbst muss validiert werden, um seine Wirksamkeit nachzuweisen, was Zeit und Betriebskosten für den gesamten Produktionszyklus erhöht.

Die Rolle des Reaktors für Ihr Ziel

Wie Sie einen Reaktor betrachten, hängt vollständig von Ihrer Funktion in der pharmazeutischen Industrie ab.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung liegt: Der Reaktor ist Ihr Instrument zur Optimierung der Reaktionskinetik, zur Maximierung der Ausbeute und zur Definition der skalierbaren Parameter für die Produktion.

- Wenn Ihr Hauptaugenmerk auf der Herstellung liegt: Der Reaktor ist die zentrale Produktionsanlage zur konsistenten Durchführung validierter Rezepte, um die Chargenkonsistenz und Effizienz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Qualitätssicherung liegt: Der Reaktor und sein Steuerungssystem sind entscheidende Elemente, die Sie validieren müssen, um nachzuweisen, dass der Herstellungsprozess unter Kontrolle ist und in der Lage ist, ein sicheres und reines Produkt herzustellen.

Letztendlich wandelt der Reaktor chemisches Potenzial durch präzise, wiederholbare Kontrolle in lebensrettende Medikamente um.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Rolle bei der pharmazeutischen Herstellung |

|---|---|

| Hauptfunktion | Bietet eine kontrollierte Umgebung für die chemische Synthese von pharmazeutischen Wirkstoffen (APIs). |

| Kritische Steuerungen | Präzises Management von Temperatur, Druck und Rühren/Mischen. |

| Hauptvorteil | Gewährleistet Chargenkonsistenz, Reinheit und Sicherheit des fertigen Arzneimittels. |

| Übliche Materialien | Glasemaillierter Stahl, Hastelloy und andere nicht reaktive Legierungen zur Vermeidung von Kontaminationen. |

Bereit, Ihren pharmazeutischen Herstellungsprozess zu verbessern? Die Präzision und Zuverlässigkeit Ihres Reaktors sind von größter Bedeutung für die Herstellung sicherer, wirksamer Medikamente. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Reaktorsystemen, die für die strengen Anforderungen der pharmazeutischen Synthese entwickelt wurden. Lassen Sie sich von unseren Experten dabei helfen, die perfekte Lösung für Ihre API-Entwicklungs- und Produktionsanforderungen zu finden.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihre Ziele in Bezug auf Reinheit, Effizienz und Skalierbarkeit unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Labor-Vortexmischer Orbitalschüttler Multifunktionaler Rotationsoszillationsmischer

Andere fragen auch

- Inwiefern verbessert das Kaltisostatische Pressen (CIP) die Leistung von LiFePO4-Batterien? Erhöhung von Dichte und Leitfähigkeit

- Welche Vorteile bietet eine Kaltisostatische Presse (CIP) für Festkörperbatterien? Überlegene Dichte & Gleichmäßigkeit

- Warum ist eine Kaltisostatische Presse (CIP) nach der Montage von Li/Li3PS4-LiI/Li-Batterien erforderlich? Optimieren Sie Ihre Festkörpergrenzfläche

- Warum wird eine Kalt-Isostatische Presse (CIP) für Sulfid-Festelektrolyte bevorzugt? Maximieren Sie Ihre Ionenleitfähigkeit

- Warum wird eine Kaltisostatische Presse für Wolframpulver einer uniaxialen Presse vorgezogen? Erzielung einer gleichmäßigen Pulververdichtung