Im Kontext der Pyrolyse ist Sicherheit das umfassende System von Verfahren, Anlagendesign und Betreiberprotokollen, das erforderlich ist, um die extremen Risiken des thermochemischen Zersetzens von Materialien zu beherrschen. Es umfasst die Kontrolle hoher Temperaturen und den sicheren Umgang mit den entstehenden brennbaren und potenziell explosiven Gasen und Flüssigkeiten. Totale Sicherheit ist eine Disziplin, die drei Kernbereiche abdeckt: Prozesssicherheit, Anlagensicherheit und menschliche Sicherheit.

Die grundlegende Sicherheitsherausforderung bei der Pyrolyse besteht nicht nur darin, hohe Hitze zu beherrschen, sondern auch die unkontrollierte Freisetzung und Zündung der flüchtigen, brennbaren Verbindungen zu verhindern, die die beabsichtigten Produkte des Prozesses sind.

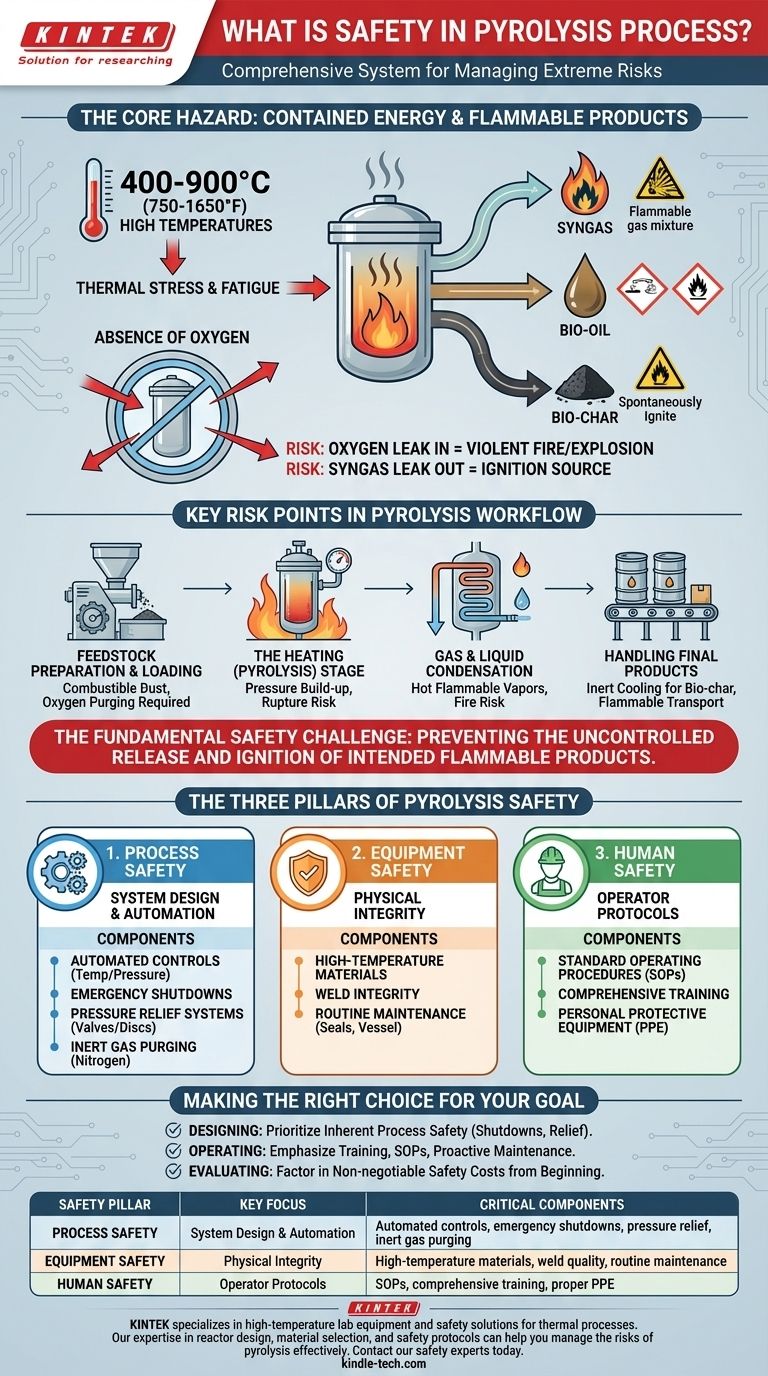

Die Kerngefahr: Eingeschlossene Energie und brennbare Produkte

Das Verständnis der Pyrolysesicherheit beginnt mit der Erkenntnis der inhärenten Risiken des Prozesses selbst. Sie erzeugen absichtlich brennbare Materialien in einer Hochtemperatur- und abgedichteten Umgebung.

Hohe Temperaturen und thermische Belastung

Der Prozess läuft bei Temperaturen zwischen 400-900°C (750-1650°F) ab. Diese extreme Hitze belastet den Reaktorkessel, die Dichtungen und die zugehörigen Rohrleitungen thermisch stark, was ein ständiges Risiko von Materialermüdung oder -versagen birgt.

Erzeugung brennbarer Nebenprodukte

Die Hauptprodukte der Pyrolyse sind selbst gefährlich.

- Synthesegas: Eine Mischung aus brennbaren Gasen wie Wasserstoff, Methan und Kohlenmonoxid. Ein Leck kann schnell eine explosive Atmosphäre schaffen.

- Bio-Öl: Ein flüssiger Brennstoff, der brennbar ist und ätzende Eigenschaften aufweisen kann.

- Bio-Kohle: Der feste Rückstand, der pyrophor sein kann, d. h. er kann sich spontan entzünden, wenn er Sauerstoff ausgesetzt wird, insbesondere wenn er heiß ist.

Das kritische „Fehlen von Sauerstoff“

Die Pyrolyse funktioniert, indem das Material ohne Sauerstoff erhitzt wird, um eine Verbrennung zu verhindern. Obwohl dies den Prozess im Reaktor stabil macht, birgt es an jeder Dichtung und Verbindung eine erhebliche Gefahr. Wenn Luft (Sauerstoff) in den heißen Reaktor eindringt, kann dies zu einem heftigen Brand oder einer Explosion führen. Umgekehrt kann, wenn brennbares Synthesegas aus dem Reaktor in die Umgebungsluft austritt, leicht eine Zündquelle gefunden werden.

Wichtige Risikopunkte im Pyrolyse-Workflow

Sicherheit muss in jedem Schritt berücksichtigt werden, da jede Phase einzigartige Herausforderungen mit sich bringt.

Vorbereitung und Beschickung des Einsatzmaterials

Der Umgang mit Rohmaterialien kann Risiken mit sich bringen. Das Mahlen von trockener Biomasse kann brennbaren Staub erzeugen, und das Beschicken des Materials erfordert eine zuverlässige Methode zum Spülen des Systems mit Sauerstoff, bevor mit dem Erhitzen begonnen wird.

Die Heizphase (Pyrolyse)

Dies ist die kritischste Phase. Während sich das Material zersetzt, entsteht eine große Gasmenge, wodurch sich der Druck im Reaktor aufbaut. Ohne robuste Drucküberwachungs- und Entlastungssysteme kann das Gefäß katastrophal bersten.

Kondensation von Gas und Flüssigkeit

Der heiße Dampfstrom muss abgekühlt werden, um das Bio-Öl zu kondensieren. Dieser Teil des Systems beinhaltet den Umgang mit heißen, brennbaren Dämpfen unter Druck. Jedes Leck in der Kondensationskette stellt ein primäres Brandrisiko dar.

Umgang mit den Endprodukten

Sobald der Prozess abgeschlossen ist, müssen die Produkte sicher entfernt und gelagert werden. Heiße Bio-Kohle muss in einer inerten Umgebung abgekühlt werden, um eine Selbstentzündung zu verhindern, und das brennbare Synthesegas und Bio-Öl müssen in geeignete Lager- oder Verwertungssysteme umgefüllt werden.

Die drei Säulen der Pyrolysesicherheit

Eine robuste Sicherheitsstrategie basiert auf drei miteinander verbundenen Prinzipien. Das Vernachlässigen eines dieser Prinzipien untergräbt den gesamten Betrieb.

1. Prozesssicherheit

Dies betrifft das grundlegende Design und die technische Ausführung des Systems. Es ist die erste und wichtigste Verteidigungslinie.

- Automatisierte Steuerungen: Zuverlässige Sensoren für Temperatur und Druck sind nicht verhandelbar.

- Notabschaltungen: Ein automatisiertes System, das den Prozess sicher abschalten kann, wenn Parameter außerhalb der sicheren Grenzwerte liegen.

- Druckentlastungssysteme: Richtig dimensionierte Sicherheitsventile und Berstscheiben, die eine Überdruckbeaufschlagung verhindern.

- Inertgas-Spülung: Verwendung eines Inertgases wie Stickstoff, um vor dem Start den gesamten Sauerstoff zu entfernen und das System nach der Abschaltung sicher abzukühlen.

2. Anlagensicherheit

Dies konzentriert sich auf die physische Integrität der Maschinen selbst.

- Materialauswahl: Der Reaktor und die Komponenten müssen aus Materialien bestehen, die hohen Temperaturen und potenziell korrosiven Verbindungen standhalten können.

- Schweißnahtintegrität: Alle Schweißnähte müssen von höchster Qualität sein, da sie oft die schwächsten Punkte in einem Drucksystem sind.

- Regelmäßige Wartung: Regelmäßige Inspektion und Prüfung von Dichtungen, Ventilen und der Wanddicke des Behälters sind entscheidend, um potenzielle Ausfälle frühzeitig zu erkennen.

3. Menschliche Sicherheit

Selbst das am besten konzipierte System kann durch menschliches Versagen außer Kraft gesetzt werden.

- Standardarbeitsanweisungen (SOPs): Klare, schriftliche Anweisungen für jede Betriebsphase, einschließlich Inbetriebnahme, Außerbetriebnahme und Notfälle.

- Umfassende Schulung: Bediener müssen nicht nur das „Wie“, sondern auch das „Warum“ hinter den Sicherheitsprotokollen verstehen.

- Persönliche Schutzausrüstung (PSA): Bei der Interaktion mit dem System muss geeignete PSA wie hitzebeständige Kleidung und Atemschutzmasken verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Ihr Sicherheitsansatz hängt von Ihrer Rolle in der Wertschöpfungskette der Pyrolyse ab.

- Wenn Ihr Hauptaugenmerk auf dem Entwurf oder der Auswahl eines Systems liegt: Priorisieren Sie inhärente Prozesssicherheitsmerkmale wie automatisierte Abschaltungen und robuste Konstruktionen für die Druckentlastung.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb einer bestehenden Anlage liegt: Betonen Sie rigorose Schulungen, strikte Einhaltung der SOPs und einen proaktiven Wartungsplan, um die Anlagensicherheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Bewertung der Machbarkeit der Pyrolyse liegt: Berücksichtigen Sie von Anfang an die erheblichen, nicht verhandelbaren Kosten für den Bau und die Wartung eines sicheren Systems.

Letztendlich ist Sicherheit bei der Pyrolyse kein optionales Merkmal; sie ist die grundlegende Voraussetzung für einen erfolgreichen und nachhaltigen Betrieb.

Zusammenfassungstabelle:

| Säule der Sicherheit | Schwerpunkt | Kritische Komponenten |

|---|---|---|

| Prozesssicherheit | Systemdesign & Automatisierung | Automatisierte Steuerungen, Notabschaltungen, Druckentlastung, Inertgas-Spülung |

| Anlagensicherheit | Physische Integrität | Hochtemperaturmaterialien, Schweißnahtqualität, regelmäßige Wartung |

| Menschliche Sicherheit | Betreiberprotokolle | SOPs, umfassende Schulung, geeignete PSA |

Stellen Sie sicher, dass Ihr Pyrolysebetrieb auf einem Fundament der Sicherheit aufgebaut ist. KINTEK ist spezialisiert auf Hochtemperatur-Laborgeräte und Sicherheitslösungen für thermische Prozesse. Unsere Expertise im Reaktordesign, der Materialauswahl und den Sicherheitsprotokollen kann Ihnen helfen, die Risiken der Pyrolyse effektiv zu beherrschen. Kontaktieren Sie noch heute unsere Sicherheitsexperten, um zu besprechen, wie wir Ihr Projekt mit zuverlässigen, sicherheitsorientierten Geräten und Verbrauchsmaterialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Muffelofen für Labor

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis