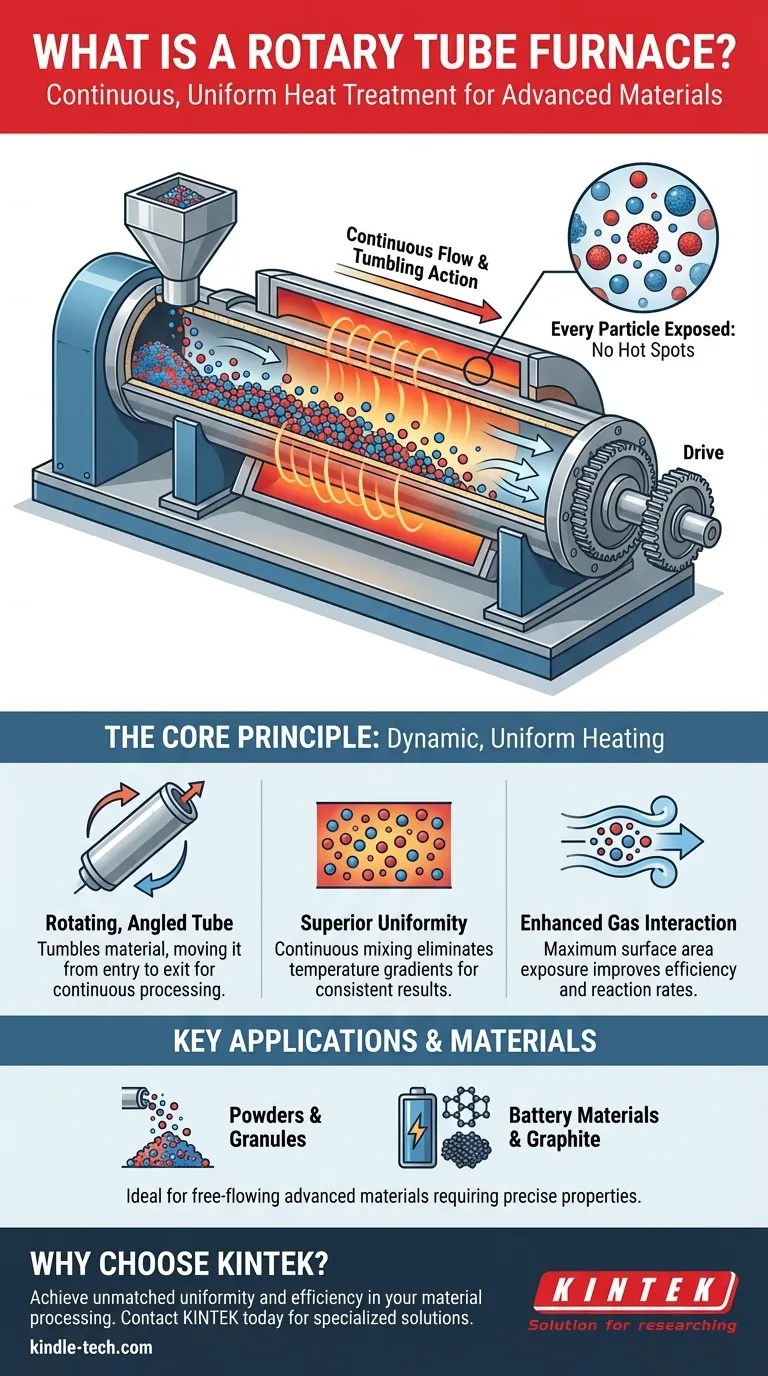

Im Wesentlichen ist ein Drehrohrofen eine spezialisierte Hochtemperaturanlage, die für die kontinuierliche Wärmebehandlung von Materialien konzipiert ist. Er verfügt über ein langsam rotierendes, zylindrisches Rohr, das typischerweise leicht geneigt ist und das Material beim Durchlaufen einer Heizzone taumeln lässt, wodurch sichergestellt wird, dass jedes Partikel mit außergewöhnlicher Gleichmäßigkeit verarbeitet wird.

Der zentrale Vorteil eines Drehrohrofens liegt in seiner dynamischen Bewegung. Im Gegensatz zu statischen Öfen, in denen Materialien stillliegen, setzt die konstante Rotation die gesamte Oberfläche der Probe der Wärme und Atmosphäre aus, was zu effizienteren, konsistenteren und qualitativ hochwertigeren Ergebnissen führt, insbesondere bei Pulvern und Granulaten.

Das Kernprinzip: Dynamische, gleichmäßige Erwärmung

Ein Drehrohrofen überwindet die Einschränkungen der traditionellen chargenweisen Erwärmung. Sein Design ist darauf ausgelegt, sicherzustellen, dass jeder Teil des Materials die gleiche Behandlung erhält, wodurch Hot Spots und Inkonsistenzen vermieden werden.

Das rotierende, geneigte Rohr

Das Herzstück des Systems ist das Prozessrohr, das von einem Antriebsmechanismus gedreht wird. Dieses Rohr besteht oft aus Metall und ist mit einem feuerfesten Material ausgekleidet, um extremen Temperaturen standzuhalten.

Es ist leicht geneigt installiert. Dieser Winkel, kombiniert mit der Rotation, bewirkt, dass das Material allmählich taumelt und sich vom höheren Eintrittspunkt zum niedrigeren Austrittspunkt bewegt, was eine kontinuierliche Verarbeitung ermöglicht.

Wie es überragende Gleichmäßigkeit erreicht

Während sich das Rohr dreht, wird das Material im Inneren kontinuierlich gemischt. Diese Taumelbewegung verhindert, dass ein einzelner Teil der Probe über- oder unterbelichtet der Wärmequelle ausgesetzt wird.

Dieses vollständige Mischen reduziert drastisch Temperaturgradienten innerhalb der Materialcharge, was ein häufiges Problem bei statischen Öfen ist. Das Ergebnis ist ein wesentlich gleichmäßigeres und vorhersehbareres Endprodukt.

Verbesserte Gasinteraktion und Effizienz

Die konstante Bewegung stellt sicher, dass die gesamte Oberfläche jedes Partikels der kontrollierten Atmosphäre des Ofens ausgesetzt wird.

Dies verbessert die Effizienz von Prozessen, die auf Gasdiffusion oder Reaktionen beruhen. Es kann auch die Gesamtmenge des benötigten Prozessgases im Vergleich zu statischen Methoden reduzieren, bei denen das Gas nur mit der obersten Materialschicht interagieren kann.

Schlüsselanwendungen und geeignete Materialien

Das einzigartige Design eines Drehrohrofens macht ihn außergewöhnlich gut geeignet für bestimmte Arten von Materialien und Prozessen, bei denen Gleichmäßigkeit von größter Bedeutung ist.

Ideal für Pulver und Granulate

Der Ofen eignet sich hervorragend zur Verarbeitung von rieselfähigen Materialien wie Pulvern, Granulaten und anderen kleinen, festen Partikeln. Die Rotationsbewegung wäre für große, einzelne Objekte nicht geeignet.

Gängige industrielle Anwendungen

Diese Öfen werden häufig zur Verarbeitung von fortschrittlichen Materialien eingesetzt, bei denen präzise Eigenschaften entscheidend sind.

Beispiele hierfür sind die Herstellung von Batteriekomponenten wie positiven und negativen Elektrodenmaterialien, die Herstellung von graphitierten Kohlenstoffmaterialien und die Verarbeitung von siliziumbasierten Anodenmaterialien.

Kontrolle und Präzision

Moderne Drehrohröfen sind mit präzisen Computersteuerungssystemen ausgestattet. Diese Systeme steuern die Rotationsgeschwindigkeit, das Temperaturprofil und die Gasatmosphäre und gewährleisten eine hochwertige Erwärmung und wiederholbare Produktergebnisse.

Die Kompromisse verstehen

Obwohl hochwirksam, ist ein Drehrohrofen ein Spezialwerkzeug. Seine Vorteile sind am ausgeprägtesten, wenn er auf das richtige Problem angewendet wird, und er ist keine Universallösung für alle Wärmebehandlungsanforderungen.

Mechanische Komplexität

Das Antriebssystem – sei es ein Reibrad-, Zahnstangen- oder Kettenantrieb – erhöht die mechanische Komplexität im Vergleich zu einem einfachen statischen Kammerofen. Die Wahl des Antriebs hängt vom Umfang und den Produktionsanforderungen der Anwendung ab.

Materialbeschränkungen

Der Ofen ist grundsätzlich für Materialien konzipiert, die frei taumeln können. Er ist nicht geeignet für die Wärmebehandlung großer, einzelner Komponenten, empfindlicher Strukturen, die durch Taumeln beschädigt werden könnten, oder Materialien, die beim Erhitzen verklumpen oder zusammenkleben könnten.

Prozessdesign

Um optimale Ergebnisse zu erzielen, ist eine sorgfältige Abstimmung der Rotationsgeschwindigkeit und des Rohrwinkels erforderlich. Diese Parameter steuern die "Verweilzeit" – wie lange das Material in der Heizzone verbleibt –, die für den Prozesserfolg entscheidend ist.

Die richtige Wahl für Ihren Prozess treffen

Um festzustellen, ob diese Technologie Ihren Anforderungen entspricht, berücksichtigen Sie Ihr Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Gleichmäßigkeit für Pulver oder Granulate liegt: Ein Drehrohrofen ist aufgrund seiner kontinuierlichen Mischwirkung die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf effizienten Gasphasenreaktionen oder Oberflächenbehandlungen liegt: Die verbesserte Oberflächenexposition durch die Taumelbewegung macht dies zu einer außergewöhnlich effizienten Option.

- Wenn Ihr Hauptaugenmerk auf der Einrichtung einer hochdurchsatzfähigen, kontinuierlichen Produktionslinie liegt: Das Design ermöglicht eine konstante Materialzufuhr und -abfuhr und lässt sich perfekt in die automatisierte Fertigung integrieren.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung eines einzelnen, großen oder statischen Teils liegt: Ein traditioneller Kammer- oder statischer Rohrofen wäre die geeignetere und unkompliziertere Lösung.

Letztendlich ist die Wahl eines Drehrohrofens eine Entscheidung, die Prozesskonsistenz und Effizienz für die richtige Art von Material priorisiert.

Zusammenfassungstabelle:

| Hauptmerkmal | Beschreibung | Vorteil |

|---|---|---|

| Rotierendes Rohr | Zylindrisches Rohr dreht sich schräg und lässt Material taumeln. | Stellt sicher, dass jedes Partikel gleichmäßig Wärme und Atmosphäre ausgesetzt ist. |

| Dynamische Erwärmung | Kontinuierliche Mischbewegung, während sich das Material durch die Heizzone bewegt. | Eliminiert Hot Spots und Temperaturgradienten für konsistente Produktqualität. |

| Verbesserte Gasinteraktion | Taumeln setzt die maximale Partikeloberfläche Prozessgasen aus. | Verbessert die Reaktionseffizienz und kann den Gasverbrauch reduzieren. |

| Ideale Materialien | Am besten geeignet für rieselfähige Pulver, Granulate und kleine Partikel. | Perfekt für Batteriematerialien, Graphit und andere fortgeschrittene Materialsynthesen. |

Bereit, Ihre Materialverarbeitung zu verbessern?

Wenn Ihr Ziel darin besteht, unübertroffene Gleichmäßigkeit und Effizienz bei der Wärmebehandlung von Pulvern oder Granulaten zu erreichen, ist ein KINTEK Drehrohrofen die Lösung. Unsere Öfen sind auf Präzision und Zuverlässigkeit ausgelegt und helfen Ihnen, hochwertigere Materialien für Anwendungen wie die Batterieherstellung und fortschrittliche Keramiken zu produzieren.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Lassen Sie sich von unseren Experten helfen, den richtigen Drehrohrofen in Ihren Arbeitsablauf zu integrieren.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und zu entdecken, wie KINTEK Ihre Innovation vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Was ist der Unterschied zwischen Pyrolyse und unvollständiger Verbrennung? Die entscheidende Rolle des Sauerstoffs bei thermischen Prozessen

- Was ist der Return on Investment (ROI) für Pflanzenkohle? Entdecken Sie den wahren Wert aus Kohlenstoffzertifikaten und Bodengesundheit

- Ist Pyrolyseöl umweltfreundlich? Das Entschlüsseln seines grünen Potenzials durch verantwortungsvollen Einsatz

- Wie funktioniert ein Kippofen? Ein Leitfaden zu hydraulischen & mechanischen Gießsystemen

- Was sind die Ergebnisse der Pyrolyse? Die Entschlüsselung der festen, flüssigen und gasförmigen Produkte aus der thermischen Zersetzung

- Welche Vorteile bietet die Biomassepyrolyse? Verwandeln Sie Abfall in nachhaltige Energie und wirtschaftliche Werte

- Wie hoch ist die Temperatur für die Kalzinierungszersetzung? Ein Leitfaden zu materialspezifischen Bereichen

- Was sind die Nachteile von Flash-Pyrolyseöl? Bewältigung wichtiger Herausforderungen bei der Bio-Öl-Nutzung