Im Kern liegt der Hauptvorteil eines modernen Induktionsofens in seiner Fähigkeit, einen außergewöhnlich sauberen, schnellen und präzise gesteuerten Schmelzprozess zu ermöglichen. Im Gegensatz zu herkömmlichen Methoden nutzt er elektromagnetische Induktion, um Wärme direkt im Metall selbst zu erzeugen, was zu höherer Effizienz, überlegener metallurgischer Qualität und einer erheblich verbesserten Arbeitsumgebung führt.

Der grundlegende Wandel von externer Verbrennung oder Lichtbögen hin zu interner, induktionsbasierter Erwärmung ist der Motor für jeden großen Vorteil. Dieser Wandel gibt Ihnen eine unvergleichliche Kontrolle über Temperatur und Metallreinheit, was wiederum Abfall reduziert, Betriebskosten senkt und die Sicherheit verbessert.

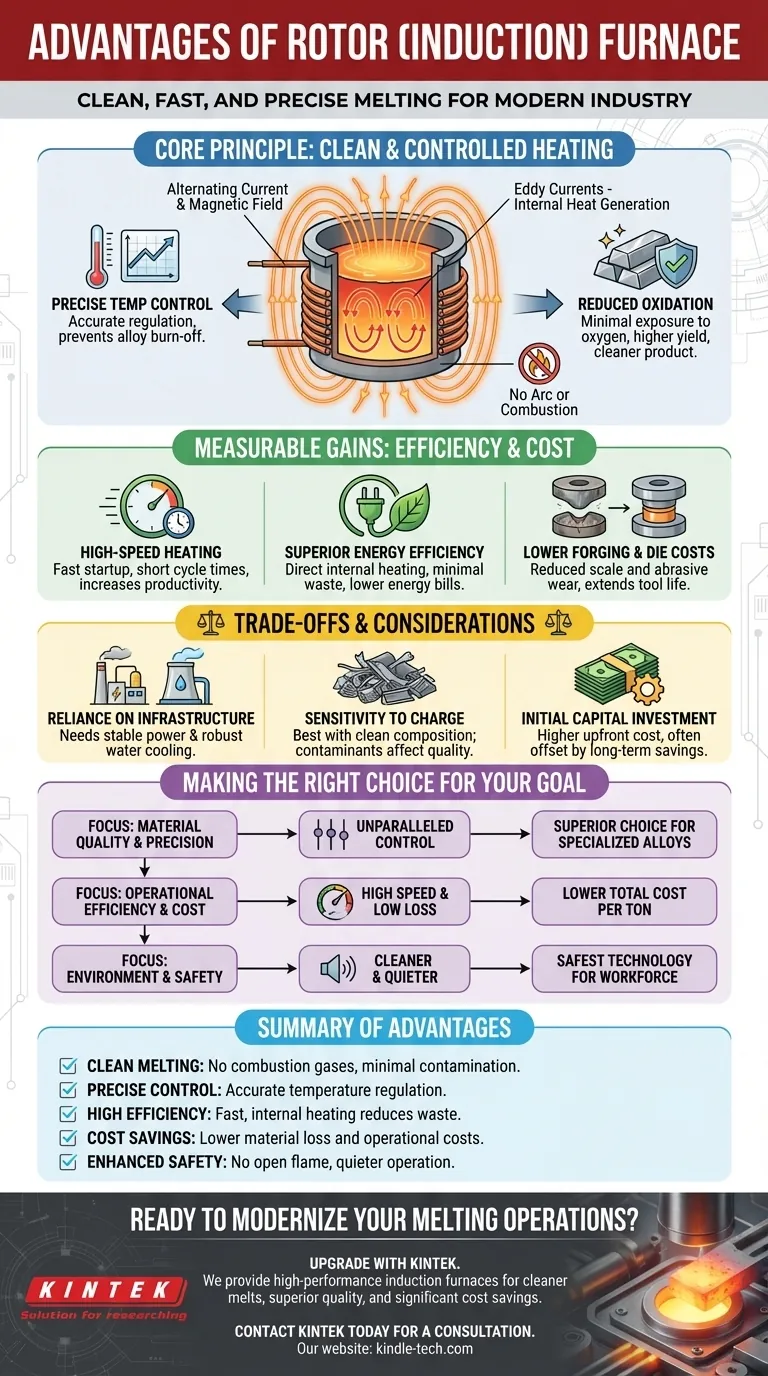

Das Kernprinzip: Saubere und kontrollierte Erwärmung

Die bedeutendsten Vorteile ergeben sich direkt aus der zugrunde liegenden Technologie. Ein Induktionsofen arbeitet eher wie ein hochpräzises Instrument als ein konventioneller Ofen.

Wie Induktion funktioniert (kein Lichtbogen oder Verbrennung)

Ein Induktionsofen verwendet einen starken Wechselstrom, der durch eine Kupferspule geleitet wird. Dies erzeugt ein starkes Magnetfeld, das elektrische Ströme (Wirbelströme) in der darin platzierten Metallladung induziert.

Diese Ströme erzeugen aufgrund des eigenen elektrischen Widerstands des Metalls eine schnelle und gleichmäßige Wärme im gesamten Metall. Dieser Prozess erfordert keine externe Flamme, keinen Lichtbogen oder Heizelement, wodurch eine primäre Kontaminationsquelle eliminiert wird.

Der Vorteil der präzisen Temperaturregelung

Da die Wärme intern erzeugt wird, kann die Temperatur mit extremer Genauigkeit geregelt werden. Dies verhindert Überhitzung und das anschließende "Abbrand" wertvoller und teurer Legierungselemente.

Dieses Maß an Kontrolle ist entscheidend bei der Arbeit mit speziellen Legierungen, bei denen die endgültige chemische Zusammensetzung strenge Spezifikationen erfüllen muss.

Reduzierte Oxidation und Materialverlust

Ohne Verbrennungsgase und mit einem viel schnelleren Schmelzprozess hat das geschmolzene Metall nur minimalen Kontakt mit Sauerstoff. Dies reduziert Oxidation und Entkohlung – den Verlust von Kohlenstoff aus dem Stahl – drastisch.

Das Ergebnis ist eine höhere Ausbeute aus Ihren Rohmaterialien und ein saubereres Endprodukt, was erhebliche Kosten sowohl für Materialien als auch für nachfolgende Raffinationsschritte einspart.

Messbare Gewinne bei Effizienz und Kosten

Die betrieblichen Vorteile führen direkt zu einem günstigeren wirtschaftlichen Ergebnis und beeinflussen alles von Energiekosten bis zur Produktivität.

Hochgeschwindigkeitsheizung und Produktivität

Induktionsöfen sind bekannt für ihre schnellen Anlaufzeiten und hohen Schmelzraten. Wärme wird fast sofort in der Charge erzeugt, was zu wesentlich kürzeren Zykluszeiten im Vergleich zu brennstoffbeheizten Öfen führt. Dies erhöht direkt die Produktionseffizienz.

Überlegene Energieeffizienz

Da die Wärme direkt dort erzeugt wird, wo sie benötigt wird – im Metall – geht sehr wenig Energie verloren, um die Ofenwände oder die umgebende Atmosphäre zu erwärmen. Dies macht die Induktion zu einer der energieeffizientesten Schmelztechnologien, die verfügbar sind.

Niedrigere Schmiede- und Werkzeugkosten

Die reduzierte Zunderbildung und Oxidation auf der Oberfläche des erhitzten Metalls bedeutet weniger abrasiven Verschleiß an Schmiedegesenken und anderen Werkzeugen. Dies verlängert die Lebensdauer teurer Gesenke und reduziert die Wartungskosten.

Abwägung von Kompromissen und Überlegungen

Obwohl diese Technologie sehr vorteilhaft ist, ist sie nicht ohne spezifische betriebliche Anforderungen und potenzielle Einschränkungen.

Abhängigkeit von der Infrastruktur

Induktionsöfen benötigen eine stabile und robuste elektrische Stromversorgung. Sie sind auch auf ein gut gewartetes Wasserkühlsystem angewiesen, um die Hochleistungskupferspulen vor Überhitzung zu schützen. Jeder Ausfall dieser Systeme würde die Produktion stoppen.

Empfindlichkeit gegenüber dem Chargenmaterial

Der Prozess funktioniert am besten mit einer Charge bekannter und relativ sauberer Zusammensetzung. Obwohl robust, kann die Leistung durch stark verrosteten Schrott oder Verunreinigungen beeinträchtigt werden, die die endgültige Chemie der Schmelze beeinflussen können.

Anfängliche Kapitalinvestition

Die anfänglichen Anschaffungs- und Installationskosten eines Induktionsofensystems, einschließlich der notwendigen Strom- und Kühlinfrastruktur, können höher sein als bei einigen traditionellen Ofentypen. Dies wird jedoch oft durch niedrigere langfristige Betriebskosten ausgeglichen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Ofentechnologie hängt vollständig von Ihren primären Zielen ab.

- Wenn Ihr Hauptaugenmerk auf Materialqualität und Präzision liegt: Die unübertroffene Temperaturkontrolle und die schadstoffarme Umgebung eines Induktionsofens machen ihn zur überlegenen Wahl für die Herstellung hochwertiger, spezialisierter Legierungen.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz und Kosten liegt: Die Kombination aus hoher Geschwindigkeit, geringem Materialverlust und überlegener Energieeffizienz führt zu niedrigeren Gesamtkosten pro Tonne geschmolzenen Metalls.

- Wenn Ihr Hauptaugenmerk auf Umweltverträglichkeit und Arbeitssicherheit liegt: Die Eliminierung von Verbrennungsnebenprodukten, reduzierte Geräuschentwicklung und integrierte Sicherheitsfunktionen machen dies zur saubersten und sichersten Schmelztechnologie für Ihre Belegschaft.

Letztendlich ist die Einführung eines Induktionsofens eine strategische Entscheidung, um Ihre Schmelzprozesse für mehr Präzision, Effizienz und Sicherheit zu modernisieren.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Sauberes Schmelzen | Keine Verbrennungsgase; minimale Kontamination und Oxidation. |

| Präzise Steuerung | Genaue Temperaturregelung verhindert Legierungsabbrand. |

| Hohe Effizienz | Schnelle, interne Erwärmung reduziert Zykluszeiten und Energieverschwendung. |

| Kosteneinsparungen | Geringerer Materialverlust, reduzierter Werkzeugverschleiß und Betriebskosten. |

| Erhöhte Sicherheit | Keine offene Flamme; leiserer Betrieb und verbesserte Arbeitssicherheit. |

Bereit, Ihre Schmelzprozesse mit Präzision und Effizienz zu modernisieren?

Rüsten Sie Ihr Labor oder Ihre Gießerei mit einem Hochleistungs-Induktionsofen von KINTEK auf. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bieten Lösungen, die sauberere Schmelzen, überlegene metallurgische Qualität und erhebliche langfristige Kosteneinsparungen liefern. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Systems, um Ihre spezifischen Ziele in Bezug auf Qualität, Effizienz und Sicherheit zu erreichen.

Kontaktieren Sie KINTEK noch heute für eine Beratung und entdecken Sie, wie unsere Induktionsöfen Ihren Metallschmelzprozess transformieren können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie hoch ist die Temperatur eines Kohle-Regenerierungsofens? Beherrschen Sie den 750-800°C-Reaktivierungsprozess

- Welche Temperatur hat ein Kohlenstoff-Regenerierungsofen? Beherrschen Sie den Bereich von 650°C-800°C für optimale Ergebnisse

- Welche Temperatur wird für Porzellan benötigt? Ein Leitfaden zu Kegel 6 und Kegel 10 Brennen

- Kann Aktivkohle regeneriert werden? Ein Blick auf den industriellen Reaktivierungsprozess

- Wie hoch ist die Temperatur für die Regeneration von Aktivkohle? Schlüsselbereiche von 220°C bis 900°C