In der Zahntechnik ist das Sintern ein entscheidender Wärmebehandlungsprozess, der eine weiche, poröse Zahnrestauration in ihren endgültigen, hochfesten Zustand überführt. Dies wird erreicht, indem das Material in einem speziellen Ofen auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt wird, wodurch die einzelnen Partikel miteinander verschmelzen und eine dichte, feste Struktur bilden.

Sintern ist kein Schmelzprozess. Es ist eine Festkörperumwandlung, die kontrollierte Hitze nutzt, um Porosität zu eliminieren und Materialpartikel zu verbinden, was modernen Dentalkeramiken wie Zirkonoxid ihre außergewöhnliche Festigkeit und Haltbarkeit verleiht.

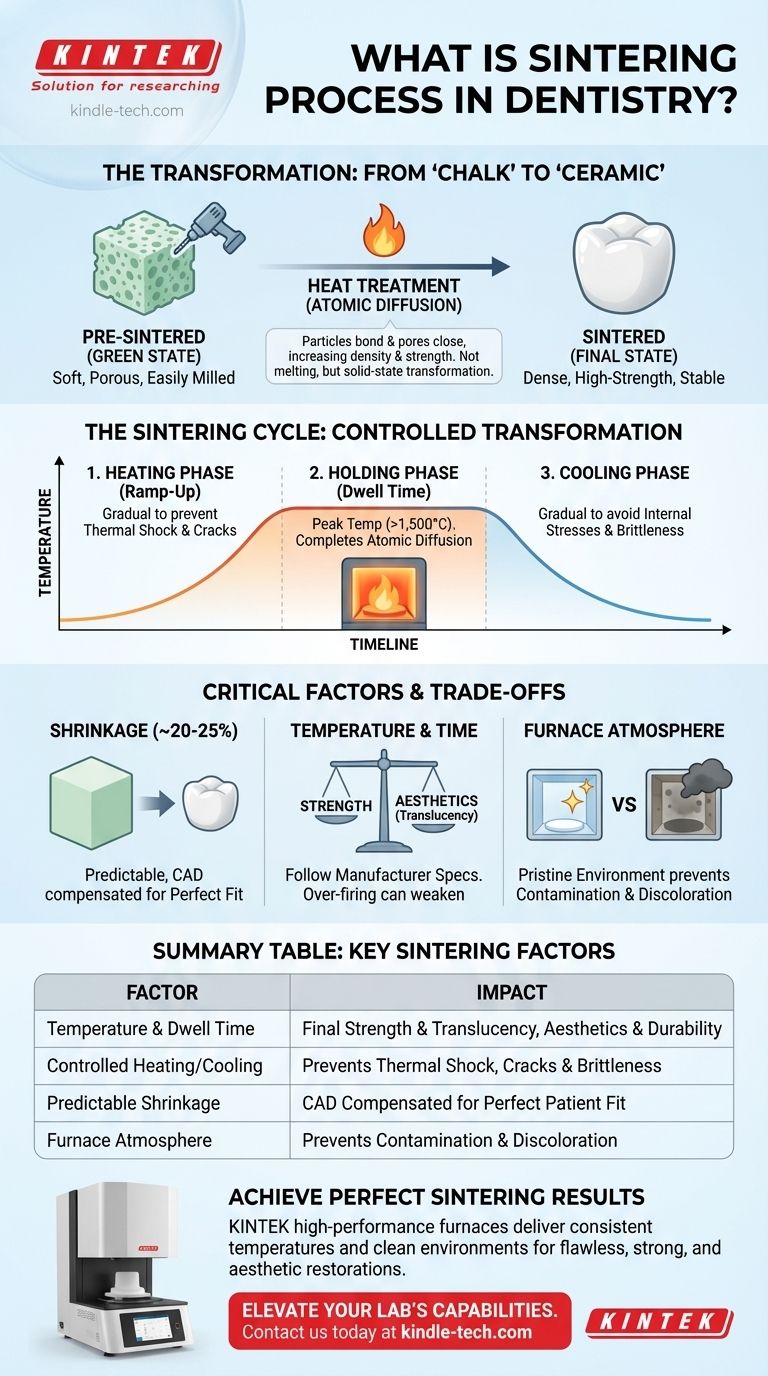

Das Kernprinzip: Von „Kreide“ zu „Keramik“

Um das Sintern zu verstehen, stellt man es sich am besten als eine kontrollierte Transformation vor. Eine Zahnrestauration, insbesondere eine aus Zirkonoxid, beginnt ihr Leben in einem völlig anderen Zustand als dem, in dem sie endet.

Was geschieht auf mikroskopischer Ebene?

Das Sintern funktioniert durch einen Prozess, der atomare Diffusion genannt wird. Bei hohen Temperaturen werden die Atome in den Materialpartikeln mobiler. Sie wandern über die Grenzen zwischen den Partikeln hinweg und schließen so effektiv die mikroskopischen Lücken und Poren, die im Ausgangszustand vorhanden sind.

Dieser Prozess verbindet die Partikel miteinander und erhöht die Dichte, Festigkeit und Stabilität des Materials erheblich.

Die Rolle von vorgesinterten Materialien

In einem modernen Dentallabor arbeiten Techniker nicht mit rohem Keramikpulver. Stattdessen verwenden sie industriell hergestellte Blöcke oder Scheiben aus Material, das bereits teilweise verarbeitet wurde.

Dieses „vorgesinterte“ oder „Grünzustands“-Material ist dicht genug, um gehandhabt zu werden, aber weich genug, um leicht von einer CAD/CAM-Maschine gefräst zu werden. Es hat eine Konsistenz, die oft mit Kreide verglichen wird.

Warum vor dem Sintern fräsen?

Der Hauptvorteil dieses Arbeitsablaufs ist Effizienz und Präzision. Das Fräsen der Restauration aus einem weichen, vorgesinterten Block ist deutlich schneller und verursacht viel weniger Verschleiß an den Fräswerkzeugen (Bohrern).

Die Bearbeitung des Materials in seinem endgültigen, vollständig gehärteten Zustand wäre extrem zeitaufwändig und kostspielig.

Der Sinterzyklus: Eine kontrollierte Transformation

Die Umwandlung vom weichen in den harten Zustand erfolgt in einem speziellen Dentalofen. Dieser Prozess, bekannt als Sinterzyklus, wird akribisch kontrolliert.

Die Aufheizphase (Ramp-Up)

Die Ofentemperatur wird über einen bestimmten Zeitraum schrittweise erhöht. Ein kontrolliertes Aufheizen ist entscheidend, um einen Thermoschock zu verhindern, der Risse oder Brüche in der empfindlichen Restauration verursachen könnte, bevor sie ihre volle Festigkeit erreicht.

Die Haltephase (Verweilzeit)

Sobald der Ofen seine Spitzentemperatur erreicht hat (die bei einigen Zirkonoxiden 1.500 °C überschreiten kann), wird diese für eine vorgeschriebene Zeit gehalten. Diese „Verweilzeit“ ermöglicht es dem atomaren Diffusionsprozess, sich zu vollenden, wodurch sichergestellt wird, dass die Restauration ihre maximale Dichte und die gewünschten physikalischen Eigenschaften erreicht.

Die Abkühlphase

Ebenso wie beim Aufheizen muss auch die Abkühlphase sorgfältig kontrolliert werden. Ein zu schnelles Abkühlen der Restauration kann innere Spannungen hervorrufen, die sie spröde und anfällig für spätere Ausfälle machen. Eine langsame, schrittweise Abkühlung gewährleistet ein stabiles und spannungsfreies Endprodukt.

Verständnis der Kompromisse und kritischen Faktoren

Um ein perfektes Ergebnis beim Sintern zu erzielen, ist es wichtig, die wichtigsten Variablen und ihre Konsequenzen zu verstehen. Der Prozess ist eine Wissenschaft, und geringfügige Abweichungen können erhebliche Auswirkungen haben.

Schrumpfung: Eine notwendige Konsequenz

Das bedeutendste Ergebnis der Verdichtung ist die Schrumpfung. Wenn die Poren zwischen den Partikeln eliminiert werden, schrumpft die gesamte Restauration in ihrer Größe.

Diese Schrumpfung ist kein Fehler, sondern ein vorhersehbarer Teil des Prozesses, typischerweise etwa 20-25 %. Die CAD-Konstruktionssoftware kompensiert dies automatisch, indem sie die Restauration in einem größeren Maßstab fräst, um sicherzustellen, dass sie auf die präzisen Abmessungen schrumpft, die für eine perfekte Passform erforderlich sind.

Temperatur und Zeit: Der Balanceakt

Die Endtemperatur und die Verweilzeit haben einen direkten Einfluss auf die endgültigen Eigenschaften der Restauration. Zum Beispiel kann das Sintern von Zirkonoxid bei einer höheren Temperatur seine Transluzenz erhöhen, was die Ästhetik verbessert.

Ein Überbrennen kann jedoch zu übermäßigem Kornwachstum im Material führen, was paradoxerweise seine Biegefestigkeit verringern kann. Die genaue Einhaltung der Herstellerspezifikationen ist nicht verhandelbar.

Ofenverunreinigung

Die Atmosphäre im Ofen muss makellos sein. Jegliche Verunreinigungen können in die Keramik eingebrannt werden, was zu Verfärbungen führt und das ästhetische Ergebnis der endgültigen Restauration beeinträchtigt. Deshalb sind regelmäßige Ofenreinigung und Kalibrierung wesentliche Protokolle.

Die richtige Wahl für Ihr Ziel treffen

Der Erfolg einer gesinterten Restauration hängt von der strikten Einhaltung wissenschaftlich validierter Protokolle ab. Ihr Ziel für die endgültige Prothese bestimmt, worauf Ihr Fokus liegen sollte.

- Wenn Ihr Hauptaugenmerk auf Genauigkeit und Passform liegt: Stellen Sie sicher, dass Ihre CAD-Software perfekt auf den spezifischen Schrumpfungsfaktor des verwendeten Materialblocks kalibriert ist.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Haltbarkeit liegt: Halten Sie sich strikt an die vom Hersteller empfohlene Spitzentemperatur und Verweilzeit, da ein Untersintern zu einer schwachen und unzuverlässigen Restauration führt.

- Wenn Ihr Hauptaugenmerk auf Ästhetik liegt: Verwenden Sie den präzisen, vom Hersteller validierten Sinterzyklus, der entwickelt wurde, um die gewünschte Transluzenz zu erreichen, ohne die strukturelle Integrität zu beeinträchtigen.

Die Beherrschung der Sinterprinzipien ist grundlegend für die Herstellung durchweg starker, ästhetischer und perfekt passender Zahnrestaurationen.

Zusammenfassungstabelle:

| Wichtiger Sinterfaktor | Auswirkungen auf die endgültige Restauration |

|---|---|

| Temperatur & Verweilzeit | Bestimmt die endgültige Festigkeit und Transluzenz. Entscheidend für Ästhetik und Haltbarkeit. |

| Kontrolliertes Heizen/Kühlen | Verhindert Thermoschock und innere Spannungen, vermeidet Risse und Sprödigkeit. |

| Vorhersehbare Schrumpfung (~20-25%) | CAD-Software kompensiert dies und stellt sicher, dass die Restauration perfekt zum Patienten passt. |

| Ofenatmosphäre | Eine makellose Umgebung ist unerlässlich, um Verunreinigungen und Verfärbungen zu vermeiden. |

Erzielen Sie jedes Mal perfekte Sinterergebnisse

Die Herstellung starker, ästhetisch perfekter und präzise passender Zahnrestaurationen wie Zirkonoxidkronen erfordert eine präzise Kontrolle über den Sinterprozess. Die richtige Laborausstattung ist grundlegend für diesen Erfolg.

KINTEK ist spezialisiert auf Hochleistungs-Dentalsinteröfen und Laborgeräte, die entwickelt wurden, um die konstanten Temperaturen und sauberen Umgebungen zu liefern, die für makellose Ergebnisse notwendig sind. Unsere Lösungen helfen Dentallaboren, die Effizienz zu steigern, die Materialintegrität zu gewährleisten und die höchsten Pflegestandards zu erfüllen.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere Experten, um den idealen Sinterofen für Ihre spezifischen Materialien und Ihren Arbeitsablauf zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die Nachteile der Biomassekonversion? Hohe Kosten, logistische Hürden und Umweltkompromisse

- Welche Bedeutung hat die Verwendung eines Rohrofens mit vakuumversiegelten Quarzrohren? Meistere die Keramiksynthese

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was ist die Sputterspannung eines Magnetrons? Optimieren Sie Ihren Dünnschichtabscheidungsprozess