Kurz gesagt, das Sintern mit Wasserstoff ist ein Hochtemperatur-Fertigungsprozess, bei dem eine wasserstoffreiche Atmosphäre verwendet wird, um pulverförmige Materialien miteinander zu verbinden. Im Gegensatz zum Sintern in Luft oder mit Inertgasen wirkt Wasserstoff aktiv als chemisches Reinigungsmittel, indem es Oberflächenoxide reduziert und Verunreinigungen aus den Materialien entfernt. Dies führt zu Teilen mit überlegener mechanischer Festigkeit, höherer Reinheit und einer charakteristisch hellen, sauberen Oberfläche.

Der Hauptzweck der Verwendung von Wasserstoff beim Sintern besteht darin, eine starke reduzierende Atmosphäre zu schaffen. Diese Umgebung entfernt chemisch Sauerstoff von den Metallpartikeln und ermöglicht so die Bildung stärkerer, sauberer metallischer Bindungen, als dies in weniger reaktiven Atmosphären möglich ist.

Wie Wasserstoff die Sinterumgebung verändert

Um den Wert des Wasserstoffsinterns zu verstehen, müssen Sie zunächst die Rolle der Ofenatmosphäre verstehen. Die Gase, die die Teile während des Erhitzens umgeben, bestimmen die chemischen Reaktionen, die auf der Oberfläche des Materials ablaufen.

Schaffung einer reduzierenden Atmosphäre

Eine „reduzierende“ Atmosphäre ist eine, die aktiv Sauerstoff entfernt. Wasserstoff (H₂) ist besonders bei hohen Temperaturen hochreaktiv und sucht aggressiv nach Sauerstoffatomen, um sich mit ihnen zu verbinden.

Dies ist das genaue Gegenteil einer „oxidierenden“ Atmosphäre (wie offene Luft), die eine Oxidschicht auf das heiße Metall auftragen und so verhindern würde, dass die Partikel effektiv miteinander verbunden werden.

Die chemische Reaktion der Oxidreduktion

Fast alle Metallpulver weisen eine dünne Schicht aus Metalloxid auf ihrer Oberfläche auf. Beim Wasserstoffsintern reagiert der Wasserstoff mit diesen Oxiden (z. B. Eisenoxid, Chromoxid) zu Wasserdampf (H₂O).

Dieser Wasserdampf wird dann sicher aus dem Ofen abgeleitet, wodurch die Oberflächen der einzelnen Pulverpartikel auf mikroskopischer Ebene effektiv gereinigt werden.

Verhinderung weiterer Oxidation

Durch das Fluten der Ofenkammer mit hochreinem Wasserstoff wird praktisch der gesamte Luftsauerstoff verdrängt. Dies stellt sicher, dass sich beim Erhitzen keine neuen Oxide auf den Metalloberflächen bilden können, wodurch die Integrität des Materials während des gesamten Prozesses erhalten bleibt.

Die spürbaren Vorteile des Wasserstoffsinterns

Dieser chemische Reinigungsprozess führt direkt zu messbaren Verbesserungen des Endprodukts. Die Hauptvorteile sind direkt mit der Entfernung von Oxidbarrieren zwischen den Pulverpartikeln verbunden.

Überlegene mechanische Festigkeit

Durch die Eliminierung der Oxidschichten können die Metallpartikel direkte, robuste metallische Bindungen miteinander eingehen. Dies führt zu einem dichteren, weniger porösen Endteil mit deutlich verbesserter Zugfestigkeit, Härte und Gesamtbeständigkeit.

Erhöhte Reinheit und Sauberkeit

Über die reine Reduzierung von Oxiden hinaus kann die reaktive Wasserstoffatmosphäre auch helfen, andere Verunreinigungen wie Restkieselsäure abzustreifen. Dies führt zu einer Legierung höherer Reinheit, was für Hochleistungsanwendungen von entscheidender Bedeutung ist.

Eine helle, saubere Oberfläche

Die charakteristische „helle“ Oberfläche von wasserstoffgesinterten Teilen ist eine direkte visuelle Bestätigung der Wirksamkeit des Prozesses. Diese Helligkeit ist das Erscheinungsbild der reinen Metalloberfläche, die vollständig frei von den stumpf machenden Oxidschichten ist, die sich in anderen Atmosphären bilden würden.

Übliche Materialien und Anwendungen

Das Sintern mit Wasserstoff ist unerlässlich für Materialien, bei denen Leistung und Reinheit nicht verhandelbar sind.

Edelstähle

Dies ist eine sehr häufige Anwendung. Wasserstoff ist entscheidend für die Reduzierung der harten Chromoxide auf der Oberfläche von Edelstahlpulvern, was für die Erzielung einer ordnungsgemäßen Bindung und die Aufrechterhaltung der Korrosionsbeständigkeit des Materials unerlässlich ist.

Hochleistungslegierungen

Materialien wie Wolframkarbid und andere fortschrittliche Legierungen werden in anspruchsvollen Anwendungen wie Schneidwerkzeugen und verschleißfesten Komponenten eingesetzt. Diese Materialien erfordern die hochreine, sauerstofffreie Umgebung, die nur Wasserstoff oder ein Hochvakuum bieten kann, um ihr maximales Leistungspotenzial auszuschöpfen.

Spezialisierte Keramik-Metall-Verbundwerkstoffe

Bestimmte fortschrittliche Materialien, bekannt als Cermets, kombinieren die Eigenschaften von Keramiken und Metallen. Das Sintern mit Wasserstoff wird häufig eingesetzt, um die komplexe Bindung zu erleichtern, die für die Herstellung dieser Spezialteile mit einzigartigen physikalischen Eigenschaften erforderlich ist.

Abwägungen und Überlegungen verstehen

Obwohl das Sintern mit Wasserstoff leistungsstark ist, ist es keine universelle Lösung. Ein vertrauenswürdiger technischer Berater muss auf die erheblichen betrieblichen Kompromisse hinweisen.

Sicherheit und Ausrüstung

Wasserstoffgas ist hochentzündlich und erfordert spezielle Öfen, strenge Sicherheitsprotokolle und fortschrittliche Überwachungssysteme für einen sicheren Umgang. Dies stellt eine erhebliche Investition in Ausrüstung und Schulung dar.

Betriebskosten

Hochreines Wasserstoffgas und die spezialisierte Ausrüstung zu seiner Handhabung sind in der Regel teurer als Alternativen wie stickstoffbasierte Atmosphären oder Vakuumsintern.

Materialverträglichkeit

Ein kritischer Aspekt ist die Wasserstoffversprödung. Bei bestimmten Metallen, insbesondere einigen Stählen und Titanlegierungen, können Wasserstoffatome in die Struktur des Materials diffundieren und zu einem starken Verlust der Duktilität führen, wodurch das Teil spröde wird. Dieses Risiko muss für die spezifische verarbeitete Legierung sorgfältig bewertet werden.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Sinteratmosphäre wird vollständig durch Ihr Material, Ihr Budget und Ihre Leistungsanforderungen bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit, Dichte und Reinheit für reaktive Legierungen liegt: Das Sintern mit Wasserstoff ist oft die technisch überlegene Wahl für Materialien wie Edelstahl und Wolframkarbid.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für weniger reaktive Metalle liegt: Eine inerte Stickstoffatmosphäre oder ein Vakuumofen kann oft eine ausreichende Qualität zu geringeren Kosten und mit weniger Sicherheitskomplexitäten bieten.

- Wenn Sie mit Materialien arbeiten, die anfällig für Wasserstoffversprödung sind: Sie müssen Vakuum- oder Inertgasatmosphären priorisieren, um die wesentlichen mechanischen Eigenschaften des Materials zu erhalten.

Letztendlich ist die Wahl der richtigen Ofenatmosphäre eine kritische Entscheidung, die die Qualität und Leistung Ihrer fertigen Sinterkomponenten direkt steuert.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozess | Hochtemperatur-Verbindung von pulverförmigen Materialien in einer wasserstoffreichen Atmosphäre. |

| Hauptvorteil | Schafft eine reduzierende Umgebung, die Oberflächenoxide und Verunreinigungen entfernt. |

| Wichtigste Ergebnisse | Überlegene mechanische Festigkeit, erhöhte Reinheit, helle Oberfläche. |

| Ideale Materialien | Edelstähle, Wolframkarbid, Hochleistungslegierungen. |

| Hauptüberlegung | Höhere Betriebskosten und Sicherheitsanforderungen; Risiko der Wasserstoffversprödung bei einigen Legierungen. |

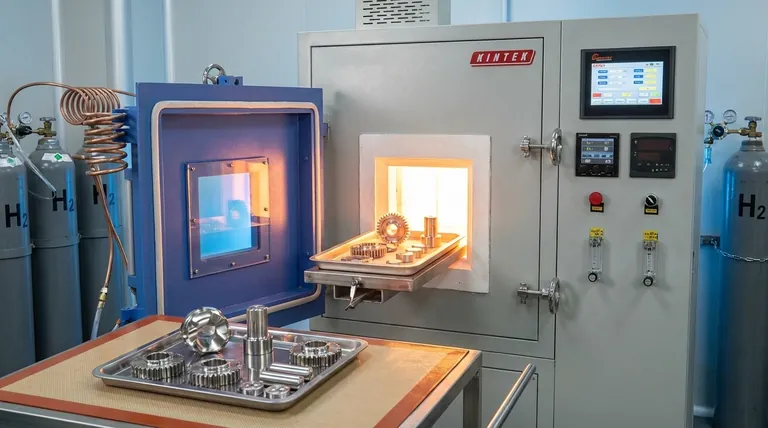

Müssen Sie Ihren Sinterprozess für maximale Festigkeit und Reinheit optimieren? KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen für Labor- und Industrieanwendungen. Unsere Expertise bei Ofenatmosphären, einschließlich des Wasserstoffsinterns, kann Ihnen helfen, die überlegenen Materialeigenschaften zu erzielen, die Ihre Hochleistungskomponenten erfordern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Material- und Projektziele zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Wofür werden Wasserstofföfen verwendet? Erreichen Sie Reinheit und Geschwindigkeit bei der Hochtemperaturverarbeitung

- Warum ist ein Hochtemperaturofen mit Wasserstoffatmosphäre für W-Cu-Komposite notwendig? Ermöglichen Sie überlegene Infiltration und Dichte

- Was sind die Hauptvorteile der Wasserstoffbefeuerung beim Sintern von Teilen? Erreichen von Spitzendichte & Korrosionsbeständigkeit

- Was ist Wasserstoffglühen? Erzielen Sie überlegene Materialeigenschaften durch Blankglühen

- Was sind die Auswirkungen von Wasserstoff (H2) in einer kontrollierten Ofenumgebung? Beherrschung von Reduktion und Risiko