Im Kern ist das Spark Plasma Sintering (SPS) eine fortschrittliche Pulververdichtungstechnik, die eine Kombination aus uniaxialem Druck und einem gepulsten Gleichstrom verwendet, um Materialien zu verdichten. Das Pulver wird in eine leitfähige Graphitform geladen, die gleichzeitig durch den Strom erhitzt und zur Druckausübung verwendet wird. Diese einzigartige Kombination ermöglicht außergewöhnlich schnelle Aufheizraten und Sinterzyklen, wodurch ein Prozess, der in einem herkömmlichen Ofen Stunden dauert, auf wenige Minuten reduziert wird.

SPS ist nicht nur eine Heizmethode; es ist eine feldunterstützte Sintertechnik, bei der elektrische Energie direkt zur Verdichtung beiträgt. Dies ermöglicht die Konsolidierung von Materialien bei niedrigeren Temperaturen und in deutlich kürzerer Zeit als bei herkömmlichen Methoden, wodurch feine Mikrostrukturen erhalten bleiben.

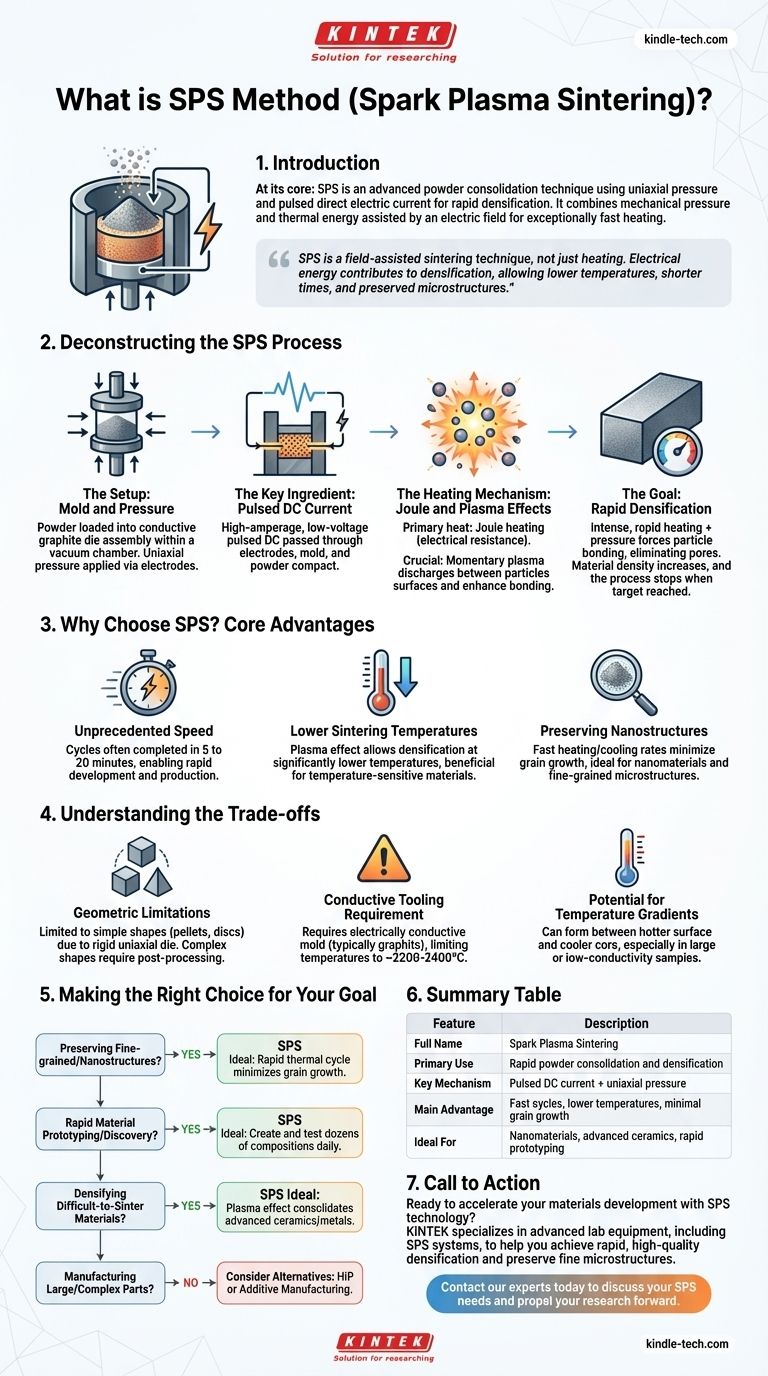

Den SPS-Prozess entschlüsseln

Um SPS zu verstehen, ist es am besten, es in seine wichtigsten Betriebsphasen zu unterteilen, vom anfänglichen Aufbau bis zum endgültigen verdichteten Produkt.

Der Aufbau: Form und Druck

Der Prozess beginnt mit dem Einfüllen des Pulvermaterials in eine Graphitmatrize. Diese gesamte Anordnung wird zwischen zwei Elektroden in einer Vakuumkammer platziert.

Ein mechanisches oder hydraulisches System übt uniaxialen Druck (Druck entlang einer einzigen Achse) auf das Pulver durch die Elektroden und Graphitstempel aus.

Die Schlüsselkomponente: Gepulster Gleichstrom

Sobald die Kammer evakuiert und Druck ausgeübt wurde, wird ein hochamperiger, niedervoltiger gepulster Gleichstrom (DC) durch die Elektroden, die Graphitform und oft auch durch die Probe selbst geleitet.

Diese direkte Stromanwendung ist das definierende Merkmal von SPS und die Quelle seiner Effizienz.

Der Heizmechanismus: Joule- und Plasmaeffekte

Die primäre Heizquelle ist die Joule-Erwärmung – die Wärme, die entsteht, wenn der elektrische Strom durch die widerstandsfähige Graphitform und den Pulverpressling fließt.

Entscheidend ist, dass auf mikroskopischer Ebene zwischen den Pulverpartikeln der gepulste Strom momentane Funken oder Plasmaentladungen erzeugen kann. Dieses Plasma hilft, die Oberflächen der Pulverpartikel zu reinigen, Oxide und Verunreinigungen zu entfernen, was die Bindung zwischen ihnen dramatisch verbessert.

Das Ziel: Schnelle Verdichtung

Die Kombination aus intensiver, schneller Erwärmung und angelegtem Druck zwingt die Pulverpartikel zur Bindung, wodurch die Poren zwischen ihnen eliminiert werden.

Das Material schrumpft in Echtzeit, während seine Dichte zunimmt. Der Prozess wird typischerweise gestoppt, sobald die Zieltemperatur erreicht ist und die Verdichtungsrate nachlässt, was darauf hindeutet, dass das Material nahezu volle Dichte erreicht hat.

Warum SPS wählen? Die Hauptvorteile

SPS ist nicht nur eine schnellere Version der konventionellen Erwärmung; sein einzigartiger Mechanismus bietet deutliche Vorteile für die Materialwissenschaft und -technik.

Beispiellose Geschwindigkeit

SPS-Zyklen sind bemerkenswert kurz und oft in 5 bis 20 Minuten abgeschlossen. Dies ermöglicht eine schnelle Materialentwicklung, -prüfung und -produktion im Vergleich zu den Stunden oder sogar Tagen, die für das konventionelle Ofensintern erforderlich sind.

Niedrigere Sintertemperaturen

Der Oberflächenaktivierungseffekt des Plasmas ermöglicht die Verdichtung bei deutlich niedrigeren Temperaturen als bei Methoden, die rein auf thermischer Energie basieren. Dies ist ein großer Vorteil für temperaturempfindliche Materialien.

Erhaltung von Nanostrukturen

Die extrem schnellen Aufheiz- und Abkühlraten, kombiniert mit kurzen Verarbeitungszeiten, verhindern effektiv Kornwachstum. Dies macht SPS zur führenden Technik zur Herstellung vollständig dichter Materialien unter Beibehaltung nanoskaliger oder feinkörniger Mikrostrukturen, die entscheidend für die Erzielung überlegener mechanischer oder funktioneller Eigenschaften sind.

Die Kompromisse verstehen

Obwohl leistungsstark, ist SPS keine Universallösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Geometrische Einschränkungen

Die Abhängigkeit von einer starren, uniaxialen Matrize bedeutet, dass SPS hauptsächlich für die Herstellung einfacher Formen wie Pellets, Scheiben oder rechteckiger Stäbe geeignet ist. Komplexe, dreidimensionale Formen sind ohne erhebliche Nachbearbeitung nicht realisierbar.

Anforderung an leitfähige Werkzeuge

Der Prozess erfordert grundsätzlich eine elektrisch leitfähige Form, die fast immer aus Graphit besteht. Dies begrenzt die maximal erreichbare Temperatur auf etwa 2200-2400 °C, da Graphit bei höheren Temperaturen zu zerfallen beginnt.

Potenzial für Temperaturgradienten

Da die Erwärmung durch Stromfluss durch die Matrize erzeugt wird, kann sich ein Temperaturgradient zwischen der heißeren Oberfläche und dem kühleren Kern der Probe bilden. Dieser Effekt ist bei größeren Proben oder Materialien mit geringer Wärmeleitfähigkeit stärker ausgeprägt und erfordert eine sorgfältige Prozessoptimierung zur Steuerung.

Die richtige Wahl für Ihr Ziel treffen

SPS ist ein spezialisiertes Werkzeug. Nutzen Sie diesen Leitfaden, um festzustellen, ob es mit Ihrem Ziel übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung feinkörniger oder Nanostrukturen liegt: SPS ist aufgrund seines schnellen thermischen Zyklus, der das Kornwachstum minimiert, die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf schnellem Material-Prototyping oder der Entdeckung liegt: Die Geschwindigkeit des SPS-Prozesses ermöglicht es Ihnen, Dutzende von Materialzusammensetzungen an einem einzigen Tag schnell zu erstellen und zu testen.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung schwer zu sinternder Materialien liegt: Der Plasmaeffekt bei SPS kann fortschrittliche Keramiken oder hochschmelzende Metalle konsolidieren, die herkömmlichen Sintermethoden widerstehen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer oder komplex geformter Teile liegt: SPS ist nicht die beste Methode; ziehen Sie Alternativen wie Heißisostatisches Pressen (HIP) oder additive Fertigung in Betracht.

Bei korrekter Anwendung ist Spark Plasma Sintering eines der leistungsstärksten und effizientesten Werkzeuge zur Herstellung von Bulk-Materialien der nächsten Generation.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Vollständiger Name | Spark Plasma Sintering |

| Primäre Verwendung | Schnelle Pulververdichtung und -densifizierung |

| Schlüsselmechanismus | Gepulster Gleichstrom + uniaxialer Druck |

| Hauptvorteil | Schnelle Zyklen, niedrigere Temperaturen, minimales Kornwachstum |

| Ideal für | Nanomaterialien, fortschrittliche Keramiken, Rapid Prototyping |

Bereit, Ihre Materialentwicklung mit der SPS-Technologie zu beschleunigen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich SPS-Systeme, um Ihnen zu helfen, eine schnelle, hochwertige Verdichtung Ihrer Pulvermaterialien zu erreichen. Unser Fachwissen stellt sicher, dass Sie feine Mikrostrukturen erhalten und Materialien der nächsten Generation effizient entwickeln können.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein SPS-System Ihre spezifischen Laboranforderungen erfüllen und Ihre Forschung vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Dreidimensionales elektromagnetisches Siebinstrument

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- CF KF Flansch Vakuum-Elektroden-Durchführung Kabelabdichtungseinheit für Vakuumsysteme

Andere fragen auch

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung