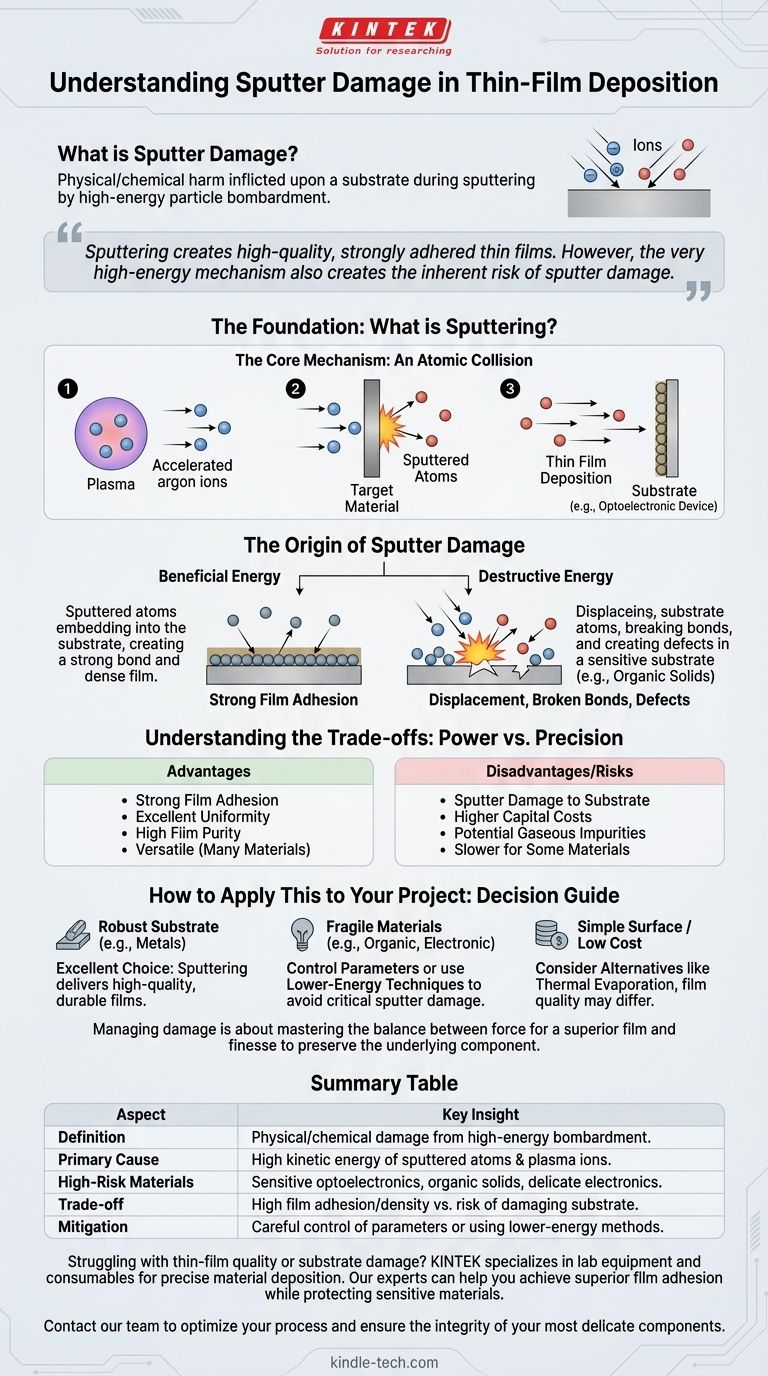

In der Welt der fortschrittlichen Materialwissenschaft bezieht sich Sputterschaden auf die physikalische oder chemische Schädigung eines Substrats während des Dünnschichtabscheidungsprozesses, der als Sputtern bekannt ist. Dieser Schaden wird durch den Beschuss des Substrats mit energiereichen Teilchen verursacht, was ein häufiges Problem bei der Abscheidung von Materialien wie transparenten Elektroden auf empfindlichen optoelektronischen Bauteilen darstellt.

Sputtern ist eine leistungsstarke und vielseitige Methode zur Herstellung hochwertiger, stark haftender Dünnschichten. Der hoch-energetische Mechanismus, der es so effektiv macht, ist jedoch auch sein größter Nachteil und birgt das inhärente Risiko von Sputterschäden am darunter liegenden Material.

Was ist Sputtern? Die Grundlage des Prozesses

Um den Schaden zu verstehen, muss man zuerst den Prozess verstehen. Sputtern ist eine physikalische Gasphasenabscheidungstechnik (PVD), die verwendet wird, um außergewöhnlich dünne und gleichmäßige Filme auf einer Vielzahl von Oberflächen zu erzeugen.

Der Kernmechanismus: Ein atomarer Zusammenstoß

Der Prozess beginnt mit der Erzeugung eines Plasmas und der Beschleunigung von Ionen aus einem Inertgas (wie Argon) auf ein Quellmaterial, das als Target (Kathode) bezeichnet wird.

Wenn diese energiereichen Ionen auf das Target treffen, übertragen sie ihren Impuls und schlagen Atome aus dem Targetmaterial heraus oder „sputtern“ sie ab.

Diese ausgestoßenen Atome wandern dann durch die Vakuumkammer und lagern sich auf dem Substrat ab, wodurch sich schrittweise ein dünner Film mit hervorragenden Eigenschaften aufbaut.

Der Ursprung des Sputterschadens

Die gleiche Energie, die das Sputtern so effektiv für die Herstellung dichter, gut haftender Filme macht, ist auch die Quelle potenzieller Schäden.

Die Rolle energiereicher Teilchen

Die gesputterten Atome verlassen das Target mit erheblicher kinetischer Energie. Diese Energie ist vorteilhaft, da sie dazu beiträgt, dass die Atome leicht in die Substratoberfläche eindringen, wodurch eine sehr starke Bindung und eine dichte Filmstruktur entsteht.

Wenn Energie zerstörerisch wird

Wenn das Substrat empfindlich ist, kann dieser energiereiche Beschuss zerstörerisch sein. Er kann Atome im Kristallgitter des Substrats verschieben, chemische Bindungen aufbrechen oder die elektronischen Eigenschaften des Materials verändern.

Dies gilt insbesondere für Materialien wie organische Feststoffe, die unter Ionenbeschuss leicht degradiert werden können. Bei empfindlichen elektronischen Bauteilen kann dies Defekte verursachen, die die Funktion des Bauteils beeinträchtigen oder zerstören.

Die Abwägungen verstehen: Leistung vs. Präzision

Die Wahl des Sputterns ist eine Entscheidung, die auf einem klaren Satz von Vorteilen beruht, die gegen die inhärenten Risiken, einschließlich des Sputterschadens, abgewogen werden müssen.

Die Vorteile des Sputterns

Sputtern wird aus gutem Grund häufig in der Massenproduktion eingesetzt. Es bietet eine starke Filthaftung und ausgezeichnete Gleichmäßigkeit über große Flächen.

Der Prozess liefert eine hohe Filmreinheit und -dichte mit wenigen Defekten wie Pinholes. Entscheidend ist, dass er zur Abscheidung praktisch jedes Materials verwendet werden kann, einschließlich Verbindungen und Elementen mit extrem hohen Schmelzpunkten, die mit anderen Methoden schwer zu handhaben sind.

Die Nachteile und Risiken

Das primäre technische Risiko ist der Sputterschaden am Substrat. Der Prozess kann bei bestimmten Materialien auch langsamer sein als Alternativen und neigt zu höheren Investitionskosten für die Ausrüstung.

Da es außerdem in einem geringeren Vakuum als Techniken wie die Verdampfung arbeitet, kann die Tendenz größer sein, gasförmige Verunreinigungen in den Film oder das Substrat einzubringen.

Wie Sie dies auf Ihr Projekt anwenden

Ihre Wahl der Abscheidungsmethode muss mit der Empfindlichkeit Ihres Materials und Ihrem Endziel für die Filmqualität übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Filthaftung und -dichte auf einem robusten Substrat liegt: Sputtern ist aufgrund der hochwertigen, langlebigen Filme, die es erzeugt, eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung von zerbrechlichen organischen oder elektronischen Materialien liegt: Sie müssen die Sputterparameter (z. B. Druck, Leistung) sorgfältig steuern oder Techniken mit geringerer Energie in Betracht ziehen, um kritische Sputterschäden zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer einfachen, unempfindlichen Oberfläche zu geringeren Kosten liegt: Ein Prozess wie die thermische Verdampfung könnte ausreichend sein, obwohl die resultierende Filmqualität möglicherweise nicht mit der eines gesputterten Films mithalten kann.

Letztendlich geht es bei der Bewältigung von Sputterschäden darum, das Gleichgewicht zwischen der Kraft, die für einen überlegenen Film erforderlich ist, und der Finesse, die zur Erhaltung Ihrer zugrunde liegenden Komponente erforderlich ist, zu meistern.

Zusammenfassungstabelle:

| Aspekt | Wichtige Erkenntnis |

|---|---|

| Definition | Physikalische/chemische Schädigung eines Substrats, verursacht durch den Beschuss mit energiereichen Teilchen während des Sputterns. |

| Hauptursache | Die hohe kinetische Energie der gesputterten Atome und der im Abscheidungsprozess verwendeten Plasmaionen. |

| Hochrisikomaterialien | Empfindliche optoelektronische Bauteile, organische Feststoffe und empfindliche elektronische Komponenten. |

| Abwägung | Hohe Filthaftung und -dichte gegenüber dem Risiko der Beschädigung des darunter liegenden Substrats. |

| Minderung | Sorgfältige Steuerung der Sputterparameter (Druck, Leistung) oder Verwendung von Abscheidungstechniken mit geringerer Energie. |

Haben Sie Probleme mit der Dünnschichtqualität oder Substratschäden? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die präzise Materialabscheidung. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Sputtersystems oder einer alternativen Methode, um eine hervorragende Filthaftung zu erzielen und gleichzeitig Ihre empfindlichen Materialien zu schützen. Kontaktieren Sie unser Team noch heute, um Ihren Prozess zu optimieren und die Integrität Ihrer empfindlichsten Komponenten zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Kundenspezifische PTFE-Teflon-Teilehersteller für säure- und alkalibeständige chemische Pulvermaterialschaufeln

- Kundenspezifische Bornitrid (BN) Keramikteile

Andere fragen auch

- Was sind die Vorteile der Sputterabscheidung? Erreichen Sie überlegene Haftung, Dichte und Materialvielfalt

- Was sind die Vorteile der Verwendung eines Hot-Wall LP-MOCVD-Systems? Überlegene konforme Beschichtung für komplexe 3D-Geometrien

- Was sind die sequenziellen Schritte des chemischen Gasphasenabscheidungsprozesses (CVD)? Beherrschen Sie den 6-Phasen-Lebenszyklus

- Welche Methode wird hauptsächlich zur Synthese von einwandigen Kohlenstoffnanoröhrchen verwendet? Chemical Vapor Deposition (CVD) ist der Industriestandard

- Welche Kernprozessbedingungen bietet ein CVD-Ofen für Graphen? Erzielung hochreiner kristalliner Filme

- Welche Art von CVD-Prozess ist das? Ein Leitfaden zu den Typen und Anwendungen der chemischen Gasphasenabscheidung

- Was ist die Niederdruck-CVD (LPCVD)? Erreichen Sie eine überlegene Gleichmäßigkeit von Dünnschichten

- Was sind die neuen F&E-Richtungen für LPCVD-Anlagen? Fortgeschrittene Spannungskontrolle und multifunktionale Systeme