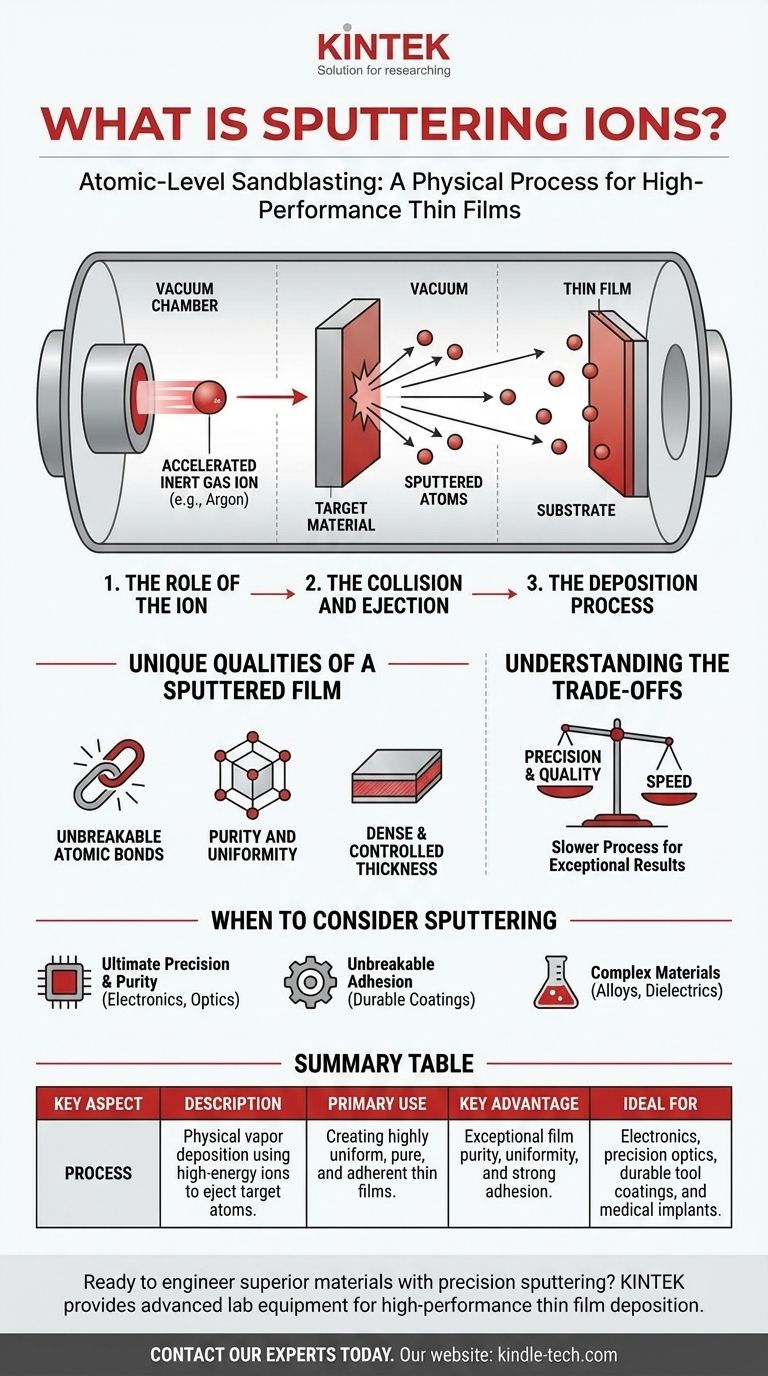

Im Wesentlichen ist Sputtern ein physikalischer Prozess, bei dem hochenergetische Ionen ein festes Material bombardieren und Atome von dessen Oberfläche lösen. Diese ausgestoßenen Atome wandern dann und lagern sich auf einem nahegelegenen Objekt ab, wodurch eine außergewöhnlich dünne und gleichmäßige Beschichtung entsteht. Diese Technik, auch als Ionenstrahlabscheidung (IBD) bekannt, ist grundlegend für die Herstellung von Hochleistungsmaterialien in Bereichen wie Elektronik und Optik.

Das Kernkonzept ist, dass Sputtern keine chemische Reaktion ist. Es ist ein rein physikalisches „Sandstrahlen auf atomarer Ebene“, das die kontrollierte Übertragung von Material von einem Quelltarget zu einem Endprodukt, Atom für Atom, ermöglicht.

Der Kernmechanismus: Wie Sputtern funktioniert

Um den Wert des Sputterns zu verstehen, müssen Sie zunächst die beteiligte Physik visualisieren. Der Prozess ist eine Kette von Ursache und Wirkung, beginnend mit einem beschleunigten Ion und endend mit einem abgeschiedenen Atom.

Die Rolle des Ions

Der Prozess beginnt mit einem Ion, typischerweise aus einem Edelgas wie Argon. Diesem Ion wird durch Beschleunigung in einem elektrischen Feld eine hohe kinetische Energie verliehen.

Es fungiert als Projektil, das auf einen Block des Materials gerichtet ist, das Sie abscheiden möchten, der als Target bezeichnet wird. Der Zweck des Ions ist es lediglich, Energie zu transportieren und abzugeben.

Die Kollision und der Ausstoß

Wenn das hochenergetische Ion auf das Targetmaterial trifft, überträgt es seinen Impuls und seine Energie auf die Atome in der Oberfläche des Targets.

Diese Energieübertragung ist wie ein kräftiger Billardstoß. Wenn ein Atom an der Oberfläche genügend Energie aus der Kollision erhält, kann es seine atomaren Bindungen überwinden und physikalisch aus dem Target ausgestoßen oder gesputtert werden. Diese ausgestoßenen Partikel sind typischerweise neutrale Atome, keine Ionen.

Der Abscheidungsprozess

Diese neu freigesetzten Atome bewegen sich durch eine Vakuumkammer und landen auf einer nahegelegenen Oberfläche, die als Substrat bekannt ist.

Wenn Millionen dieser Atome auf dem Substrat landen, bauen sie Schicht für Schicht auf und bilden einen neuen, extrem dünnen Film. Da der Prozess so kontrolliert ist, ist der resultierende Film sehr gleichmäßig und dicht.

Die einzigartigen Eigenschaften eines gesputterten Films

Das „Warum“ hinter dem Sputtern liegt in der unvergleichlichen Qualität der Filme, die es produziert. Die physikalische Natur des Abscheidungsprozesses verleiht einzigartige und sehr wünschenswerte Eigenschaften.

Unzerbrechliche atomare Bindungen

Der Hinweis auf eine „praktisch unzerbrechliche“ Bindung ist keine Übertreibung. Die gesputterten Atome treffen mit erheblicher kinetischer Energie auf dem Substrat auf, was ihnen hilft, eine dichte, eng gepackte Struktur mit extrem starker Haftung an der Oberfläche zu bilden.

Reinheit und Gleichmäßigkeit

Da das Sputtern im Vakuum und unter Verwendung eines Inertgases stattfindet, ist das Kontaminationsrisiko außergewöhnlich gering. Dies führt zu einem sehr reinen Film.

Darüber hinaus kann der Prozess fein gesteuert werden, um sicherzustellen, dass die Filmdicke über das gesamte Substrat gleichmäßig ist, was für Anwendungen wie optische Linsen und Halbleiterwafer entscheidend ist.

Die Kompromisse verstehen

Kein technischer Prozess ist ohne Kompromisse. Obwohl leistungsstark, hat das Sputtern praktische Überlegungen, die definieren, wann es die richtige Wahl ist.

Präzision vs. Geschwindigkeit

Das Aufbauen eines Films Schicht für Schicht auf atomarer Ebene ist ein von Natur aus langsamer Prozess. Die außergewöhnliche Präzision und Qualität gesputterter Filme geht oft auf Kosten der Abscheidungsgeschwindigkeit.

Für Anwendungen, bei denen schnell dicke Beschichtungen benötigt werden und absolute Gleichmäßigkeit nicht kritisch ist, könnten andere Methoden wie thermische Verdampfung oder chemische Gasphasenabscheidung besser geeignet sein.

Die Bedeutung von „kostengünstig“

Sputtern gilt als kostengünstig für Anwendungen, bei denen seine einzigartigen Vorteile eine Anforderung sind. Die Ausrüstung ist komplex, aber die Fähigkeit, hochbeständige, reine und gleichmäßige Filme aus fast jedem Material herzustellen, rechtfertigt oft die Investition.

Die Kosten stehen im Verhältnis zur hochwertigen Leistung des Endprodukts. Es ist kein „billiger“ Prozess in absoluten Zahlen, bietet aber einen Wert, der sonst schwer zu erreichen ist.

Wann Sie Sputtern für Ihr Projekt in Betracht ziehen sollten

Die Wahl einer Abscheidungsmethode hängt ausschließlich von Ihrem Endziel ab. Die Entscheidung für das Sputtern hängt davon ab, ob Sie die spezifischen Eigenschaften benötigen, die es liefert.

- Wenn Ihr Hauptaugenmerk auf ultimativer Filmpräzision und Reinheit liegt: Sputtern ist der Goldstandard für die Herstellung hochgleichmäßiger, dichter Filme für anspruchsvolle Anwendungen wie Präzisionsoptiken oder Halbleiterbauelemente.

- Wenn Ihr Hauptaugenmerk auf unzerbrechlicher Haftung liegt: Die energetische Natur des Prozesses gewährleistet eine außergewöhnlich gute Haftung des abgeschiedenen Films, wodurch er ideal für langlebige, harte Beschichtungen auf Werkzeugen oder medizinischen Implantaten ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines komplexen oder spezialisierten Materials liegt: Da es sich um einen physikalischen Prozess handelt, kann Sputtern eine Vielzahl von Materialien abscheiden, einschließlich Metalle, Legierungen und Dielektrika, die für chemisch basierte Methoden eine Herausforderung darstellen.

Indem Sie die Mechanik des Sputterns verstehen, können Sie dessen Leistungsfähigkeit besser nutzen, um Materialien auf atomarer Ebene zu konstruieren.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung unter Verwendung hochenergetischer Ionen zum Ausstoßen von Targetatomen. |

| Hauptanwendung | Erzeugung hochgleichmäßiger, reiner und haftender Dünnschichten. |

| Hauptvorteil | Außergewöhnliche Filmreinheit, Gleichmäßigkeit und starke Haftung. |

| Ideal für | Elektronik, Präzisionsoptik, langlebige Werkzeugbeschichtungen und medizinische Implantate. |

Bereit, überlegene Materialien mit Präzisionssputtern zu entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für die Hochleistungs-Dünnschichtabscheidung benötigt werden. Egal, ob Sie Halbleiterbauelemente, Präzisionsoptiken oder langlebige Beschichtungen entwickeln, unser Fachwissen stellt sicher, dass Sie höchste Filmreinheit, Gleichmäßigkeit und Haftung erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschung und Entwicklung sowie Produktion beschleunigen können.

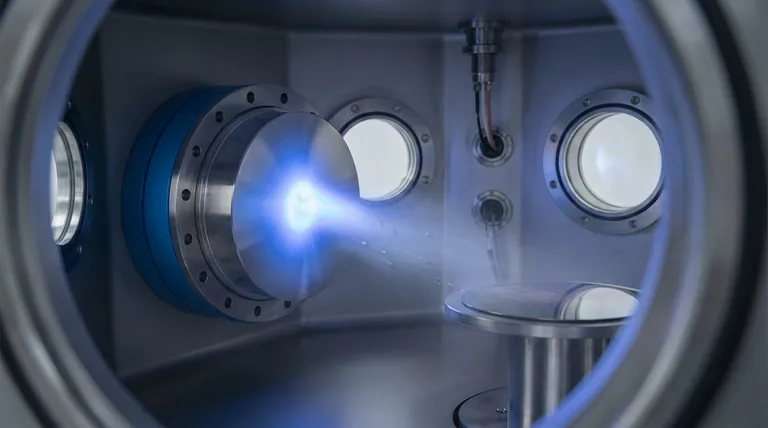

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Labormaßstabs Induktionsschmelzofen mit Vakuum

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen