Im Kern ist Sputtern eine äußerst vielseitige und präzise Vakuumtechnik, die zur Abscheidung ultradünner Materialschichten auf einer Oberfläche verwendet wird. Dieser physikalische Gasphasenabscheidungsprozess (PVD) ist grundlegend für die Herstellung unzähliger moderner Technologien, von den integrierten Schaltkreisen in Ihrem Telefon bis zu den Antireflexionsbeschichtungen auf Ihrer Brille. Er funktioniert, indem Atome von einem Ausgangsmaterial (einem "Target") ausgestoßen werden, die dann wandern und auf einem Substrat kondensieren, wodurch eine neue, funktionale Schicht entsteht.

Sputtern ist nicht nur eine Beschichtungsmethode; es ist ein grundlegender Prozess zur Oberflächengestaltung auf atomarer Ebene. Sein primärer Einsatz besteht darin, Dünnschichten mit spezifischen, hochkontrollierten optischen, elektrischen oder mechanischen Eigenschaften zu erzeugen, die für fortgeschrittene Anwendungen entscheidend sind.

Wie Sputtern als Werkzeug im atomaren Maßstab funktioniert

Sputtern ist ein physikalischer, kein chemischer Prozess. Das Verständnis dieses Unterschieds ist entscheidend, um seine Fähigkeiten zu erfassen.

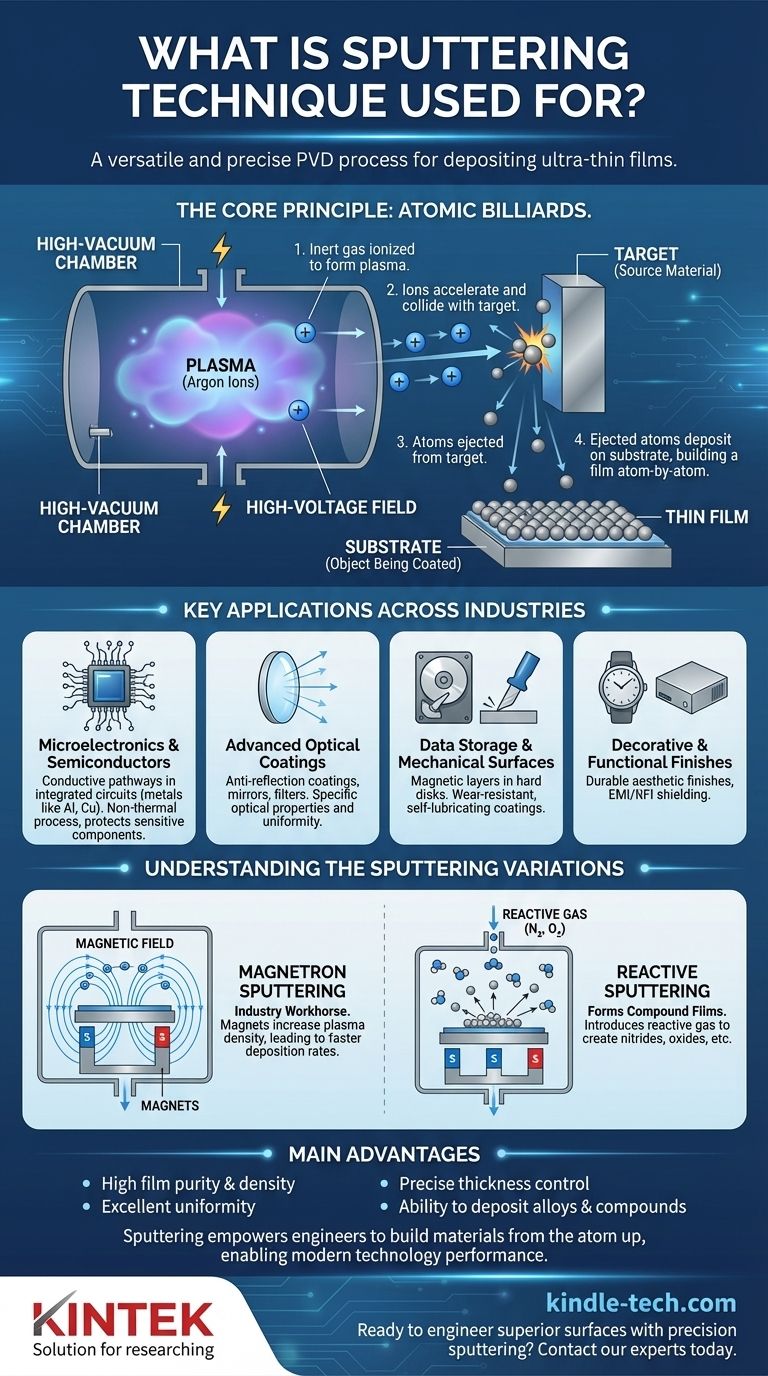

Das Kernprinzip: Atomares Billard

Der Prozess findet in einer Hochvakuumkammer statt. Ein Hochspannungs-Elektrofeld ionisiert ein Inertgas (typischerweise Argon), indem es Elektronen von den Gasatomen entfernt und ein Plasma aus positiv geladenen Ionen erzeugt.

Diese hochenergetischen Ionen werden dann beschleunigt und auf das "Target" gerichtet, einen Block des Materials, das Sie abscheiden möchten. Wenn die Ionen mit dem Target kollidieren, übertragen sie Impuls und stoßen Atome von dessen Oberfläche aus – ein Prozess, der konzeptionell dem Aufbrechen eines Billardkugel-Racks durch eine weiße Kugel ähnelt.

Abscheidung: Aufbau der Dünnschicht

Die ausgestoßenen Targetatome bewegen sich durch die Vakuumkammer und landen auf dem "Substrat" – dem zu beschichtenden Objekt. Da dies Atom für Atom in einer kontrollierten Umgebung geschieht, ist die resultierende Schicht außergewöhnlich gleichmäßig, dicht und rein, mit einer Dicke, die von wenigen Nanometern bis zu mehreren Mikrometern kontrolliert werden kann.

Schlüsselanwendungen in verschiedenen Branchen

Die Fähigkeit, solch präzise Schichten zu erzeugen, macht das Sputtern in Sektoren, in denen die Materialleistung von größter Bedeutung ist, unverzichtbar.

Mikroelektronik und Halbleiter

Sputtern ist ein Eckpfeiler der Halbleiterfertigung. Es wird verwendet, um die dünnen Metallschichten (wie Aluminium oder Kupfer) abzuscheiden, die die leitenden Bahnen in integrierten Schaltkreisen bilden.

Da es sich um einen nicht-thermischen Prozess handelt, können Materialien abgeschieden werden, ohne empfindliche darunterliegende elektronische Komponenten zu beschädigen – eine kritische Anforderung in der Mikrochip-Herstellung.

Fortschrittliche optische Beschichtungen

Die Technik wird verwendet, um Schichten mit spezifischen optischen Eigenschaften zu erzeugen. Anwendungen umfassen Antireflexionsbeschichtungen auf Linsen, reflektierende Schichten auf Spiegeln und Architekturglas sowie Filter, die bestimmte Lichtwellenlängen durchlassen oder blockieren.

Datenspeicher und mechanische Oberflächen

Sputtern war eine der frühesten Methoden zur Herstellung von Computerfestplatten, wobei die magnetischen Schichten, die Daten speichern, abgeschieden wurden.

Es wird auch verwendet, um superharte, verschleißfeste Schichten auf Schneidwerkzeugen und selbstschmierende Beschichtungen auf mechanischen Komponenten zu erzeugen, wodurch deren Betriebslebensdauer dramatisch verlängert wird.

Dekorative und funktionale Oberflächen

Vom metallischen Glanz einer Uhr bis zur EMI/RFI-Abschirmung an Elektronikgehäusen bietet Sputtern langlebige und gleichmäßige dekorative und funktionale Beschichtungen.

Die Sputter-Variationen verstehen

Nicht jedes Sputtern ist gleich. Der Grundprozess wurde verfeinert, um spezifische technische Herausforderungen zu lösen, was zu mehreren Schlüsselvariationen führte.

Magnetron-Sputtern: Das Arbeitspferd der Industrie

Die gebräuchlichste industrielle Methode ist das Magnetron-Sputtern. Durch die Platzierung leistungsstarker Magnete hinter dem Target wird ein Magnetfeld erzeugt, das Elektronen nahe der Targetoberfläche einfängt.

Dies erhöht die Effizienz des Gasionisierungsverfahrens erheblich, was zu einem dichteren Plasma und viel schnelleren Abscheidungsraten führt. Diese Innovation machte das Sputtern für die Großproduktion wirtschaftlich rentabel.

Reaktives Sputtern: Neue Verbindungen schaffen

Beim reaktiven Sputtern wird ein reaktives Gas wie Stickstoff oder Sauerstoff zusammen mit dem Inertgas absichtlich in die Vakuumkammer eingebracht.

Die gesputterten Metallatome reagieren auf ihrem Weg zum Substrat mit diesem Gas und bilden Verbindungsschichten wie Nitride oder Oxide. So werden Materialien wie haltbares Titannitrid (TiN) oder isolierendes Siliziumdioxid (SiO₂) erzeugt.

Häufige Einschränkungen und Kompromisse

Obwohl leistungsstark, ist Sputtern keine Universallösung. Die Ausrüstung ist komplex und erfordert eine Hochvakuumumgebung, was eine erhebliche Kapitalinvestition darstellt.

Die Abscheidungsraten können langsamer sein als bei anderen Methoden wie der thermischen Verdampfung, obwohl das Magnetron-Sputtern dies abmildert. Die Kosten und die Herstellung der Targetmaterialien können auch ein Faktor für bestimmte exotische Materialien sein.

Die richtige Wahl für Ihr Ziel treffen

Sputtern wird gewählt, wenn die Präzision und Qualität der Dünnschicht wichtiger sind als die reine Abscheidungsgeschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf hochreinen, komplexen elektronischen Schichten liegt: Sputtern ist die definitive Wahl für die Erzeugung der präzisen, mehrschichtigen leitenden und dielektrischen Strukturen, die in Halbleitern erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher optischer Leistung liegt: Die Technik bietet eine überlegene Kontrolle über Schichtdicke und Gleichmäßigkeit, unerlässlich für die Erzeugung von Hochleistungs-Antireflexions-, Reflexions- oder Filterschichten.

- Wenn Ihr Hauptaugenmerk auf überlegenen Materialeigenschaften liegt: Reaktives Sputtern ermöglicht es Ihnen, Verbindungsschichten mit außergewöhnlicher Härte, Beständigkeit oder spezifischen elektrischen Eigenschaften zu entwickeln, die in massiver Form nicht existieren.

Letztendlich befähigt Sputtern Ingenieure, Materialien atomar aufzubauen und so die Leistung zu ermöglichen, die die moderne Technologie definiert.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäre Verwendung | Abscheidung ultradünner, gleichmäßiger Materialschichten auf einem Substrat (Oberfläche). |

| Kernprinzip | Ein physikalischer Gasphasenabscheidungsprozess (PVD), der Impulsübertragung im Vakuum nutzt, um Atome von einem Target auszustoßen. |

| Schlüsselindustrien | Mikroelektronik, Halbleiter, fortschrittliche Optik, Datenspeicher, dekorative Oberflächen. |

| Hauptvorteile | Hohe Schichtreinheit und -dichte, ausgezeichnete Gleichmäßigkeit, präzise Dickenkontrolle, Fähigkeit zur Abscheidung von Legierungen und Verbindungen. |

| Häufige Variationen | Magnetron-Sputtern (hohe Effizienz), reaktives Sputtern (bildet Verbindungsschichten wie Nitride/Oxide). |

Bereit, überlegene Oberflächen mit Präzisions-Sputtern zu entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien für die Dünnschichtabscheidung. Ob Sie Halbleiter der nächsten Generation, Hochleistungs-Optikbeschichtungen oder langlebige Schutzschichten entwickeln, unser Fachwissen und unsere Lösungen sind auf die anspruchsvollen Anforderungen moderner Laborforschung und -entwicklung zugeschnitten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Dünnschichtanwendung unterstützen und Ihnen helfen können, eine unvergleichliche Materialleistung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Polygon-Pressform für Labor

Andere fragen auch

- Wofür steht LPCVD? Hochwertige, gleichmäßige Dünnschichten erschließen

- Was ist der Prozess des Magnetron-Sputterns? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Warum werden Dünnschichten verwendet? Um überlegene Oberflächeneigenschaften für jedes Material zu entwickeln

- Was sind Methoden zur Dünnschichtherstellung? Ein Leitfaden zu PVD- vs. CVD-Techniken

- Was sind die Vorteile der Dünnschichtpräparation? Erschließen Sie Oberflächeneigenschaften für Hochleistungsmaterialien

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur Beherrschung der chemischen Gasphasenabscheidung

- Welche Methode eignet sich am besten zur Synthese von einschichtigem Graphen? Meister-CVD für hochwertige Produktion

- Welche Vorteile bietet CVD-Ausrüstung für die Abscheidung von Pt auf TiO2? Atomare Präzision für überlegene Leistung