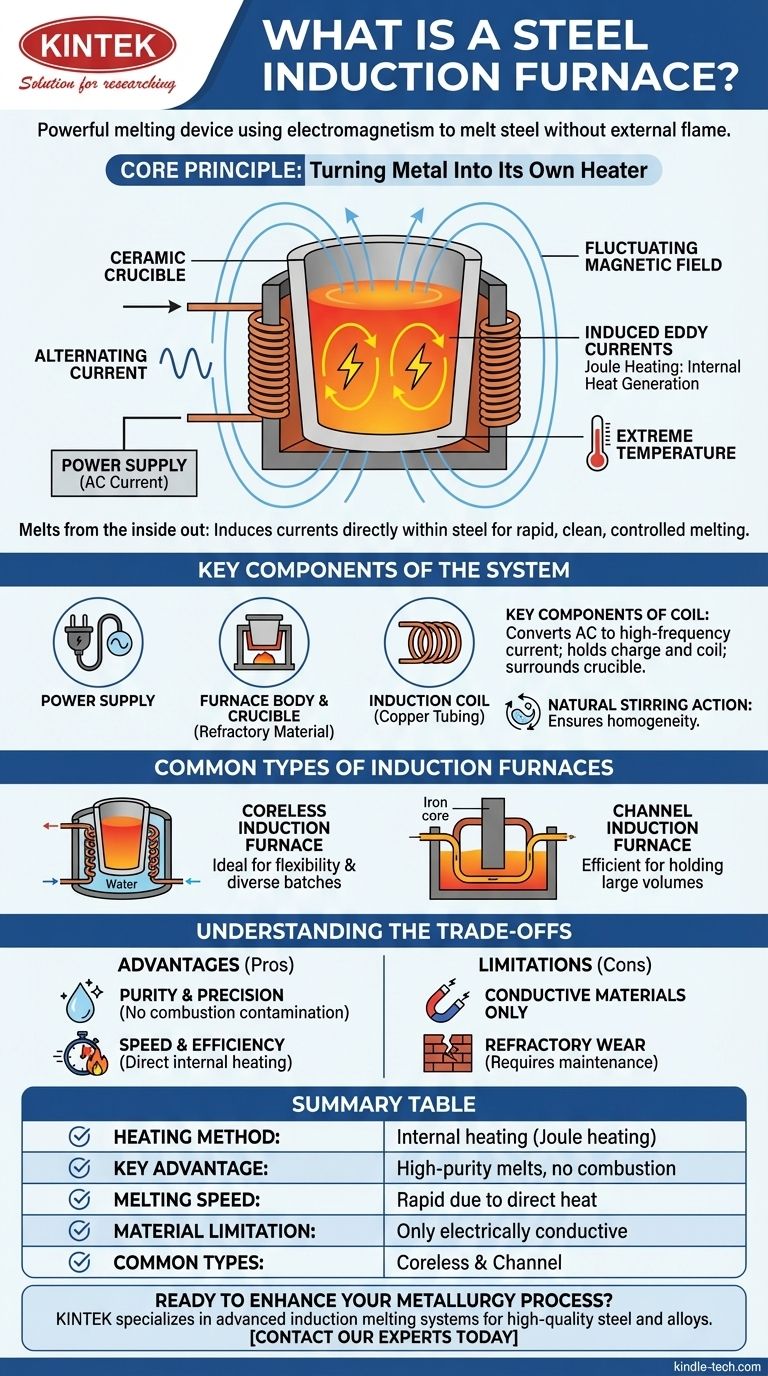

Im Wesentlichen ist ein Induktionsofen für Stahl ein leistungsstarkes Schmelzgerät, das die Prinzipien des Elektromagnetismus nutzt, um Stahl und andere Metalle ohne externe Flamme oder Brennstoff zu schmelzen. Anstatt die Außenseite eines Behälters zu erhitzen, leitet er einen starken Wechselstrom durch eine Kupferspule, die ein schwankendes Magnetfeld erzeugt, das die Metallcharge selbst zur Wärmequelle macht.

Die Kernaussage ist, dass Induktionsöfen Metall von innen nach außen schmelzen. Durch die Induktion starker elektrischer Ströme direkt im Stahl erreicht der Ofen ein schnelles, sauberes und hochkontrolliertes Schmelzen, was für die Herstellung hochwertiger Legierungen mit präzisen Zusammensetzungen unerlässlich ist.

Das Kernprinzip: Metall in seinen eigenen Heizkörper verwandeln

Ein Induktionsofen arbeitet nach einer cleveren Anwendung der Physik. Er verbrennt keinen Brennstoff; er nutzt Energie, um das Metall dazu zu bringen, sich selbst zu erhitzen.

Die Induktionsspule

Der Prozess beginnt mit einer leistungsstarken Induktionsspule, die typischerweise aus hohlen Kupferrohren besteht. Ein Hochleistungs-Wechselstrom mit variabler Frequenz wird durch diese Spule geleitet, die einen nichtleitenden Behälter, den Tiegel, umgibt.

Das elektromagnetische Feld

Dieser durch die Spule fließende Wechselstrom erzeugt ein starkes und schnell wechselndes Magnetfeld in dem Raum innerhalb und um die Spule, genau dort, wo die feste Metallcharge (wie Stahlschrott) platziert ist.

Induzierte Wirbelströme

Das Magnetfeld durchdringt den elektrisch leitenden Stahl und induziert kreisförmige elektrische Ströme im Metall selbst. Diese induzierten Ströme werden als Wirbelströme bezeichnet.

Widerstand und Wärme

Der Stahl hat einen natürlichen Widerstand gegen den Fluss dieser Wirbelströme. Dieser Widerstand erzeugt auf atomarer Ebene Reibung, die durch einen Prozess namens Joulesche Erwärmung immense Wärme erzeugt. Diese interne Wärme erhöht die Temperatur des Metalls schnell auf seinen Schmelzpunkt und darüber hinaus.

Schlüsselkomponenten des Systems

Ein Induktionsofen ist mehr als nur eine Spule. Es ist ein integriertes System, bei dem jedes Teil eine entscheidende Rolle spielt.

Die Stromversorgung

Dies ist das Herzstück des Ofens. Sie nimmt Standard-Drehstrom auf und wandelt ihn in den spezifischen Hochstrom mit variabler Frequenz um, der erforderlich ist, um die Induktionsspule effektiv zu betreiben.

Der Ofenkörper und der Tiegel

Die Ofenstruktur hält die Spule und den Tiegel. Der Tiegel ist ein Gefäß aus hochbeständigen feuerfesten Materialien, die den extremen Temperaturen von geschmolzenem Stahl standhalten können.

Natürliche Rührwirkung

Ein wesentlicher Vorteil des Prozesses ist, dass die elektromagnetischen Kräfte, die die Wirbelströme induzieren, auch eine kräftige Rührwirkung im geschmolzenen Metall verursachen. Dies gewährleistet eine gleichmäßige Temperatur und eine homogene Mischung der Legierungselemente.

Gängige Arten von Induktionsöfen

Obwohl das Prinzip dasselbe bleibt, kann das Design je nach Anwendung variieren.

Tiegellose Induktionsöfen

Dies ist das gebräuchlichste Design. Der Tiegel mit der Charge wird direkt in die wassergekühlte Spule gelegt. Er wird für seine Flexibilität geschätzt und ist ideal zum Schmelzen einer breiten Palette von Legierungen in verschiedenen Chargengrößen.

Rinneninduktionsöfen

Dieser Typ funktioniert eher wie ein Transformator. Er verwendet einen Eisenkern mit einer Primärspule. Eine Schleife aus geschmolzenem Metall bildet eine Sekundärspule, wobei die Wärme in einem „Kanal“ erzeugt und in das Hauptbad zirkuliert. Diese sind äußerst effizient, um große Mengen geschmolzenen Metalls über lange Zeiträume zu halten.

Vor- und Nachteile verstehen

Keine Technologie ist für jedes Szenario perfekt. Das Verständnis der Vor- und Nachteile ist der Schlüssel zu ihrer richtigen Anwendung.

Vorteil: Reinheit und Präzision

Da keine Verbrennung von Brennstoff stattfindet, gibt es keine Nebenprodukte wie Gas oder Ruß, die das Metall verunreinigen könnten. Dies macht Induktionsöfen ideal für die Herstellung von hochreinen Stählen und Speziallegierungen mit exakten chemischen Zusammensetzungen.

Vorteil: Geschwindigkeit und Effizienz

Wärme wird direkt im Chargenmaterial erzeugt und nicht von einer externen Quelle übertragen. Dies führt zu sehr hohen Schmelzraten und einer größeren Energieeffizienz im Vergleich zu vielen traditionellen Ofentypen.

Einschränkung: Nur leitfähige Materialien

Das Grundprinzip beruht auf der Induktion von Strom in der Charge. Daher können Induktionsöfen nur zum Schmelzen von elektrisch leitfähigen Materialien verwendet werden.

Einschränkung: Verschleiß des Feuerfestmaterials

Die Kombination aus extremen Temperaturen und der konstanten Rührwirkung des geschmolzenen Metalls kann zu erheblichem Verschleiß der feuerfesten Auskleidung des Tiegels führen, was regelmäßige Wartung und Austausch erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Schmelztechnologie hängt ganz vom beabsichtigten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochreinen, spezialisierten Stahllegierungen liegt: Der Induktionsofen bietet eine unvergleichliche Kontrolle über die Zusammensetzung und eliminiert Verunreinigungen aus Brennstoffquellen.

- Wenn Ihr Hauptaugenmerk auf schnellen Schmelzzyklen und operativer Flexibilität liegt: Ein tiegelloser Induktionsofen ist ideal für seinen schnellen Start und seine Fähigkeit, verschiedene Chargengrößen effizient zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf der effizienten Aufrechterhaltung großer Mengen geschmolzenen Metalls liegt: Ein Rinneninduktionsofen ist aufgrund seiner hohen Energieeffizienz überlegen und somit perfekt für Halte- und Gießvorgänge.

Letztendlich ist der Induktionsofen für Stahl ein Eckpfeiler der modernen Metallurgie, da er eine saubere, schnelle und präzise Methode zum Schmelzen von Metall von innen nach außen bietet.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Heizmethode | Interne Erwärmung durch induzierte Wirbelströme (Joulesche Erwärmung). |

| Hauptvorteil | Hochreine Schmelzen, keine Verbrennungsverunreinigungen. |

| Schmelzgeschwindigkeit | Schnelles Schmelzen durch direkte interne Wärmeerzeugung. |

| Materialbeschränkung | Kann nur elektrisch leitfähige Materialien schmelzen. |

| Gängige Typen | Tiegellos (flexible Chargen) und Rinne (effizientes Halten). |

Bereit, Ihren metallurgischen Prozess mit präzisem, hochreinem Schmelzen zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Induktionsschmelzsystemen, die sich perfekt für die Herstellung von hochwertigem Stahl und Speziallegierungen eignen. Unsere Lösungen liefern die Geschwindigkeit, Reinheit und Kontrolle, die Ihre Forschung und Entwicklung oder Produktion benötigt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein Induktionsofen Ihre Abläufe optimieren und Ihre spezifischen metallurgischen Ziele erreichen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten