Als allgemeine Regel gilt: Schweißen erzeugt die stärkste Verbindung der drei Methoden. Dies liegt daran, dass Schweißen ein Fertigungsprozess ist, der die Grundmetalle, oft mit einem Zusatzwerkstoff, schmilzt und miteinander verschmilzt, um ein einziges, festes Stück zu bilden. Im Gegensatz dazu verbinden sowohl Hartlöten als auch Weichlöten Materialien, indem sie einen Zusatzwerkstoff zwischen ihnen schmelzen, ohne die Grundmetalle selbst zu schmelzen.

Die entscheidende Erkenntnis ist, dass "Festigkeit" keine einzelne Eigenschaft ist. Während Schweißen die höchste absolute Zug- und Scherfestigkeit bietet, sorgt Hartlöten für eine überlegene Verbindungsfestigkeit, wenn mit ungleichen Metallen gearbeitet wird oder wenn die hohe Hitze und potenzielle Verformung, die durch Schweißen verursacht wird, vermieden werden muss.

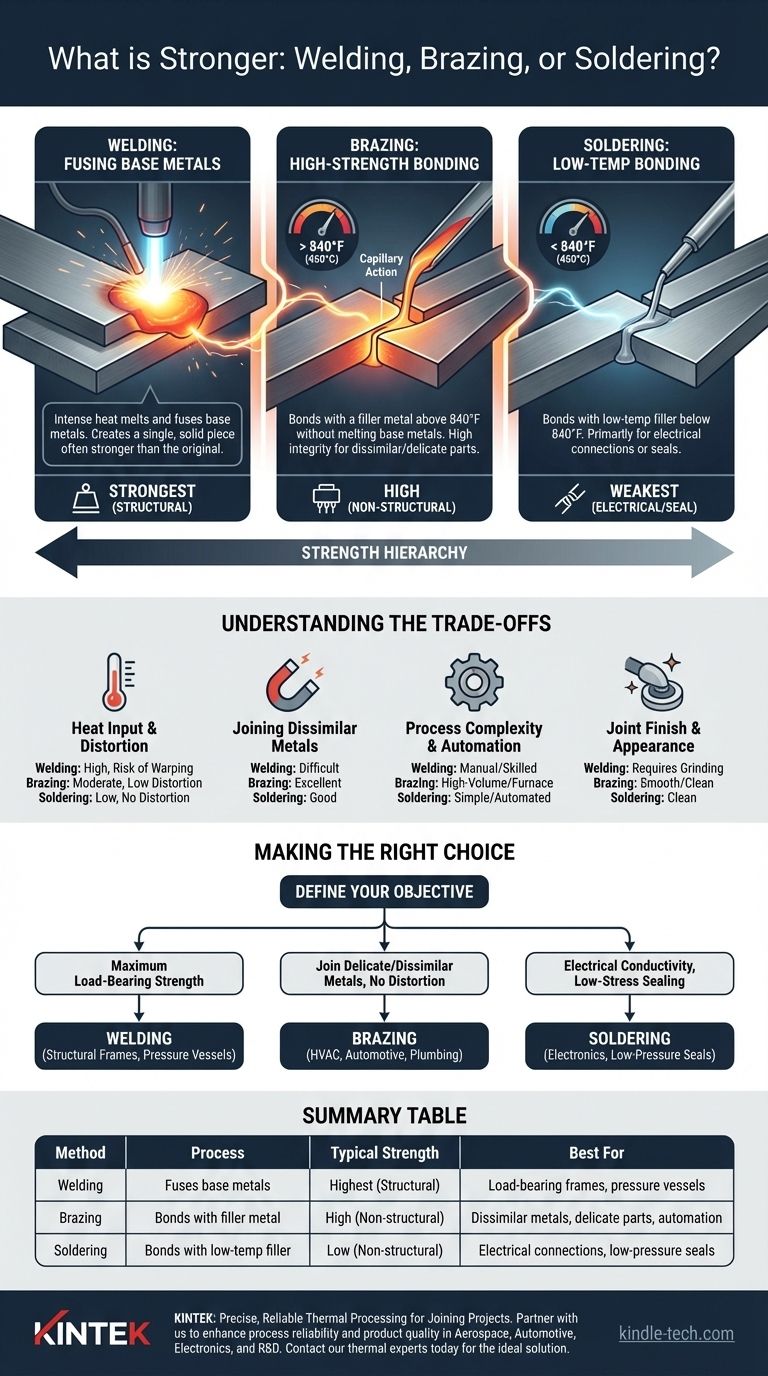

Das grundlegende Unterschied verstehen: Verschmelzen vs. Verbinden

Die Quelle der Festigkeit jeder Methode ergibt sich aus ihrem Kernmechanismus. Das Verständnis dieses Unterschieds ist entscheidend für die Wahl des richtigen Verfahrens für Ihre Anwendung.

Schweißen: Grundmetalle verschmelzen

Schweißen funktioniert, indem intensive Hitze direkt auf die Grundmaterialien angewendet wird, wodurch diese schmelzen und ein Schmelzbad bilden. Oft wird diesem Bad ein Zusatzwerkstoff hinzugefügt, um eine robuste Verbindung zu schaffen.

Wenn das Bad abkühlt und erstarrt, werden die Grundmaterialien und der Zusatzwerkstoff metallurgisch zu einem einzigen, durchgehenden Stück verschmolzen. Dies erzeugt eine homogene Verbindung, die so stark wie oder sogar stärker als die ursprünglichen Grundmetalle sein kann.

Hartlöten und Weichlöten: Verbinden mit einem Füllstoff

Hartlöten und Weichlöten sind im Grunde Klebeprozesse. Sie verwenden einen Zusatzwerkstoff mit einem niedrigeren Schmelzpunkt als die zu verbindenden Grundmaterialien.

Dieser Füllstoff wird erhitzt, bis er flüssig wird und durch Kapillarwirkung in den engen Spalt zwischen den Teilen gezogen wird. Er erstarrt dann und erzeugt eine starke Verbindung, die die Komponenten zusammenhält, ohne sie jemals zu schmelzen. Der einzige Unterschied ist die Temperatur: Hartlöten findet oberhalb von 450 °C (840 °F) statt, während Weichlöten unterhalb dieses Punktes erfolgt.

Ein direkter Vergleich der Verbindungsfestigkeit

Obwohl der Kontext alles ist, existiert eine direkte Hierarchie der Festigkeit unter diesen drei Methoden.

1. Schweißen: Die stärkste Verbindung

Aufgrund der Verschmelzung der Grundmetalle ist eine ordnungsgemäß ausgeführte Schweißnaht die unbestritten stärkste Option. Sie ist der Standard für die Herstellung von Tragrahmen, Druckbehältern und allen Anwendungen, bei denen die Verbindung erhebliche Lasten tragen muss.

Die Schwachstelle in einer geschweißten Baugruppe ist oft nicht die Schweißnaht selbst, sondern die Wärmeeinflusszone (WEZ) – der Bereich des Grundmetalls um die Schweißnaht, der durch die Hitze verändert, aber nicht geschmolzen wurde.

2. Hartlöten: Hochfeste Verbindung

Hartlöten erzeugt eine Verbindung, die deutlich stärker ist als Weichlöten und für eine Vielzahl von technischen Anwendungen ausreichend ist. Obwohl eine hartgelötete Verbindung typischerweise nicht so stark ist wie das Grundmetall, ist ihre Festigkeit erheblich.

Die Festigkeit ergibt sich sowohl aus den adhäsiven Eigenschaften der Fülllegierung als auch aus der großen Oberfläche, die durch die Kapillarwirkung entsteht. Hartlöten ist in HLK-, Automobil- und Sanitärsystemen üblich, wo eine hohe Verbindungsfestigkeit erforderlich ist.

3. Weichlöten: Die schwächste der drei Methoden

Weichlöten erzeugt die schwächste Verbindung und ist nicht für tragende oder strukturelle Anwendungen vorgesehen. Sein Hauptzweck ist die Herstellung einer elektrischen Verbindung oder einer Niederdruckdichtung.

Die weichen, niedrigschmelzenden Zusatzmetalle, die beim Weichlöten verwendet werden, sind auf Leitfähigkeit und einfache Handhabung ausgelegt, nicht auf mechanische Festigkeit.

Die Kompromisse verstehen: Warum „am stärksten“ nicht immer „am besten“ ist

Die Wahl einer Verbindungsmethode allein aufgrund der absoluten Festigkeit ist ein häufiger Fehler. Die „beste“ Methode ist diejenige, die die Kompromisse für ein bestimmtes Ziel am besten bewältigt.

Wärmeeintrag und Verzug

Schweißen führt eine immense Menge an lokalisierter Wärme ein, die dünne oder empfindliche Komponenten leicht verziehen, verformen oder reißen kann. Die niedrigeren Temperaturen beim Hart- und Weichlöten machen sie ideal zum Verbinden von Teilen, bei denen Dimensionsstabilität entscheidend ist.

Verbinden ungleicher Metalle

Hartlöten eignet sich hervorragend zum Verbinden ungleicher Metalle, wie Kupfer mit Stahl oder Aluminium mit Messing. Da die Grundmetalle nicht geschmolzen werden, besteht kein Risiko, spröde, inkompatible Legierungen zu erzeugen. Das Schweißen ungleicher Metalle ist ein hochkomplexer Prozess, der oft unmöglich ist.

Prozesskomplexität und Automatisierung

Hartlöten kann in einem Ofen durchgeführt werden, wodurch es sich hervorragend für die Massenproduktion und Automatisierung eignet. Schweißen erfordert oft direktere, qualifizierte Handarbeit für jede Verbindung, was langsamer und in großem Maßstab kostspieliger sein kann.

Verbindungsfinish und Aussehen

Hartgelötete Verbindungen sind von Natur aus glatt und sauber und erfordern oft keine Nachbearbeitung. Geschweißte Verbindungen hingegen weisen häufig Spritzer und eine ungleichmäßige Naht auf, die abgeschliffen werden muss, was einen zusätzlichen Schritt im Herstellungsprozess darstellt.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Prozess auszuwählen, müssen Sie zunächst Ihr Hauptziel definieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Tragfähigkeit liegt: Schweißen ist die unübertroffene Wahl für die Herstellung von Strukturverbindungen, die so stark sind wie die Grundmetalle selbst.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden empfindlicher, dünner oder ungleicher Metalle ohne Verzug liegt: Hartlöten bietet ein überlegenes Gleichgewicht aus hoher Festigkeit und geringem Wärmeeintrag und erzeugt saubere und zuverlässige Verbindungen.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit oder spannungsarmer Abdichtung liegt: Weichlöten ist die richtige, kostengünstige Methode, die speziell für diese nicht-strukturellen Anwendungen entwickelt wurde.

Die Wahl der richtigen Methode erfordert die Abstimmung der Eigenschaften der Verbindung – nicht nur ihrer absoluten Festigkeit – auf die einzigartigen Anforderungen Ihres Projekts.

Zusammenfassungstabelle:

| Methode | Prozess | Typische Festigkeit | Am besten geeignet für |

|---|---|---|---|

| Schweißen | Verschmilzt Grundmetalle | Höchste (strukturell) | Tragrahmen, Druckbehälter |

| Hartlöten | Verbindet mit Zusatzmetall | Hoch (nicht-strukturell) | Ungleiche Metalle, empfindliche Teile, Automatisierung |

| Weichlöten | Verbindet mit niedrigschmelzendem Zusatzstoff | Niedrig (nicht-strukturell) | Elektrische Verbindungen, Niederdruckdichtungen |

Benötigen Sie präzise, zuverlässige thermische Prozesse für Ihre Materialverbindungsprojekte?

Ob Sie Lötzyklen für komplexe Baugruppen entwickeln oder eine gleichmäßige Wärmebehandlung für geschweißte Komponenten benötigen, die fortschrittlichen Laboröfen und -brennöfen von KINTEK liefern die gleichmäßige Temperaturkontrolle, die für den Erfolg unerlässlich ist.

Wir bedienen Branchen, in denen die Verbindungsfestigkeit entscheidend ist, darunter:

- Luft- und Raumfahrt & Automobil: Für das Hartlöten und die Wärmebehandlung von Hochleistungskomponenten.

- Elektronikfertigung: Für präzise Löt- und Glühprozesse.

- Forschung & Entwicklung: Für Prototypenbau und Tests neuer Verbindungstechniken und Materialien.

Arbeiten Sie mit KINTEK zusammen, um Ihre Prozesszuverlässigkeit und Produktqualität zu verbessern. Unsere Geräte sind auf Genauigkeit und Langlebigkeit ausgelegt und helfen Ihnen, stärkere, konsistentere Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Wärmexperten, um Ihre spezifische Anwendung zu besprechen und die ideale Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- CVD-Diamant-Abrichtwerkzeuge für Präzisionsanwendungen

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Labor-Vibrationssiebmaschine Schlagvibrationssieb

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Andere fragen auch

- Was bewirkt das Heiß-Isostatische Pressen? Interne Fehler für überlegene Teileleistung beseitigen

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess

- Wie hoch ist die Temperatur beim Heiß-Isostatischen Pressen? Erreichen Sie volle Dichte für kritische Komponenten

- Wie hoch ist die Temperatur einer warmen isostatischen Presse? Erzielen Sie optimale Verdichtung für Ihre Materialien

- Was bewirkt der HIP-Prozess? Beseitigung von Porosität für überlegene Materialleistung