Im Kern ist das Isostatische Warmpressen (HIP) ein Fertigungsverfahren, das hohe Temperaturen und gleichmäßigen, hohen Gasdruck nutzt, um innere Porosität zu beseitigen und die Dichte von Materialien zu erhöhen. Diese gleichzeitige Anwendung von Hitze und Druck bewirkt, dass innere Hohlräume kollabieren und diffusionsgebunden werden, was zu einer Komponente mit deutlich verbesserten mechanischen Eigenschaften, Festigkeit und Haltbarkeit führt.

Die zentrale Herausforderung bei vielen fortschrittlichen Fertigungsmethoden, wie Gießen oder 3D-Druck, ist das Vorhandensein mikroskopisch kleiner innerer Hohlräume, die die Integrität eines Teils beeinträchtigen. Das Isostatische Warmpressen löst dieses Problem direkt, indem es als „Heil“-Prozess fungiert, der diese innere Porosität entfernt, um ein vollständig dichtes Hochleistungsendprodukt zu erzeugen.

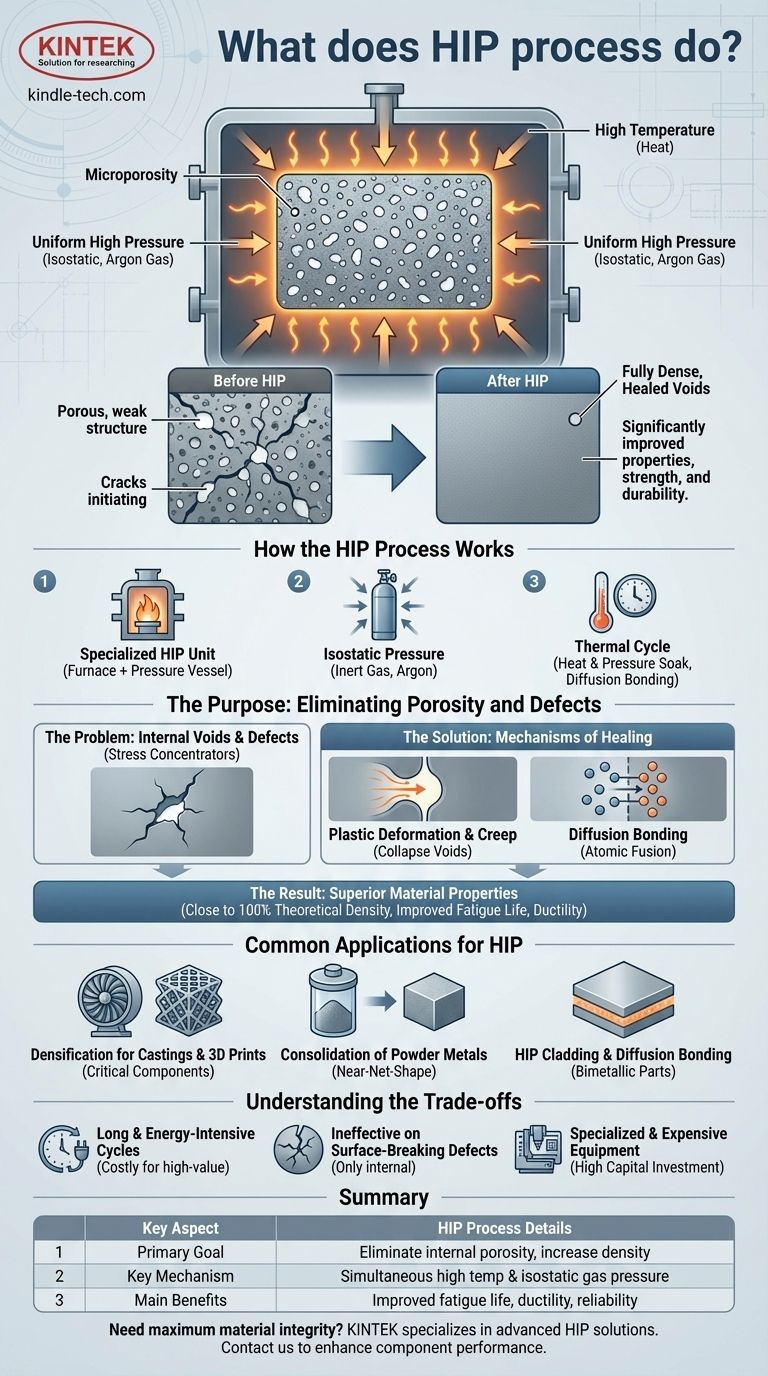

Wie der HIP-Prozess funktioniert

Die Wirksamkeit von HIP liegt in seiner einzigartigen Kombination von drei Faktoren: einer kontrollierten Atmosphäre, extremem Druck und hoher Hitze.

Die Kernausrüstung

Der gesamte Prozess findet in einer spezialisierten HIP-Anlage statt, die aus einem Hochtemperaturofen besteht, der sich innerhalb eines robusten Druckbehälters befindet. Die Komponenten werden vor Beginn des Zyklus in diesen Ofen geladen.

Die Rolle des isostatischen Drucks

Sobald der Behälter versiegelt ist, wird er mit einem Inertgas, fast immer Argon, gefüllt. Dieses Gas wird auf extrem hohe Drücke gebracht, wodurch ein gleichmäßiger, oder isostatischer, Druck gleichzeitig aus allen Richtungen auf die Komponente ausgeübt wird.

Der thermische Zyklus

Während der Druck zunimmt, erhitzt der Ofen die Komponenten auf eine bestimmte, erhöhte Temperatur unterhalb des Schmelzpunkts des Materials. Die Teile werden für eine festgelegte Dauer, oft mehrere Stunden, bei dieser Höchsttemperatur und diesem Höchstdruck gehalten. Während dieser „Haltezeit“ wird das Material weich genug, damit der äußere Druck alle inneren Hohlräume kollabieren lassen kann.

Schließlich wird der Behälter abgekühlt, manchmal schnell als Abschreckschritt, und der Druck wird abgelassen. Die vollständig verdichteten Komponenten werden dann entnommen.

Der Zweck: Beseitigung von Porosität und Defekten

Das Hauptziel von HIP ist die Verbesserung der Mikrostruktur eines Materials, was direkt seine reale Leistung steigert.

Das Problem der inneren Hohlräume

Verfahren wie Metallguss und additive Fertigung (3D-Druck) können winzige, eingeschlossene Gasblasen oder Hohlräume hinterlassen, die als Mikroporosität bekannt sind. Diese Defekte wirken als Spannungskonzentratoren und sind potenzielle Ausgangspunkte für Risse und Ermüdungsversagen.

Die Mechanismen der Heilung

HIP beseitigt diese Hohlräume durch eine Kombination aus physikalischen und metallurgischen Phänomenen.

- Plastische Verformung & Kriechen: Der hohe Druck zwingt das Material physisch dazu, sich zu verformen und in den Hohlraum zu „kriechen“, wodurch dieser kollabiert.

- Diffusionsschweißen: Gleichzeitig energetisiert die hohe Temperatur die Atome an den Oberflächen des kollabierten Hohlraums, wodurch sie über die Grenze diffundieren und eine permanente, feste metallurgische Verbindung bilden.

Das Ergebnis: Überlegene Materialeigenschaften

Durch die Beseitigung dieser inneren Defekte erzeugt HIP ein Teil, das nahe bei 100 % seiner theoretisch maximalen Dichte liegt. Dies führt zu dramatischen Verbesserungen von Eigenschaften wie Ermüdungslebensdauer, Duktilität und Bruchzähigkeit.

Häufige Anwendungen für HIP

HIP ist kein primäres Formgebungsverfahren, sondern ein kritischer Verbesserungsschritt, der in verschiedenen Hochleistungsindustrien eingesetzt wird.

Verdichtung für Gussteile und 3D-Drucke

Dies ist die häufigste Anwendung. Kritische Komponenten für Luft- und Raumfahrt, Energie und medizinische Implantate werden oft nach dem Gießen oder Drucken HIP-behandelt, um die Entfernung jeglicher innerer Porosität zu gewährleisten und maximale Zuverlässigkeit zu sichern.

Konsolidierung von Pulvermetallen

HIP kann verwendet werden, um Metallpulver zu einer vollständig dichten, festen Form zu konsolidieren. Das Pulver wird in einem Behälter versiegelt, und der HIP-Prozess verschmilzt die einzelnen Partikel zu einem hochleistungsfähigen, nahezu endkonturnahen Teil.

HIP-Cladding und Diffusionsschweißen

Das Verfahren kann verwendet werden, um verschiedene Materialien ohne Schmelzen miteinander zu verbinden. Dies ist nützlich, um eine Schicht aus einem Hochleistungs- oder korrosionsbeständigen Material auf ein kostengünstigeres Substrat aufzutragen und so ein bimodales Teil mit maßgeschneiderten Eigenschaften zu erzeugen.

Verständnis der Kompromisse

Obwohl das HIP-Verfahren leistungsstark ist, weist es spezifische Eigenschaften und Einschränkungen auf, die berücksichtigt werden müssen.

Lange und energieintensive Zyklen

Ein typischer HIP-Zyklus kann acht bis zwölf Stunden oder länger dauern. Die erforderlichen hohen Temperaturen und Drücke verbrauchen außerdem erhebliche Mengen an Energie, was es zu einem kostspieligen Verfahren macht, das für hochwertige Komponenten reserviert ist.

Ineffektiv bei oberflächennahen Defekten

Der HIP-Prozess ist darauf angewiesen, dass der äußere Gasdruck innere Hohlräume kollabieren lässt. Wenn ein Defekt zur Oberfläche hin offen ist, füllt das unter Druck stehende Gas den Hohlraum einfach, anstatt ihn kollabieren zu lassen. Teile mit Oberflächenporosität können nicht allein durch HIP behoben werden.

Spezialisierte und teure Ausrüstung

HIP-Anlagen sind komplexe Hochdrucksysteme, die eine erhebliche Investition darstellen. Aus diesem Grund lagern viele Unternehmen ihre HIP-Anforderungen an spezialisierte Dienstleister aus.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz von HIP hängt vollständig von den Leistungsanforderungen und dem Wert Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit in kritischen Anwendungen liegt: Verwenden Sie HIP als letzten Schritt für Gussteile und 3D-gedruckte Teile, um innere Defekte zu beseitigen und die Ermüdungslebensdauer zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung nahezu endkonturnaher Teile aus fortschrittlichen Legierungen liegt: Verwenden Sie HIP zur Konsolidierung von Metallpulvern zu einer vollständig dichten Komponente, wodurch Bearbeitungsabfälle reduziert werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von bimodalen oder plattierten Komponenten liegt: Verwenden Sie HIP für das Diffusionsschweißen, um eine starke metallurgische Verbindung ohne die Probleme eines Schweißprozesses zu erzielen.

Letztendlich ist das Isostatische Warmpressen das definitive Werkzeug, um die höchstmögliche Materialintegrität in technischen Komponenten zu erreichen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Details zum HIP-Prozess |

|---|---|

| Hauptziel | Beseitigung innerer Porosität und Erhöhung der Materialdichte |

| Schlüsselmechanismus | Gleichzeitige hohe Temperatur und isostatischer Gasdruck |

| Häufige Anwendungen | Gussteile, 3D-gedruckte Teile, Pulververdichtung, Diffusionsschweißen |

| Hauptvorteile | Verbesserte Ermüdungslebensdauer, Duktilität, Bruchzähigkeit und Zuverlässigkeit |

| Einschränkungen | Ineffektiv bei Oberflächenfehlern, lange Zykluszeiten, hoher Energieverbrauch |

Müssen Sie maximale Materialintegrität für Ihre kritischen Komponenten erreichen?

KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Dienstleistungen im Bereich Isostatisches Warmpressen. Unsere Expertise hilft Herstellern in der Luft- und Raumfahrt-, Medizin- und Energiebranche, innere Defekte in Gussteilen und 3D-gedruckten Teilen zu beseitigen und so eine überlegene Leistung und Zuverlässigkeit zu gewährleisten.

Wir bieten:

- HIP-Dienstleistungen zur Porositätsbeseitigung und Dichteverbesserung

- Beratung zu Materialverbesserungsstrategien

- Unterstützung für Anwendungen in der Gießerei, additiven Fertigung und Pulvermetallurgie

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Laborgeräte und Verarbeitungsexpertise Ihre Komponentenleistung und Zuverlässigkeit verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess

- Wie viel Energie verbraucht das Heißisostatische Pressen? Erschließen Sie Netto-Energieeinsparungen in Ihrem Prozess

- Was ist HIP in der Materialbearbeitung? Erreichen Sie eine nahezu perfekte Dichte für kritische Komponenten

- Was ist der HIP-Materialprozess? Nahezu perfekte Dichte und Zuverlässigkeit erreichen