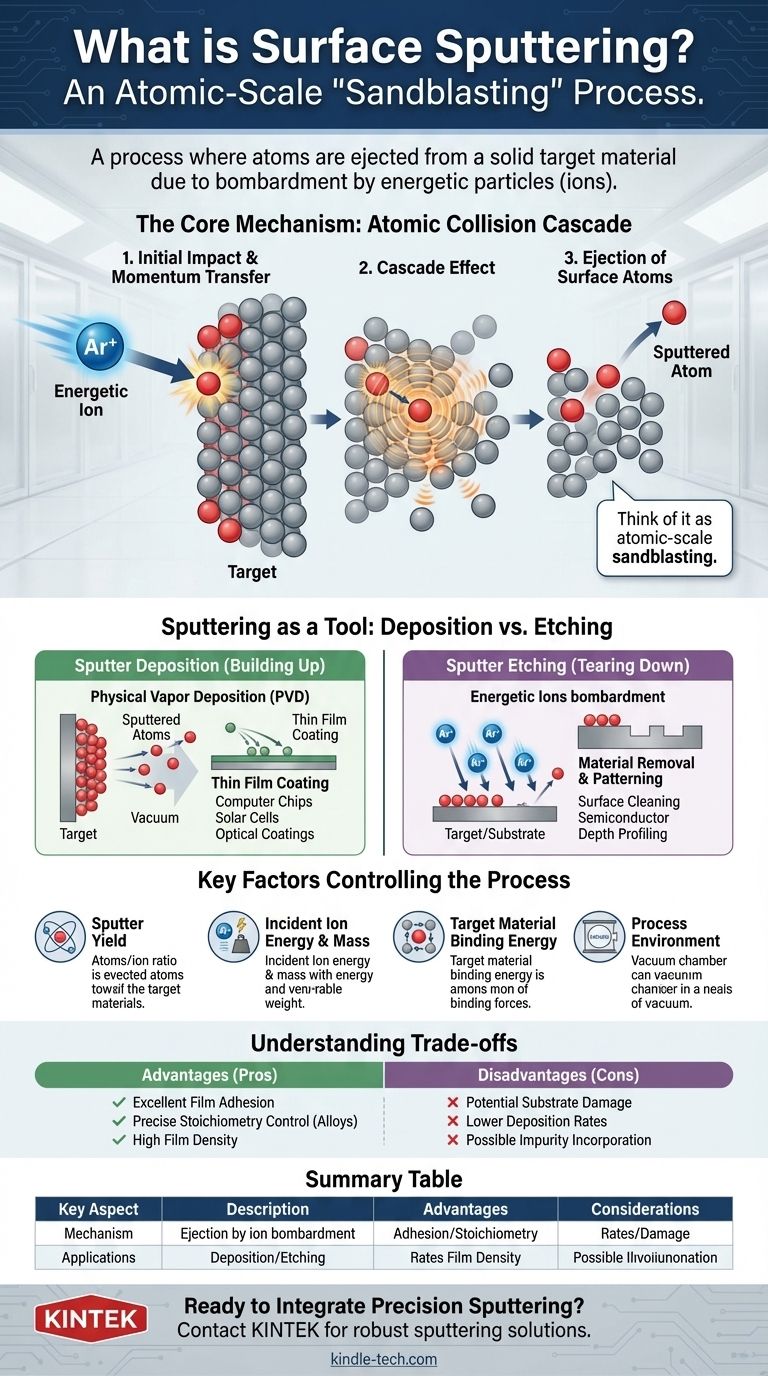

In der Materialwissenschaft und Physik ist Oberflächensputtern ein Prozess, bei dem Atome aus einem festen Targetmaterial durch Beschuss mit energiereichen Partikeln, typischerweise Ionen aus einem Plasma, ausgestoßen werden. Stellen Sie es sich wie eine Art "Sandstrahlen" im atomaren Maßstab vor. Ein eintreffendes hochenergetisches Ion trifft auf das Target und initiiert eine Kaskade von Kollisionen innerhalb des Materials, die einem Oberflächenatom schließlich genügend Energie verleiht, um herausgeschlagen und weggeschleudert zu werden.

Im Kern ist Sputtern kein zufälliger zerstörerischer Effekt, sondern ein hochgradig kontrollierbares physikalisches Phänomen. Es ist der grundlegende Mechanismus hinter zwei entscheidenden Technologien: dem schichtweisen Hinzufügen von Material (Sputterdeposition) und dem präzisen Entfernen von Material (Sputterätzen).

Der Kernmechanismus: Eine atomare Kollisionskaskade

Um Sputtern wirklich zu verstehen, müssen Sie sich vorstellen, was passiert, wenn ein einzelnes energiereiches Ion auf eine Oberfläche trifft. Der Prozess ist kein einfacher Eins-zu-eins-Austausch.

Der anfängliche Aufprall

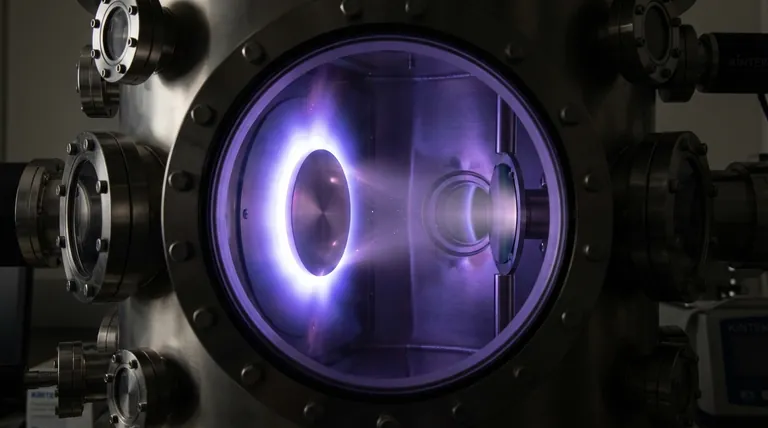

Es beginnt, wenn ein hochenergetisches Ion, oft ein Inertgas wie Argon (Ar+), beschleunigt wird und auf die Oberfläche eines Targetmaterials trifft. Diese Ionen werden in einer Niederdruck-Plasmaumgebung erzeugt.

Impulsübertragung

Beim Aufprall prallt das Ion nicht einfach ab. Stattdessen überträgt es seine kinetische Energie und seinen Impuls auf die Atome innerhalb des Targetmaterials, ähnlich wie eine Billardkugel ein dicht gepacktes Billardkugel-Rack trifft.

Der Kaskadeneffekt

Dieser anfängliche Zusammenstoß löst eine Kettenreaktion oder Kollisionskaskade tief im Material aus. Das getroffene Atom kollidiert mit seinen Nachbarn, die wiederum mit ihren kollidieren. Energie wird in einer Reihe schneller, atomarer Stöße durch das Kristallgitter verteilt.

Ausstoß von Oberflächenatomen

Wenn diese Kollisionskaskade ihren Weg zurück zur Oberfläche findet und ein Atom an der Oberfläche genügend Impuls in eine äußere Richtung erhält, um die Bindungsenergie des Materials zu überwinden, wird es ausgestoßen. Dieses ausgestoßene Atom ist das "gesputterte" Partikel.

Sputtern als Werkzeug: Abscheidung vs. Ätzung

Die wahre Kraft des Sputterns liegt in der Nutzung der ausgestoßenen Atome. Je nach Ziel wird es entweder zum Aufbau oder zum Abbau von Material verwendet.

Sputterdeposition (Aufbau)

Bei dieser primären Anwendung wird ein Substrat (das zu beschichtende Objekt) in der Nähe des Targets platziert. Die vom Target gesputterten Atome bewegen sich durch das Vakuum und kondensieren auf dem Substrat, wodurch ein dünner, gleichmäßiger Film entsteht.

Diese Methode, bekannt als Physikalische Gasphasenabscheidung (PVD), ist entscheidend für die Herstellung von allem, von Computerchips und Solarzellen bis hin zu Antireflexbeschichtungen auf Brillen.

Sputterätzen (Abbau)

Alternativ kann das Ziel darin bestehen, Material vom Substrat selbst zu entfernen. In diesem Fall ist das Substrat das Target. Sputtern wird verwendet, um Oberflächen auf atomarer Ebene zu reinigen oder präzise Muster in ein Material zu ätzen, ein häufiger Schritt in der Halbleiterfertigung.

Schlüsselfaktoren zur Steuerung des Sputterprozesses

Die Effizienz und das Ergebnis des Sputterns sind nicht zufällig. Sie werden durch mehrere Schlüsselparameter bestimmt, die Ingenieure sorgfältig kontrollieren.

Sputterausbeute

Die wichtigste Kennzahl ist die Sputterausbeute: die durchschnittliche Anzahl der pro einfallendem Ion ausgestoßenen Targetatome.

Das einfallende Ion

Das "Geschoss" ist wichtig. Die Energie des Ions ist ein primärer Regelknopf – höhere Energie führt im Allgemeinen zu einer höheren Sputterausbeute. Die Masse des Ions ist ebenfalls entscheidend; schwerere Ionen wie Argon oder Krypton übertragen den Impuls effizienter als leichtere wie Helium.

Das Targetmaterial

Die "Wand" ist auch wichtig. Materialien mit geringeren atomaren Bindungsenergien – bei denen Atome weniger fest gebunden sind – lassen sich leichter sputtern und haben daher eine höhere Sputterausbeute.

Die Prozessumgebung

Das Sputtern wird in einem Hochvakuum durchgeführt, um sicherzustellen, dass die gesputterten Atome vom Target zum Substrat gelangen können, ohne mit unerwünschten Luftmolekülen zu kollidieren, die den resultierenden Film verunreinigen würden.

Verständnis der Kompromisse und Konsequenzen

Obwohl leistungsstark, ist Sputtern ein hochenergetischer Prozess mit spezifischen Vor- und Nachteilen, die berücksichtigt werden müssen.

Vorteil: Filmqualität und Haftung

Gesputterte Atome gelangen mit deutlich höherer kinetischer Energie auf das Substrat als Atome aus thermischer Verdampfung. Diese Energie hilft ihnen, einen dichteren, besser haftenden Film zu bilden, was für langlebige Beschichtungen entscheidend ist.

Vorteil: Stöchiometriekontrolle

Sputtern eignet sich hervorragend zum Abscheiden komplexer Materialien (Legierungen oder Verbindungen), da der Prozess dazu neigt, Atome aus dem Target im gleichen Verhältnis zu entfernen, in dem sie vorhanden sind. Dies bewahrt die chemische Zusammensetzung des Materials oder die Stöchiometrie im fertigen Film.

Nachteil: Potenzial für Schäden

Der gleiche hochenergetische Ionenbeschuss, der Vorteile bietet, kann auch ein Nachteil sein. Er kann Defekte, Spannungen oder unerwünschte eingebettete Ionen (wie Argon) in den wachsenden Film oder das Substrat einbringen und deren elektrische oder optische Eigenschaften potenziell verändern.

Nachteil: Geringere Abscheidungsraten

Im Allgemeinen ist Sputtern ein langsamerer Abscheidungsprozess im Vergleich zur thermischen Verdampfung. Dies macht es weniger ideal für Anwendungen, die sehr dicke Filme erfordern, bei denen Geschwindigkeit das Hauptanliegen ist.

Sputtern auf Ihr Ziel anwenden

Ihre Herangehensweise an das Sputtern sollte sich ganz nach Ihrem Endziel richten, sei es die Herstellung eines neuen Materials oder die Analyse eines bestehenden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungsdünnschichten liegt: Sputtern ist Ihr Werkzeug, um dichte, haftende und stöchiometrisch präzise Beschichtungen zu erzielen, insbesondere für komplexe Legierungen, Oxide oder Nitride.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenreinigung oder -strukturierung liegt: Sputterätzen bietet eine hochdirektionale und kontrollierte Methode zur Materialentfernung, aber Sie müssen die Ionenenergie sorgfältig steuern, um Schäden am darunter liegenden Substrat zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenanalyse liegt (z. B. SIMS oder XPS): Sputtern ist der Mechanismus, der zur Durchführung der Tiefenprofilierung verwendet wird, wobei eine atomare Schicht nach der anderen entfernt wird, um die darunter liegende Zusammensetzung aufzudecken. Beachten Sie, dass der Ionenstrahl selbst die Chemie verändern kann, die Sie messen möchten.

Indem Sie über die einfache Definition hinausgehen, können Sie Sputtern als präzises und leistungsstarkes Instrument zur Materialentwicklung im atomaren Maßstab nutzen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primärer Mechanismus | Ausstoß von Targetatomen durch energiereichen Ionenbeschuss (z. B. Ar+). |

| Hauptanwendungen | Sputterdeposition (Dünnschichten), Sputterätzen (Materialentfernung). |

| Wichtige Vorteile | Hervorragende Filmhaftung, präzise Stöchiometriekontrolle für Legierungen/Verbindungen. |

| Wichtige Überlegungen | Geringere Abscheidungsraten im Vergleich zur Verdampfung, Potenzial für ioneninduzierte Substratschäden. |

Bereit, Präzisionssputtern in Ihren Laborworkflow zu integrieren?

Sputtern ist unerlässlich für die Herstellung hochwertiger Dünnschichten und die Durchführung präziser Oberflächenätzung. KINTEK ist spezialisiert auf die Bereitstellung robuster Sputteranlagen und Verbrauchsmaterialien, die auf die spezifischen Forschungs- und Produktionsanforderungen Ihres Labors zugeschnitten sind. Ob Sie fortschrittliche Halbleiter, optische Beschichtungen entwickeln oder kritische Oberflächenanalysen durchführen, unser Fachwissen stellt sicher, dass Sie überlegene Ergebnisse mit ausgezeichneter Haftung und stöchiometrischer Kontrolle erzielen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Sputterlösungen Ihre Materialentwicklungsprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung