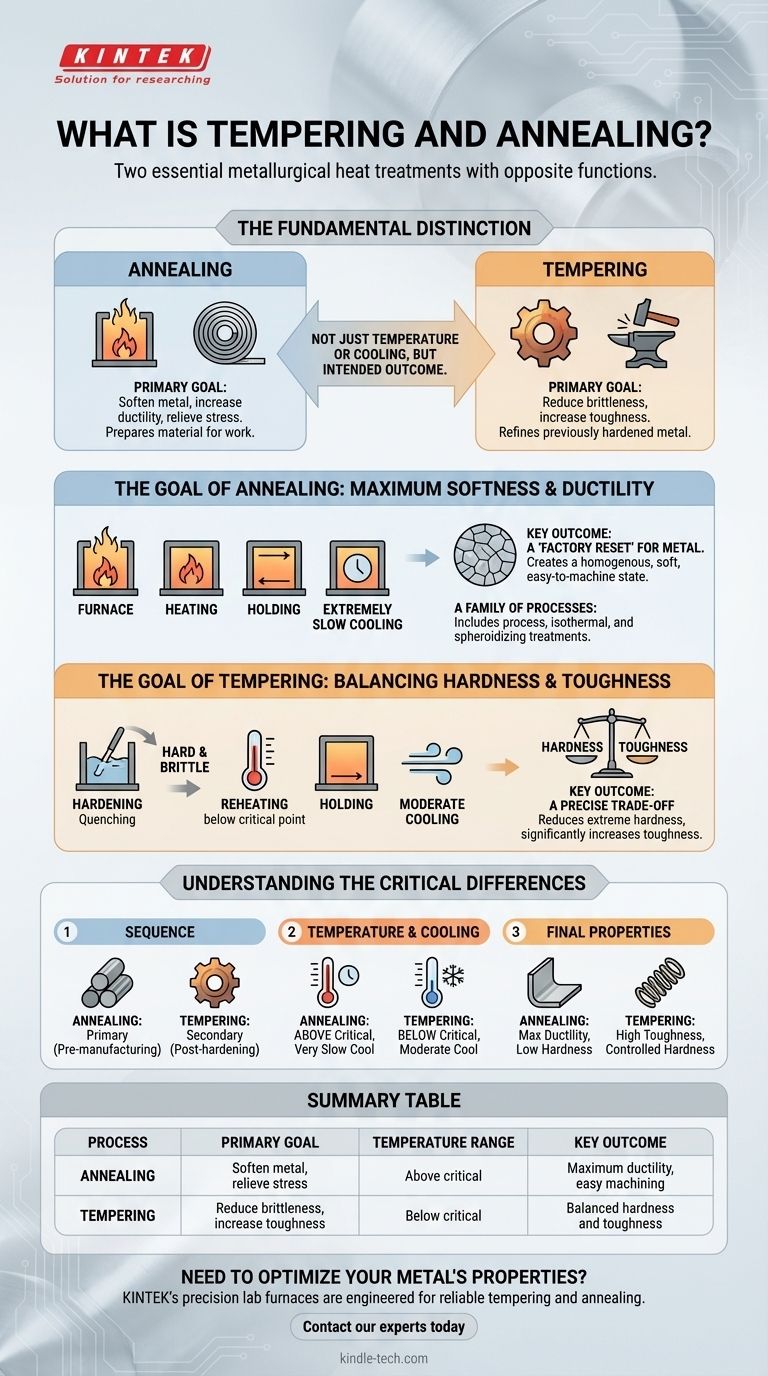

In der Welt der Metallurgie sind Anlassen und Glühen beides wesentliche Wärmebehandlungsprozesse, aber sie dienen gegensätzlichen Funktionen und werden in verschiedenen Stadien angewendet. Glühen ist ein Prozess, der verwendet wird, um Metall zu erweichen, seine Duktilität zu erhöhen und innere Spannungen abzubauen, wodurch es leichter zu bearbeiten ist. Anlassen hingegen ist ein sekundärer Prozess, der nach einer Härtungsbehandlung durchgeführt wird, um die resultierende Sprödigkeit zu reduzieren und die Gesamtzähigkeit des Metalls zu erhöhen.

Der grundlegende Unterschied liegt nicht nur in der Temperatur oder der Abkühlgeschwindigkeit, sondern im beabsichtigten Ergebnis. Glühen zielt darauf ab, das Metall in seinen weichsten, am besten bearbeitbaren Zustand zurückzusetzen. Anlassen wird verwendet, um ein zuvor gehärtetes Metall präzise abzustimmen, wobei ein Teil der Härte gegen entscheidende Zähigkeit eingetauscht wird.

Das Ziel des Glühens: Maximale Weichheit und Duktilität

Glühen ist ein vorbereitender Prozess, der darauf abzielt, ein Metall in seinen stabilsten und bearbeitbarsten Zustand zu versetzen. Es wird oft bei Materialien angewendet, die eine erhebliche plastische Verformung erfahren werden, wie z.B. Stanzen, Tiefziehen oder komplexe Bearbeitung.

Der Prozess erklärt

Der Glühprozess umfasst drei Hauptphasen: Erhitzen, Halten und Abkühlen. Das Metall wird auf eine bestimmte Temperatur oberhalb seines kritischen Umwandlungspunkts (bekannt als Ac1- oder Ac3-Temperatur) erhitzt.

Es wird dann für eine ausreichende Zeit bei dieser Temperatur "gehalten", damit sich die innere Mikrostruktur des Materials vollständig in einen gleichmäßigeren und stabileren Zustand umwandeln kann.

Der wichtigste Schritt ist die extrem langsame Abkühlung, die oft dadurch erreicht wird, dass das Teil im Ofen verbleibt, während dieser abkühlt. Diese langsame Rate ermöglicht die Bildung einer groben, spannungsfreien Kornstruktur, die für die resultierende Weichheit und Duktilität verantwortlich ist.

Wichtigstes Ergebnis: Ein "Reset"-Knopf für Metall

Stellen Sie sich Glühen als einen "Werksreset" für die Mikrostruktur des Metalls vor. Es macht die Auswirkungen früherer Kaltverfestigung oder Wärmebehandlungen rückgängig und baut innere Spannungen ab, die sonst während der Fertigung zu Rissen oder Verformungen führen könnten.

Das Endprodukt ist ein Metall, das homogen, weich und leicht zu bearbeiten oder zu formen ist.

Eine Familie von Prozessen

Während "Vollglühen" (Erhitzen über die obere kritische Temperatur) das gebräuchlichste Verständnis ist, umfasst der Begriff eine Reihe spezifischer Behandlungen.

Dazu gehören Zwischenglühen, isothermisches Glühen und Sphäroidisieren, die jeweils darauf zugeschnitten sind, leicht unterschiedliche Mikrostrukturen für spezifische Anwendungen zu erzielen.

Das Ziel des Anlassens: Ausgleich von Härte und Zähigkeit

Anlassen ist niemals ein eigenständiger Prozess. Es wird immer nach einem Härtungsverfahren, wie z.B. dem Abschrecken, durchgeführt, das das Metall extrem hart, aber auch sehr spröde und für die meisten Anwendungen ungeeignet macht.

Der Prozess erklärt

Anlassen beinhaltet das Wiedererhitzen des bereits gehärteten Teils auf eine Temperatur weit unterhalb seines kritischen Umwandlungspunkts. Die genaue Temperatur wird sorgfältig kontrolliert, da sie die endgültigen Eigenschaften des Bauteils direkt bestimmt.

Nach dem Halten bei der Anlasstemperatur wird das Teil abgekühlt, typischerweise an ruhender Luft. Diese Abkühlgeschwindigkeit ist viel schneller als beim Glühen, aber langsam genug, um die Bildung der spröden Strukturen zu verhindern, die das Abschrecken erzeugt.

Wichtigstes Ergebnis: Ein präziser Kompromiss

Anlassen ist im Grunde ein Kompromiss. Es reduziert die extreme Härte und die inneren Spannungen, die durch das Abschrecken entstehen, was wiederum die Zähigkeit des Materials erheblich erhöht – seine Fähigkeit, Energie zu absorbieren und Bruch zu widerstehen.

Je höher die Anlasstemperatur, desto mehr Härte wird zugunsten einer größeren Zähigkeit geopfert. Dies ermöglicht es Ingenieuren, das perfekte Gleichgewicht für eine Anwendung einzustellen, von der harten, scharfen Kante einer Klinge bis zur langlebigen, flexiblen Natur einer Feder.

Die kritischen Unterschiede verstehen

Obwohl beide Prozesse Erhitzen und Abkühlen beinhalten, definieren ihre gegensätzliche Zweckbestimmung, Temperatur und Reihenfolge ihre Verwendung.

Reihenfolge der Operationen

Glühen ist ein primärer Prozess zur Vorbereitung von Rohmaterial für die Fertigung.

Anlassen ist ein sekundärer oder abschließender Prozess, der an einem bereits geformten und gehärteten Teil durchgeführt wird.

Temperatur und Abkühlgeschwindigkeit

Glühen erfordert das Erhitzen des Metalls oberhalb seiner kritischen Temperatur, gefolgt von einer sehr langsamen Abkühlung, um maximale Weichheit zu erzielen.

Anlassen erfordert das Wiedererhitzen eines gehärteten Teils auf eine Temperatur unterhalb seines kritischen Punktes, gefolgt von einer moderaten Abkühlung, um Härte und Zähigkeit auszugleichen.

Endgültige Materialeigenschaften

Glühen erzeugt ein Metall mit maximaler Duktilität, geringer Härte und minimaler innerer Spannung.

Anlassen erzeugt ein Material mit einer kontrollierten Kombination aus hoher Härte (wenn auch geringer als im vollständig abgeschreckten Zustand) und deutlich verbesserter Zähigkeit.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen diesen Prozessen ist einfach, sobald Sie Ihr Ziel für das Material definiert haben.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Metall für umfangreiche Formgebung, Bearbeitung oder Kaltverformung vorzubereiten: Glühen ist die richtige Wahl, um die Duktilität zu maximieren und innere Spannungen abzubauen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein gehärtetes Teil zu veredeln, das für seinen Verwendungszweck zu spröde ist: Anlassen ist der notwendige Schritt, um seine Zähigkeit zu erhöhen und zu verhindern, dass es im Betrieb bricht.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Auswirkungen früherer Arbeit vollständig zu beseitigen und ein Metall in seinen weichsten Zustand zurückzuführen: Vollglühen ist der definitive Prozess, um die Mikrostruktur des Materials zurückzusetzen.

Letztendlich hängt die Wahl des richtigen Prozesses ganz davon ab, ob Ihr Ziel darin besteht, Metall für die Bearbeitung vorzubereiten oder die Eigenschaften eines fertigen Teils zu perfektionieren.

Zusammenfassungstabelle:

| Prozess | Primäres Ziel | Temperaturbereich | Wichtigstes Ergebnis |

|---|---|---|---|

| Glühen | Metall erweichen, Spannung abbauen | Oberhalb der kritischen Temperatur | Maximale Duktilität, leichte Bearbeitung |

| Anlassen | Sprödigkeit reduzieren, Zähigkeit erhöhen | Unterhalb der kritischen Temperatur | Ausgewogene Härte und Zähigkeit |

Müssen Sie die Eigenschaften Ihres Metalls optimieren? Die Präzisionslaboröfen von KINTEK sind für zuverlässige Anlass- und Glühprozesse konzipiert. Egal, ob Sie Materialien für die Fertigung vorbereiten oder die Zähigkeit fertiger Komponenten verbessern, unsere Geräte liefern die konsistente Temperaturregelung und gleichmäßige Erwärmung, die Ihr Labor benötigt. Kontaktieren Sie noch heute unsere Experten, um die richtige Wärmebehandlungslösung für Ihre spezifische Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist eine Muffelofen in der Lebensmittelanalytik? Ein Leitfaden zur präzisen Messung des Mineralstoffgehalts

- Was ist die Theorie des Muffelofens? Reine, kontrollierte Hochtemperaturprozesse erzielen

- Was ist das Funktionsprinzip und der Verwendungszweck einer Muffelofen? Erreichen Sie präzise, kontaminationsfreie Erwärmung

- Was ist ein elektrischer Muffelofen? Erzielen Sie unübertroffene thermische Reinheit und Gleichmäßigkeit

- Wie benutzt man einen Muffelofen im Labor? Eine Schritt-für-Schritt-Anleitung für sichere, präzise thermische Prozesse