Im Kern ist die Wärmebehandlung ein hochkontrollierter Prozess, der verwendet wird, um die physikalischen und mechanischen Eigenschaften eines Materials, meist eines Metalls wie Stahl, grundlegend zu verändern. Der Hauptvorteil besteht darin, diese Eigenschaften – wie Härte, Festigkeit und Zähigkeit – präzise an spezifische technische Anforderungen anpassen zu können. Diese Vorteile bringen jedoch Nachteile mit sich, darunter das Risiko unerwünschter Oberflächenveränderungen, Materialdegradation und Verzug, wenn der Prozess nicht korrekt gesteuert wird.

Die zentrale Erkenntnis ist, dass die Wärmebehandlung kein einzelner Prozess, sondern eine Kategorie von Techniken ist. Ihre „Nachteile“ sind oft die spezifischen Kompromisse oder Einschränkungen einer bestimmten Methode, die durch die Auswahl eines fortschrittlicheren Verfahrens wie der Vakuumwärmebehandlung gemildert werden können.

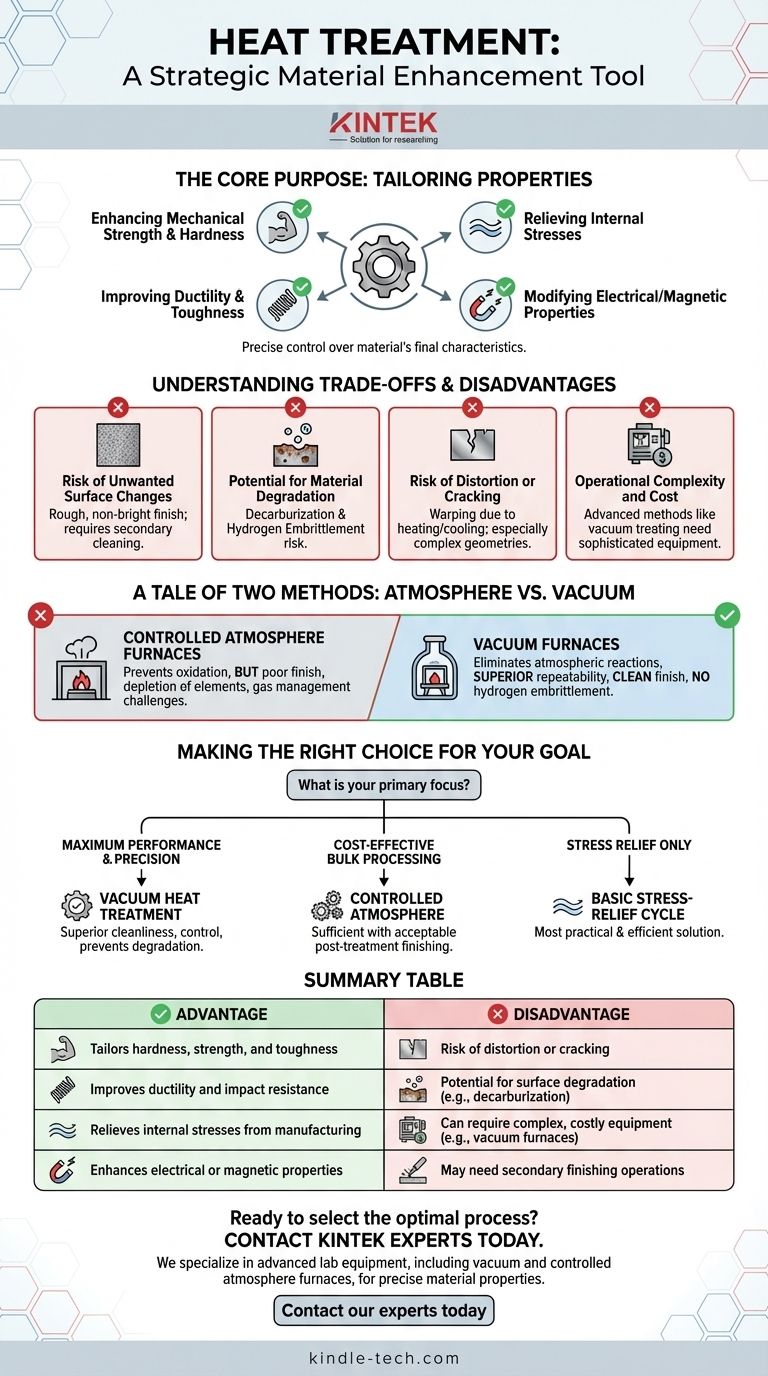

Der Hauptzweck: Maßgeschneiderte Materialeigenschaften

Die Wärmebehandlung gibt Ingenieuren eine präzise Kontrolle über die endgültigen Eigenschaften eines Materials, nachdem es geformt oder bearbeitet wurde. Dies ermöglicht eine optimale Balance von Eigenschaften, die bei einem Rohmaterial oft gegenseitig ausschließend sind.

Verbesserung der mechanischen Festigkeit und Härte

Ein Hauptziel ist die Erhöhung der Festigkeit eines Materials und seiner Beständigkeit gegen Verschleiß und Abrieb. Dies ist entscheidend für Komponenten wie Zahnräder, Werkzeuge und Lager, die erheblichen mechanischen Belastungen standhalten müssen.

Verbesserung der Duktilität und Zähigkeit

Umgekehrt sind einige Wärmebehandlungsprozesse darauf ausgelegt, ein Material weicher zu machen, seine Sprödigkeit zu reduzieren und seine Zähigkeit zu erhöhen. Dadurch wird die Wahrscheinlichkeit verringert, dass die Komponente bei plötzlichem Aufprall oder Belastung bricht.

Abbau innerer Spannungen

Fertigungsprozesse wie Schweißen, Gießen oder starke Bearbeitung führen erhebliche innere Spannungen in ein Bauteil ein. Ein Wärmebehandlungszyklus zur Spannungsentlastung kann das Material normalisieren, zukünftigen Verzug verhindern und es für nachfolgende Operationen stabiler machen.

Modifikation anderer Schlüsseleigenschaften

Über mechanische Eigenschaften hinaus kann die Wärmebehandlung eingesetzt werden, um die elektrische Leitfähigkeit oder die magnetischen Eigenschaften eines Materials zu verbessern, was für Komponenten in Motoren und Elektronik unerlässlich ist.

Die Kompromisse und Nachteile verstehen

Die potenziellen Nachteile der Wärmebehandlung sind fast immer mit der spezifischen verwendeten Methode und dem Grad der angewandten Kontrolle verbunden. Die Wahl des falschen Prozesses für ein gegebenes Material oder Ziel kann neue Probleme verursachen.

Risiko unerwünschter Oberflächenveränderungen

Herkömmliche Methoden, wie die Wärmebehandlung in kontrollierter Atmosphäre, können dem Werkstück ein raues, nicht glänzendes Oberflächenfinish verleihen. Dies erfordert oft zusätzliche Reinigungs- oder Nachbearbeitungsvorgänge, was Zeit und Kosten verursacht.

Potenzial für Materialdegradation

Eine unsachgemäße atmosphärische Kontrolle kann zum Verlust wichtiger Elemente von der Materialoberfläche führen, ein Prozess, der bei Stahl als Entkohlung bekannt ist. Bestimmte Verfahren bergen auch das Risiko der Wasserstoffversprödung, die hochfeste Materialien spröde und bruchanfällig machen kann.

Risiko von Verzug oder Rissbildung

Die Natur des Erhitzens und Abkühlens von Materialien kann dazu führen, dass sie sich verziehen, verformen oder sogar reißen. Dieses Risiko ist besonders hoch bei komplexen Geometrien oder dünnen Abschnitten, wenn die Erhitzungs- und Abkühlgeschwindigkeiten nicht mit äußerster Präzision gesteuert werden.

Betriebliche Komplexität und Kosten

Fortschrittliche Wärmebehandlungsmethoden, die die oben genannten Risiken mindern, wie z. B. die Vakuumbehandlung, erfordern hochentwickelte und teure Ausrüstung. Die Prozesse selbst können komplex sein und Herausforderungen bei der Gasverwaltung oder der Aufrechterhaltung eines harten Vakuums mit sich bringen.

Ein Vergleich zweier Methoden: Atmosphäre vs. Vakuum

Die Entwicklung von atmosphären zu vakuumgestützten Wärmebehandlungen veranschaulicht die Kompromisse deutlich.

Öfen mit kontrollierter Atmosphäre

Diese gängige Methode verwendet eine kontrollierte Gasumgebung, um Oxidation zu verhindern. Wie bereits erwähnt, kann sie jedoch zu einem schlechten Oberflächenfinish führen, Oberflächenelemente auslaugen und stellt Herausforderungen bei der Verwaltung und Rückgewinnung der Prozessgase dar.

Vakuumöfen

Durch die Durchführung des Prozesses im Vakuum eliminiert diese Methode Reaktionen mit atmosphärischen Gasen vollständig. Dies sorgt für eine überlegene Wiederholgenauigkeit und ein sauberes Oberflächenfinish. Es vermeidet auch vollständig das Risiko der Wasserstoffversprödung, was es zu einer sichereren und zuverlässigeren Wahl für kritische Komponenten macht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Wärmebehandlungsmethode erfordert eine Abwägung zwischen dem gewünschten Ergebnis und den akzeptablen Kompromissen bei Kosten, Komplexität und Endfinish.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Präzision liegt: Ein Prozess wie die Vakuumwärmebehandlung ist aufgrund seiner Sauberkeit, Kontrolle und Fähigkeit, Materialdegradation zu verhindern, die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenverarbeitung liegt: Ein Prozess in kontrollierter Atmosphäre kann ausreichend sein, vorausgesetzt, eine gewisse Nachbehandlung der Oberfläche ist akzeptabel.

- Wenn Ihr Hauptaugenmerk lediglich auf der Entlastung von Spannungen nach der Fertigung liegt: Ein einfacher Entspannungszyklus, der weniger komplex ist als Härten oder Vergüten, ist oft die praktischste und effizienteste Lösung.

Letztendlich ermöglicht Ihnen die Betrachtung der Wärmebehandlung als strategisches Werkzeug zur Materialverbesserung die Auswahl des richtigen Prozesses, der die Vorteile maximiert und die inhärenten Risiken minimiert.

Zusammenfassungstabelle:

| Vorteil | Nachteil |

|---|---|

| Maßgeschneiderte Härte, Festigkeit und Zähigkeit | Risiko von Verzug oder Rissbildung |

| Verbesserte Duktilität und Schlagzähigkeit | Potenzial für Oberflächendegradation (z. B. Entkohlung) |

| Beseitigt innere Spannungen aus der Fertigung | Kann komplexe, kostspielige Ausrüstung erfordern (z. B. Vakuumöfen) |

| Verbesserte elektrische oder magnetische Eigenschaften | Kann sekundäre Nachbearbeitungsvorgänge erfordern |

Bereit, den optimalen Wärmebehandlungsprozess für Ihre Materialien auszuwählen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte, einschließlich Vakuum- und Kammeröfen mit kontrollierter Atmosphäre, um Ihnen zu helfen, präzise Materialeigenschaften zu erzielen und gleichzeitig Risiken wie Verzug und Oberflächendegradation zu minimieren. Unsere Expertise stellt sicher, dass Sie für Ihre spezifische Anwendung die richtige Balance aus Leistung, Kosten und Finish erhalten.

Kontaktieren Sie noch heute unsere Experten, um die Anforderungen Ihres Labors an die Wärmebehandlung zu besprechen und herauszufinden, wie unsere Lösungen Ihre Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre