Im Kern verändert der Glühprozess systematisch die Eigenschaften eines Materials, indem er es weicher und duktiler macht. Dies wird durch einen kontrollierten Wärmebehandlungszyklus erreicht, der das Erhitzen des Materials auf eine bestimmte Temperatur, das Halten dieser Temperatur und anschließend ein langsames Abkühlen umfasst. Die Hauptziele sind der Abbau innerer Spannungen, die Erhöhung der Weichheit und Duktilität sowie die Verfeinerung der inneren Kornstruktur des Materials, um es leichter verarbeitbar zu machen.

Der zentrale Zweck des Glühens besteht darin, die Mikrostruktur eines Materials grundlegend „zurückzusetzen“. Durch die Reduzierung innerer Defekte und den Abbau von Spannungen wird Härte und Festigkeit gegen eine signifikante Erhöhung der Duktilität und Verarbeitbarkeit eingetauscht.

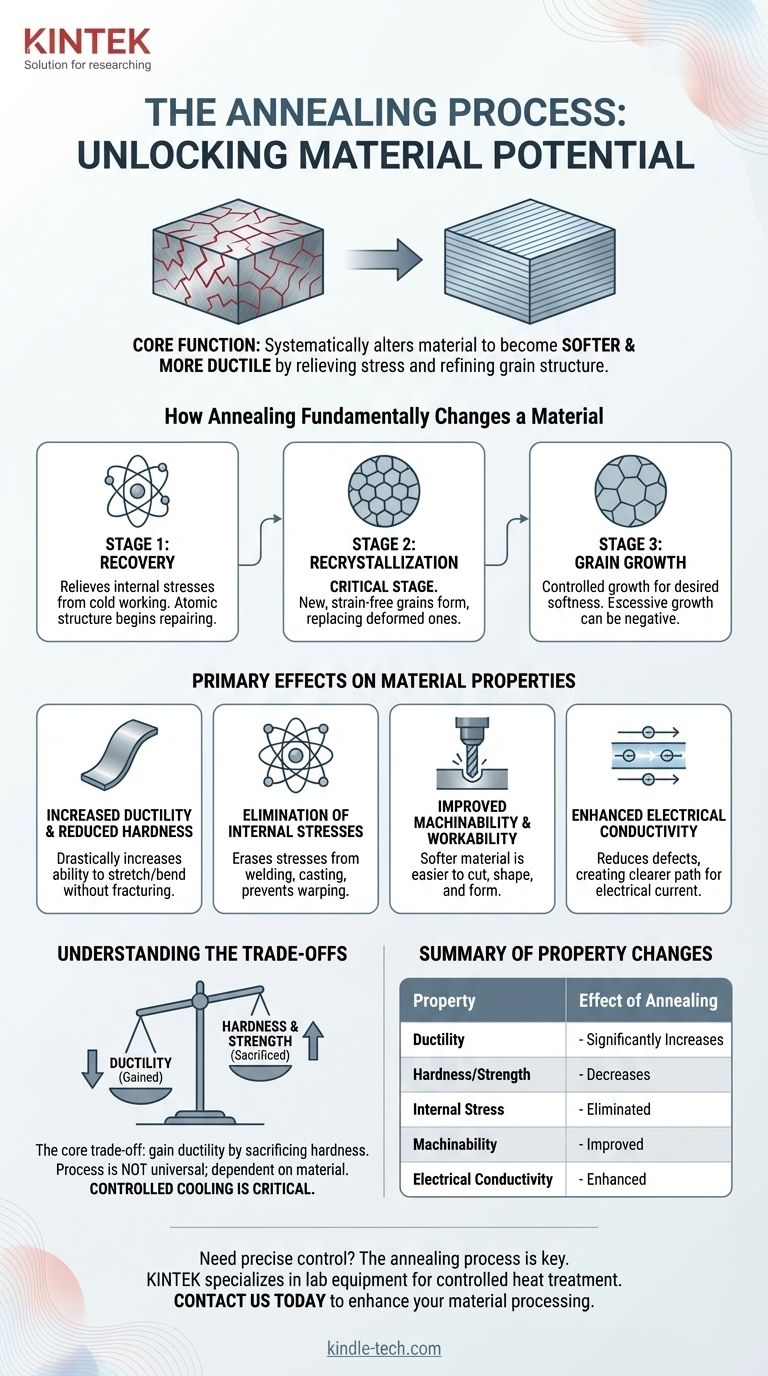

Wie Glühen ein Material grundlegend verändert

Glühen ist nicht nur ein Erhitzungsprozess; es ist eine präzise, dreistufige Transformation auf mikroskopischer Ebene. Das Verständnis dieser Stufen ist entscheidend, um die Auswirkungen auf die endgültigen Eigenschaften eines Materials zu verstehen.

Stufe 1: Erholung

Bevor größere strukturelle Veränderungen stattfinden, durchläuft das Material zunächst eine Erholung. Wenn die Temperatur steigt, baut diese erste Stufe innere Spannungen ab, die beispielsweise während der Kaltumformung oder Bearbeitung entstanden sein könnten. Die atomare Struktur gewinnt genügend Energie, um kleinere Defekte zu reparieren.

Stufe 2: Rekristallisation

Dies ist die kritischste Stufe. Während das Material auf seiner Zieltemperatur gehalten wird, beginnen sich neue, spannungsfreie Körner zu bilden und zu wachsen. Diese neuen Kristalle ersetzen die alten, deformierten, die voller Versetzungen waren – mikroskopische Defekte, die ein Material hart und spröde machen.

Stufe 3: Kornwachstum

Wird das Material zu lange bei der Glühtemperatur gehalten, wachsen die neuen, spannungsfreien Körner weiter. Diese Stufe muss sorgfältig kontrolliert werden, da übermäßiges Kornwachstum manchmal bestimmte Eigenschaften negativ beeinflussen kann, aber eine kontrollierte Wachstumsphase ist entscheidend, um die gewünschte Weichheit zu erreichen.

Die primären Auswirkungen auf Materialeigenschaften

Der mikrostrukturelle Reset, der während des Glühens stattfindet, führt direkt zu spürbaren Veränderungen im mechanischen und physikalischen Verhalten des Materials.

Erhöhte Duktilität und reduzierte Härte

Dies ist der bekannteste Effekt. Durch die Beseitigung von Versetzungen und die Schaffung einer gleichmäßigeren Kornstruktur erhöht Glühen die Fähigkeit eines Materials erheblich, gedehnt, gebogen oder geformt zu werden, ohne zu brechen. Dies geht direkt auf Kosten von Härte und Zugfestigkeit.

Beseitigung innerer Spannungen

Prozesse wie Schweißen, Gießen und Kaltumformung erzeugen erhebliche Spannungen innerhalb der Materialstruktur. Glühen ermöglicht es dem Atomgitter, sich in einen Zustand geringerer Energie zu entspannen und diese inneren Spannungen effektiv zu beseitigen. Dies ist entscheidend, um Verzug, Rissbildung oder Dimensionsinstabilität im späteren Lebenszyklus des Teils zu verhindern.

Verbesserte Zerspanbarkeit und Verarbeitbarkeit

Ein weicheres, duktileres und spannungsfreies Material ist grundsätzlich leichter zu schneiden, zu formen und zu gestalten. Die verbesserte Verarbeitbarkeit nach dem Glühen reduziert den Werkzeugverschleiß und ermöglicht aggressivere Fertigungsprozesse, wie z. B. Tiefziehen oder komplexes Biegen.

Verbesserte elektrische Leitfähigkeit

Die Versetzungen in der Kristallstruktur, die ein Material hart machen, behindern auch den Elektronenfluss. Durch die Reduzierung der Anzahl dieser Defekte schafft der Glühprozess einen klareren Weg für den elektrischen Strom, was oft zu einer messbaren Erhöhung der Leitfähigkeit führt.

Die Kompromisse verstehen

Glühen ist ein mächtiges Werkzeug, aber seine Anwendung beinhaltet das Abwägen konkurrierender Eigenschaften. Es ist keine universelle Lösung zur Verbesserung eines Materials.

Das Gleichgewicht zwischen Härte und Duktilität

Der Kernkompromiss ist unvermeidlich: Sie gewinnen Duktilität, indem Sie Härte und Festigkeit opfern. Das Ziel des Glühens ist es, das Material in einen weicheren, besser verarbeitbaren Zustand zu versetzen. Wenn hohe Festigkeit das Endziel ist, ist nach Abschluss des Umformprozesses eine andere Form der Wärmebehandlung erforderlich.

Der Prozess ist nicht universell

Der korrekte Glühprozess hängt stark vom jeweiligen Material ab. Die erforderlichen Temperaturen, Haltezeiten und Abkühlgeschwindigkeiten für Stahl unterscheiden sich erheblich von denen für Aluminium, Kupfer oder Messing. Jedes Legierungssystem hat seine eigenen einzigartigen Anforderungen, um die gewünschten mikrostrukturellen Veränderungen zu erreichen.

Kontrolliertes Abkühlen ist entscheidend

Die Abkühlgeschwindigkeit ist wohl ebenso wichtig wie die Erhitzungstemperatur. Die charakteristisch langsame Abkühlgeschwindigkeit beim Glühen ermöglicht die ordnungsgemäße Bildung der neuen, spannungsfreien Kornstruktur. Ein zu schnelles Abkühlen kann neue Spannungen hervorrufen oder eine andere, härtere Mikrostruktur erzeugen, was den Zweck des Prozesses zunichtemacht.

Die richtige Wahl für Ihr Ziel treffen

Glühen sollte als präzises Werkzeug betrachtet werden, um ein Material für eine bestimmte Aufgabe vorzubereiten oder seine Eigenschaften nach einem anspruchsvollen Prozess wiederherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung für eine signifikante Formgebung liegt (z. B. Tiefziehen oder Stanzen): Glühen ist unerlässlich, um die Duktilität zu maximieren und zu verhindern, dass das Material während der Umformung reißt.

- Wenn Ihr Hauptaugenmerk auf der Stabilisierung eines Teils nach dem Schweißen oder intensiver Bearbeitung liegt: Ein Spannungsarmglühen ist entscheidend, um zukünftige Verformungen zu verhindern und die Maßhaltigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung der Verarbeitbarkeit eines kaltverfestigten Materials liegt: Glühen kann die Mikrostruktur zurücksetzen und das Material für weitere Verarbeitungsschritte wieder weich und duktil machen.

Letztendlich ermöglicht Ihnen das Glühen eine präzise Kontrolle über die innere Struktur eines Materials, um spezifische, vorhersagbare technische Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Eigenschaftsänderung | Auswirkung des Glühens |

|---|---|

| Duktilität | Deutlich erhöht |

| Härte/Festigkeit | Verringert |

| Innere Spannung | Beseitigt |

| Zerspanbarkeit | Verbessert |

| Elektrische Leitfähigkeit | Verbessert |

Benötigen Sie präzise Kontrolle über die Eigenschaften Ihres Materials? Der Glühprozess ist entscheidend, um weichere, besser verarbeitbare Metalle für die Fertigung und Forschung & Entwicklung zu erhalten. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die für eine kontrollierte Wärmebehandlung erforderlich sind, und erfüllt die präzisen Anforderungen von Laboren und Materialwissenschaftlern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialverarbeitung verbessern und Ihre spezifischen technischen Ziele erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen