Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Eckpfeiler der modernen Nanotechnologie. Es handelt sich um einen hochgradig vielseitigen Prozess, der zum Aufbau von Nanostrukturen und ultradünnen Filmen Atom für Atom verwendet wird. Diese Technik ist entscheidend für die Herstellung von Hochleistungsmaterialien wie Graphen und Kohlenstoffnanoröhren, die für Anwendungen in der Nanoelektronik, Medizin und in fortschrittlichen Verbundwerkstoffen unerlässlich sind.

Die wesentliche Rolle der CVD in der Nanotechnologie ergibt sich aus ihrer einzigartigen Fähigkeit, eine Kontrolle über das Materialwachstum auf atomarer Ebene zu ermöglichen. Diese Präzision erlaubt es Wissenschaftlern, hochreine, funktionale Materialien mit spezifischen Eigenschaften zu entwickeln, die mit Massenfertigungsverfahren nicht erreichbar sind.

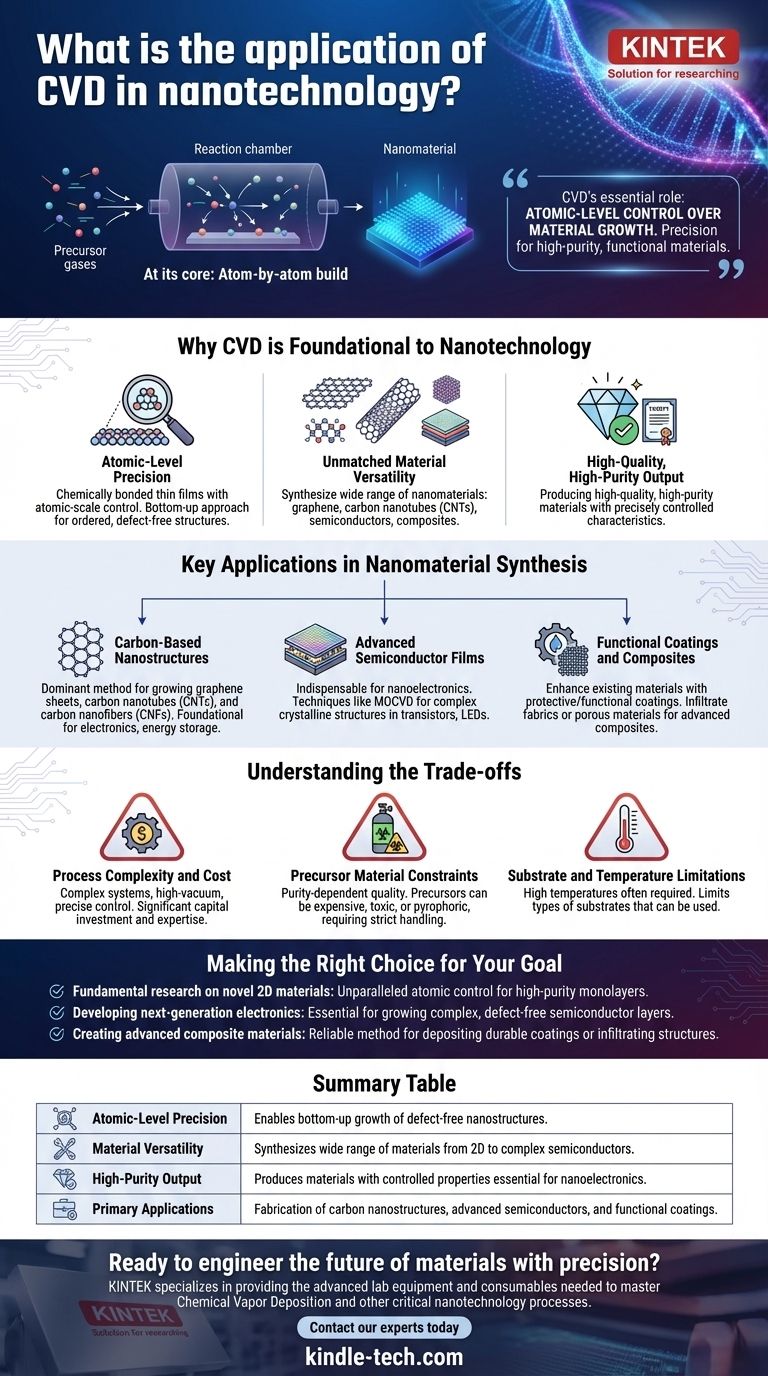

Warum CVD grundlegend für die Nanotechnologie ist

CVD ist nicht nur eine Technik, sondern eine vielseitige Plattform für den Aufbau von Materialien von Grund auf. Ihre weite Verbreitung beruht auf einer Kombination aus Präzision, Vielseitigkeit und der Qualität des Endprodukts.

Präzision auf atomarer Ebene

CVD ermöglicht die Abscheidung von chemisch gebundenen Dünnschichten mit atomarer Kontrolle.

Dieser Prozess beinhaltet die Einführung von Vorläufergasen in eine Reaktionskammer, die sich dann auf einer Substratoberfläche zersetzen und reagieren, um das gewünschte Material Schicht für Schicht von Atomen zu bilden.

Dieser Bottom-up-Ansatz ist der Schlüssel zur Herstellung der geordneten, fehlerfreien Strukturen, die für nanoskalige Bauteile erforderlich sind.

Unübertroffene Materialvielfalt

Der CVD-Prozess kann angepasst werden, um eine unglaublich breite Palette von Nanomaterialien herzustellen.

Er wird zur Synthese einfacher monoatomarer Schichten wie Graphen, komplexer Kohlenstoffstrukturen wie Kohlenstoffnanoröhren (CNTs) und komplizierter kristalliner Schichten für Halbleiter verwendet.

Darüber hinaus können Verbundfilme, intermetallische Oxide und andere Hybridstrukturen hergestellt werden, was sie in verschiedenen wissenschaftlichen Disziplinen unschätzbar wertvoll macht.

Hochwertige, hochreine Ergebnisse

Für Nanotechnologieanwendungen ist die Reinheit des Materials von größter Bedeutung. Schon winzige Verunreinigungen oder Strukturdefekte können die Eigenschaften eines Materials drastisch verändern.

CVD ist bekannt für die Herstellung von hochwertigen, hochreinen Materialien mit präzise kontrollierten Eigenschaften.

Durch sorgfältige Steuerung der Prozessparameter wie Temperatur, Druck und Gasflussraten in einem Hochdruckreaktor können Forscher Materialien mit verbesserter Festigkeit, spezifischer katalytischer Aktivität oder maßgeschneiderter elektrischer Leitfähigkeit herstellen.

Schlüsselanwendungen in der Synthese von Nanomaterialien

Die Fähigkeiten der CVD übersetzen sich direkt in die Herstellung der wichtigsten Materialien im Nanotechnologie-Werkzeugkasten. Ihre Anwendungen sind zentral für die Weiterentwicklung der Technologie der nächsten Generation.

Kohlenstoffbasierte Nanostrukturen

CVD ist die dominierende Methode zur Synthese von kohlenstoffbasierten Nanomaterialien.

Sie wird häufig zum Wachstum von Graphenschichten, Kohlenstoffnanoröhren (CNTs) und Kohlenstoffnanofasern (CNFs) eingesetzt, die grundlegende Materialien für die Forschung in den Bereichen Elektronik, Energiespeicherung und Materialwissenschaft sind.

Fortschrittliche Halbleiterfilme

Auf dem Gebiet der Nanoelektronik ist CVD unverzichtbar.

Spezialisierte Techniken wie die metallorganische chemische Gasphasenabscheidung (MOCVD) werden verwendet, um komplexe, mehrschichtige kristalline Strukturen auf Halbleiterwafern zu züchten. Diese Schichten bilden die Grundlage moderner Transistoren, LEDs und Leistungselektronik.

Funktionale Beschichtungen und Verbundwerkstoffe

Über den Aufbau eigenständiger Strukturen hinaus wird CVD zur Verbesserung bestehender Materialien eingesetzt.

Der Prozess kann schützende oder funktionale Beschichtungen auf einer Vielzahl von Oberflächen erzeugen. Er wird auch verwendet, um Gewebe oder poröse Materialien mit neuen Elementen zu infiltrieren und so fortschrittliche Verbundwerkstoffe mit einzigartigen Eigenschaften zu entwickeln.

Die Kompromisse verstehen

Obwohl CVD eine leistungsstarke Technik ist, birgt sie inhärente Komplexitäten, die bewältigt werden müssen. Das Verständnis ihrer Grenzen ist der Schlüssel zu einer erfolgreichen Anwendung.

Prozesskomplexität und Kosten

CVD-Systeme, insbesondere solche für das Wachstum hochreiner Halbleiter, sind komplex und teuer.

Sie erfordern oft Hochvakuumbedingungen, präzise Temperaturregelungen und hochentwickelte Gasflusssysteme, was erhebliche Kapitalinvestitionen und betriebliches Fachwissen erfordert.

Einschränkungen bei den Vorläufermaterialien

Die Qualität des Endnanomaterials hängt direkt von der Reinheit der verwendeten Vorläufergase ab.

Diese Vorläufer können teuer, hochgiftig oder pyrophor (selbstentzündlich bei Kontakt mit Luft) sein, was erhebliche Sicherheits-, Handhabungs- und logistische Herausforderungen mit sich bringt.

Substrat- und Temperaturbeschränkungen

Viele CVD-Prozesse erfordern sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen zu ermöglichen.

Dies kann die Arten von Substratmaterialien einschränken, die verwendet werden können, da einige unter den Abscheidungsbedingungen schmelzen, sich verformen oder unerwünscht reagieren könnten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz von CVD hängt vollständig von den erforderlichen Materialeigenschaften und dem Endziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung an neuartigen 2D-Materialien liegt: CVD bietet die unvergleichliche Kontrolle auf atomarer Ebene, die für die Synthese hochreiner Monoschichten wie Graphen oder Übergangsmetalldichalkogenide erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Elektronik der nächsten Generation liegt: Spezialisierte CVD-Techniken sind unerlässlich für das Wachstum der komplexen, fehlerfreien kristallinen Schichten, die für Hochleistungs-Halbleiterbauelemente erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Verbundwerkstoffe liegt: CVD bietet eine zuverlässige Methode zur Abscheidung haltbarer, funktioneller Beschichtungen oder zur Infiltration bestehender Strukturen, um Materialien mit verbesserten Eigenschaften zu entwickeln.

Letztendlich geht es bei der Beherrschung der CVD darum, ihre Präzision zu nutzen, um Materialien von Grund auf zu entwickeln und Lösungen für die technologischen Herausforderungen von morgen zu ermöglichen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Warum es für die Nanotechnologie wichtig ist |

|---|---|

| Präzision auf atomarer Ebene | Ermöglicht das Bottom-up-Wachstum fehlerfreier Nanostrukturen wie Graphen und CNTs. |

| Materialvielfalt | Synthetisiert eine breite Palette von Materialien, von 2D-Schichten bis hin zu komplexen Halbleiterfilmen. |

| Hochreine Ergebnisse | Erzeugt Materialien mit kontrollierten Eigenschaften, die für Nanoelektronik und Forschung unerlässlich sind. |

| Hauptanwendungen | Herstellung von Kohlenstoff-Nanostrukturen, fortschrittlichen Halbleitern und funktionalen Beschichtungen. |

Bereit, die Zukunft der Materialien mit Präzision zu gestalten?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für die Beherrschung der chemischen Gasphasenabscheidung und anderer kritischer Nanotechnologieprozesse erforderlich sind. Ob Sie Grundlagenforschung zu 2D-Materialien betreiben oder Halbleiterbauelemente der nächsten Generation entwickeln, unsere Lösungen sind darauf ausgelegt, die strengen Anforderungen der Nanomaterialsynthese zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung mit zuverlässiger, leistungsstarker Technologie unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken