Die primäre Anwendung der Wärmebehandlung besteht darin, die innere Mikrostruktur eines Materials, meist Metall, präzise zu manipulieren, um spezifische, wünschenswerte Eigenschaften zu erzielen. Dieser kontrollierte Prozess des Erhitzens und Abkühlens wird verwendet, um die Festigkeit zu erhöhen, die Bearbeitbarkeit zu verbessern, die Verschleißfestigkeit zu steigern oder innere Spannungen abzubauen, die während Fertigungsprozessen wie Schweißen oder Umformen entstehen.

Wärmebehandlung ist nicht nur ein einzelner Prozess, sondern ein strategisches Ingenieurwerkzeug, das verwendet wird, um die Leistung eines Materials grundlegend zu verändern. Der Schlüssel ist zu verstehen, dass Sie nicht nur Metall erhitzen; Sie konstruieren seine innere Struktur bewusst neu, um den präzisen Anforderungen seiner endgültigen Anwendung gerecht zu werden.

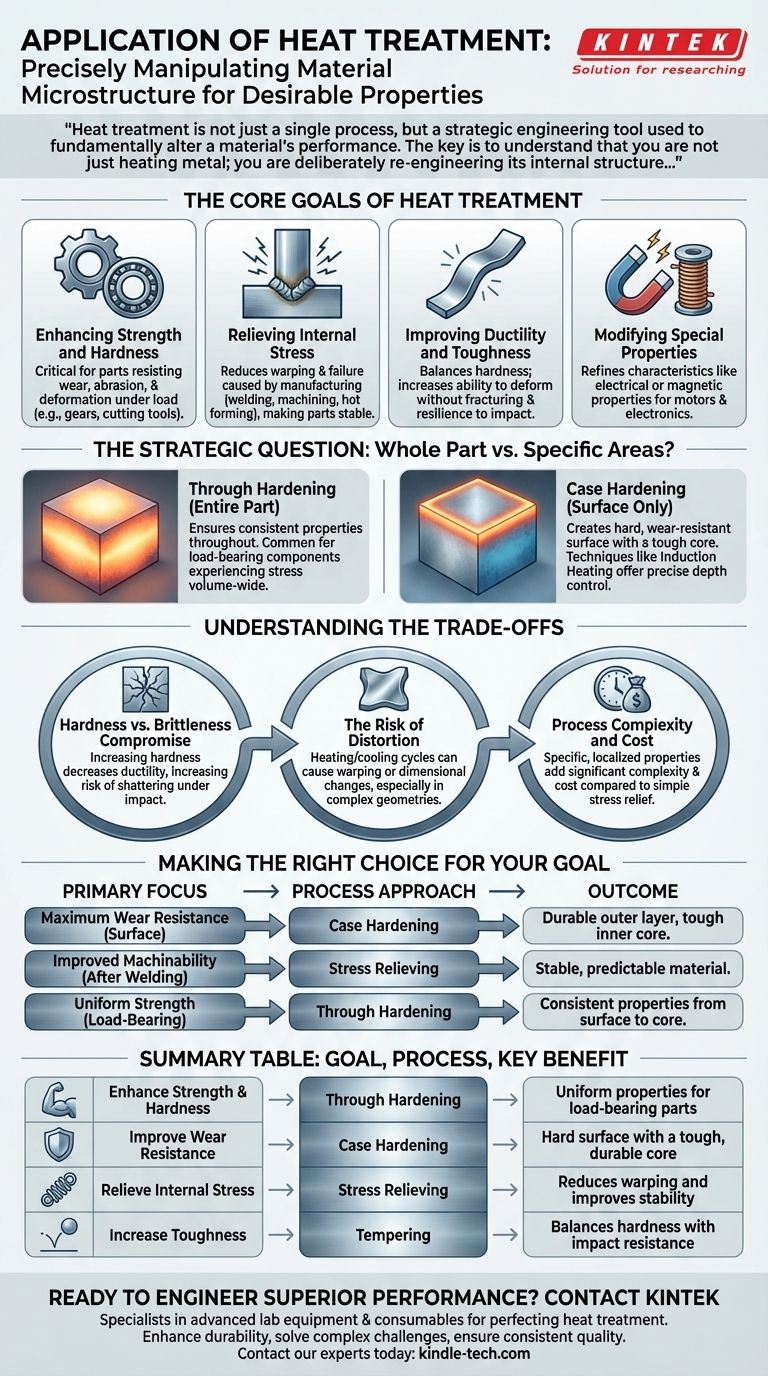

Die Kernziele der Wärmebehandlung

Wärmebehandlung wird angewendet, um spezifische technische Herausforderungen zu lösen. Die Wahl des Prozesses wird immer vom gewünschten Ergebnis für das Endbauteil bestimmt.

Verbesserung von Festigkeit und Härte

Eines der häufigsten Ziele ist es, ein Material härter und fester zu machen. Dies ist entscheidend für Teile, die Verschleiß, Abrieb und Verformung unter Last widerstehen müssen, wie z.B. Zahnräder, Lager oder Schneidwerkzeuge.

Abbau innerer Spannungen

Fertigungsprozesse wie Schweißen, Bearbeiten oder Warmumformen erzeugen innere Spannungen innerhalb eines Materials. Diese Spannungen können zu Verzug oder vorzeitigem Versagen führen. Wärmebehandlung kann verwendet werden, um diese Spannungen abzubauen, wodurch das Teil stabiler und leichter zu bearbeiten wird.

Verbesserung von Duktilität und Zähigkeit

Während Härte oft erwünscht ist, kann sie manchmal zu Sprödigkeit führen. Bestimmte Wärmebehandlungen sind darauf ausgelegt, die Duktilität (die Fähigkeit, sich ohne Bruch zu verformen) und die Gesamtzähigkeit eines Materials zu erhöhen, wodurch es widerstandsfähiger gegen Stöße wird.

Modifizierung spezieller Eigenschaften

Über rein mechanische Eigenschaften hinaus kann die Wärmebehandlung auch andere Merkmale eines Materials verfeinern. Dazu gehört die Verbesserung spezifischer elektrischer oder magnetischer Eigenschaften, was für Komponenten in Motoren und Elektronik unerlässlich ist.

Die strategische Frage: Ganzes Teil vs. spezifische Bereiche?

Eine entscheidende Entscheidung bei der Anwendung der Wärmebehandlung ist die Bestimmung, wie viel des Bauteils verändert werden muss. Diese Wahl wird ausschließlich von der Funktion des Teils bestimmt.

Durchhärten: Das gesamte Teil behandeln

In einigen Fällen erfordert das gesamte Bauteil gleichmäßige Eigenschaften. Das Durchhärten wendet den Wärmebehandlungsprozess auf das gesamte Teil an und stellt sicher, dass seine Eigenschaften von der Oberfläche bis zum Kern konsistent sind. Dies ist üblich für Komponenten, die über ihr gesamtes Volumen Belastungen ausgesetzt sind.

Einsatzhärten: Nur die Oberfläche behandeln

Für viele Anwendungen hat das ideale Teil eine sehr harte, verschleißfeste Oberfläche, während es einen weicheren, zäheren Kern beibehält. Das Einsatzhärten erreicht dies, indem nur die äußere Schicht behandelt wird. Dies erzeugt eine Komponente mit dualen Eigenschaften, die Oberflächenabrieb standhalten kann, während sie Bruch durch Stöße widersteht.

Techniken wie die Induktionserwärmung bieten eine präzise Kontrolle über diesen Prozess. Durch Anpassen der Frequenz des Stroms können Ingenieure die genaue Tiefe der gehärteten Schicht bestimmen, was sie zu einer hochflexiblen und zielgerichteten Methode macht.

Die Kompromisse verstehen

Die Anwendung der Wärmebehandlung ist ein Balanceakt. Die Verbesserung einer Eigenschaft geht oft auf Kosten einer anderen, und der Prozess selbst birgt Risiken, die gemanagt werden müssen.

Der Kompromiss zwischen Härte und Sprödigkeit

Der grundlegendste Kompromiss besteht zwischen Härte und Sprödigkeit. Wenn Sie die Härte eines Metalls erhöhen, verringern Sie fast immer seine Duktilität, wodurch es anfälliger für Zersplittern unter plötzlichem Aufprall wird. Das Ziel ist es, das optimale Gleichgewicht für die Anwendung zu finden.

Das Risiko von Verzug

Der Zyklus des Erhitzens und Abkühlens kann dazu führen, dass sich Teile verziehen oder ihre Abmessungen ändern. Dies ist ein erhebliches Risiko, insbesondere für Komponenten mit komplexen Geometrien oder engen Toleranzen, und erfordert eine sorgfältige Kontrolle der Prozessparameter.

Prozesskomplexität und Kosten

Einfache Spannungsarmglühprozesse können relativ unkompliziert sein. Das Erreichen hochspezifischer, lokalisierter Eigenschaften durch fortgeschrittene Methoden erhöht jedoch die Komplexität und die Kosten des Herstellungsprozesses erheblich.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Wärmebehandlungsstrategie ist immer auf den Verwendungszweck des Bauteils abgestimmt. Berücksichtigen Sie die primäre Leistungsanforderung, um Ihre Entscheidung zu leiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit auf einer Oberfläche liegt: Einsatzhärten ist der effektivste Ansatz, um eine dauerhafte Außenschicht zu schaffen, während ein zäher innerer Kern erhalten bleibt.

- Wenn Ihr Hauptaugenmerk auf verbesserter Bearbeitbarkeit nach dem Schweißen liegt: Eine spannungsarmglühende Wärmebehandlung reduziert innere Spannungen und macht das Material stabiler und vorhersehbarer in der Bearbeitung.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Festigkeit in einem tragenden Bauteil liegt: Durchhärten stellt sicher, dass die Materialeigenschaften von der Oberfläche bis zum Kern konsistent sind.

Letztendlich geht es bei der korrekten Anwendung der Wärmebehandlung darum, ein Standardmaterial in eine Hochleistungskomponente zu verwandeln, die für einen bestimmten Zweck entwickelt wurde.

Zusammenfassungstabelle:

| Ziel | Prozess | Hauptvorteil |

|---|---|---|

| Festigkeit & Härte verbessern | Durchhärten | Gleichmäßige Eigenschaften für tragende Teile |

| Verschleißfestigkeit verbessern | Einsatzhärten | Harte Oberfläche mit zähem, haltbarem Kern |

| Innere Spannungen abbauen | Spannungsarmglühen | Reduziert Verzug und verbessert die Stabilität |

| Zähigkeit erhöhen | Anlassen | Gleicht Härte mit Schlagfestigkeit aus |

Bereit, überragende Leistung in Ihre Komponenten zu integrieren?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die zur Perfektionierung Ihrer Wärmebehandlungsprozesse erforderlich sind. Ob Sie neue Legierungen entwickeln oder die Produktion optimieren, unsere Lösungen helfen Ihnen, eine präzise Kontrolle über Materialeigenschaften wie Härte, Festigkeit und Verschleißfestigkeit zu erreichen.

Wir bedienen Hersteller und F&E-Labore, die Folgendes suchen:

- Verbesserung der Produkthaltbarkeit und Lebensdauer

- Lösung komplexer materialtechnischer Herausforderungen

- Sicherstellung konsistenter, qualitativ hochwertiger Ergebnisse

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Anwendungs- und Materialziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vertikaler Labortiegelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität