Im Kern ist ein Induktionsofen ein leistungsstarkes Werkzeug, das in der gesamten metallurgischen Industrie zum Schmelzen, Warmhalten und Verarbeiten leitfähiger Metalle eingesetzt wird. Seine Anwendungen reichen von großvolumigen Gießereien, die Eisen und Stahl schmelzen, bis hin zu spezialisierten Anlagen, die hochreine Legierungen, Feingussteile und Edelmetalle herstellen.

Der wahre Wert eines Induktionsofens liegt nicht nur in seiner Fähigkeit, Metall zu schmelzen, sondern auch in der Art und Weise, wie er dies tut. Durch die Nutzung elektromagnetischer Induktion zur direkten Wärmeerzeugung im Material bietet er eine unübertroffene Geschwindigkeit, Temperaturkontrolle und Sauberkeit im Vergleich zu herkömmlichen, mit Brennstoff befeuerten Methoden.

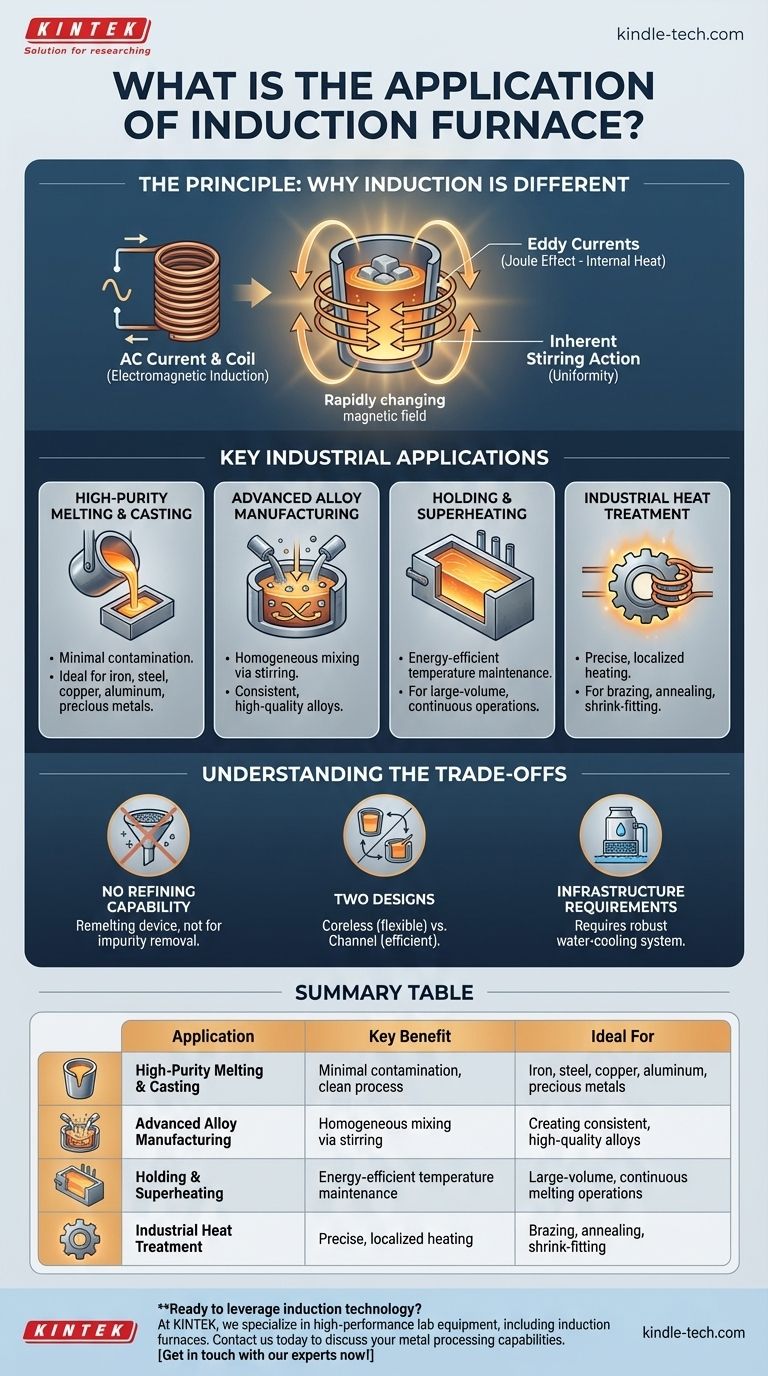

Das Prinzip: Warum Induktion anders ist

Im Mittelpunkt jeder Anwendung steht die einzigartige Heizmethode des Ofens. Das Verständnis dieses Prinzips ist der Schlüssel zum Verständnis seines Wertes.

Elektromagnetische Induktion

Ein Induktionsofen verwendet einen starken Wechselstrom, der durch eine Kupferspule geleitet wird. Dadurch entsteht ein starkes, sich schnell änderndes Magnetfeld um das Metall (die "Charge"), das im Ofen platziert ist.

Der Joule-Effekt

Dieses Magnetfeld induziert starke elektrische Ströme, sogenannte Wirbelströme, direkt in der Metallcharge. Der natürliche Widerstand des Metalls gegen den Fluss dieser Ströme erzeugt intensive Wärme, ein Phänomen, das als Joule-Effekt bekannt ist. Das Metall wird effektiv zu seinem eigenen Heizelement.

Inhärente Rührwirkung

Dieselben elektromagnetischen Kräfte, die Wärme erzeugen, erzeugen auch eine natürliche Rühr- oder Mischwirkung im geschmolzenen Metallbad. Dies ist ein erheblicher Vorteil, der die Temperaturgleichmäßigkeit fördert und dazu beiträgt, Legierungselemente gleichmäßig zu verteilen.

Wichtige industrielle Anwendungen

Die einzigartigen Eigenschaften der Induktionserwärmung machen diese Öfen für mehrere kritische Prozesse unverzichtbar.

Hochreines Schmelzen und Gießen

Dies ist die häufigste Anwendung. Gießereien verwenden Induktionsöfen, um eine Vielzahl von Metallen zu schmelzen, darunter Eisen, Stahl, Kupfer, Aluminium und Edelmetalle.

Da die Wärme intern erzeugt wird und kein Kontakt mit Flammen oder Verbrennungsnebenprodukten besteht, führt der Prozess zu deutlich weniger Verunreinigungen. Dies macht ihn ideal für die Herstellung hochwertiger Gussteile und Legierungen, bei denen Reinheit unerlässlich ist.

Fortschrittliche Legierungsherstellung

Die natürliche elektromagnetische Rührwirkung ist ein großer Vorteil bei der Herstellung von Legierungen. Sie stellt sicher, dass zugesetzte Elemente wie Chrom, Nickel oder Mangan homogen in das Grundmetall gemischt werden, was zu einem Endprodukt mit konsistenten und zuverlässigen Eigenschaften führt.

Warmhalten und Überhitzen

Einige Anlagen verwenden einen speziellen Ofentyp, den Kanalinduktionsofen, nicht für das anfängliche Schmelzen, sondern als Warmhaltegefäß. Er kann eine große Menge geschmolzenen Metalls effizient auf einer präzisen Temperatur halten, bereit zum Gießen.

Dies wird auch zum "Überhitzen" verwendet, d.h. zum Erhöhen der Metalltemperatur kurz vor dem Gießen, um sicherzustellen, dass es die richtige Fließfähigkeit hat, um eine komplexe Form zu füllen.

Industrielle Wärmebehandlung

Die präzise und lokalisierte Natur der Induktionserwärmung ist perfekt für Oberflächenbehandlungen. Anwendungen umfassen:

- Löten: Verbinden zweier Metallteile mit einem Füllmaterial.

- Glühen: Erweichen von Metall, um es bearbeitbarer zu machen.

- Schrumpfpassung: Erhitzen eines Teils, um es auszudehnen, damit es über ein anderes Teil gefügt werden kann, wodurch beim Abkühlen und Schrumpfen eine feste Verbindung entsteht.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Induktionsöfen keine Universallösung. Das Verständnis ihrer Einschränkungen ist entscheidend für die richtige Anwendung.

Keine inhärente Raffinationsfähigkeit

Ein Induktionsofen ist im Grunde ein Umschmelzgerät. Er hat nur sehr geringe Fähigkeiten, Metall zu raffinieren oder Verunreinigungen wie Schwefel oder Phosphor aus einer minderwertigen Schrottcharge zu entfernen. Die Qualität des produzierten Metalls hängt fast ausschließlich von der Qualität der eingesetzten Materialien ab.

Zwei Hauptkonstruktionen für unterschiedliche Anforderungen

Die beiden Haupttypen von Induktionsöfen – tiegellose und Kanalöfen – erfüllen unterschiedliche Funktionen.

- Tiegellose Öfen sind sehr flexibel und hervorragend geeignet, um eine Vielzahl von Metallen aus dem festen Zustand zu schmelzen, was sie perfekt für chargenbasierte Operationen macht.

- Kanalöfen sind energieeffizienter, um große Mengen geschmolzenen Metalls auf Temperatur zu halten, sind aber weniger flexibel und typischerweise einer einzigen Legierung gewidmet.

Infrastrukturanforderungen

Die leistungsstarken Spulen erzeugen erhebliche Abwärme und müssen durch ein robustes, geschlossenes Wasserkühlsystem geschützt werden. Dies erhöht die Komplexität der Installation und stellt ein kritisches System dar, das gewartet werden muss, um katastrophale Ausfälle zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Induktionsprozesses hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf hochreinem Chargenschmelzen oder der Herstellung verschiedener Legierungen liegt: Ein tiegelloser Induktionsofen bietet die Flexibilität und Sauberkeit, die für eine qualitativ hochwertige, vielfältige Produktion erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf dem Warmhalten großer Mengen oder dem kontinuierlichen Schmelzen eines einzelnen Metalls liegt: Ein Kanalinduktionsofen bietet eine überlegene Energieeffizienz zur Aufrechterhaltung großer flüssiger Bäder bei einer stabilen Temperatur.

- Wenn Ihr Hauptaugenmerk auf der präzisen Komponentenfertigung oder Wärmebehandlung liegt: Die gezielte, berührungslose Erwärmung eines Induktionssystems ist unübertroffen für Prozesse wie Löten, Glühen oder Schrumpfpassung.

Letztendlich hängt die strategische Anwendung der Induktionstechnologie davon ab, ihre präzise, saubere und effiziente Erwärmung zu nutzen, um spezifische metallurgische Ziele zu erreichen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Ideal für |

|---|---|---|

| Hochreines Schmelzen & Gießen | Minimale Verunreinigung, sauberer Prozess | Eisen, Stahl, Kupfer, Aluminium, Edelmetalle |

| Fortschrittliche Legierungsherstellung | Homogenes Mischen durch elektromagnetisches Rühren | Herstellung konsistenter, hochwertiger Legierungen |

| Warmhalten & Überhitzen | Energieeffiziente Temperaturhaltung | Großvolumige, kontinuierliche Schmelzprozesse |

| Industrielle Wärmebehandlung | Präzise, lokalisierte Erwärmung für Oberflächenbehandlungen | Löten, Glühen, Schrumpfpassung |

Bereit, die Kraft der Induktionstechnologie in Ihrem Labor oder Ihrer Gießerei zu nutzen?

Bei KINTEK sind wir darauf spezialisiert, Hochleistungs-Laborgeräte, einschließlich Induktionsöfen, anzubieten, die auf die präzisen Anforderungen von Laboren und metallurgischen Einrichtungen zugeschnitten sind. Ob Sie hochreines Schmelzen, fortschrittliche Legierungsproduktion oder effizientes Warmhalten von Metall benötigen, unsere Lösungen bieten unübertroffene Temperaturkontrolle, Sauberkeit und Betriebseffizienz.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsöfen Ihre Metallverarbeitungsfähigkeiten verbessern und Ihre Projekte vorantreiben können. Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1800℃ Muffelofen für Labor

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Wie werden die Rohre in einem Ofen genannt? Die Rolle des Arbeitsrohres verstehen

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Was sind die Vorteile eines Rohrofens? Erzielen Sie eine überlegene Temperaturhomogenität und -kontrolle

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung