Im Kern wird ein Schmelzofen verwendet, um Metalle für eine Vielzahl von industriellen und handwerklichen Anwendungen zu verflüssigen. Sein grundlegender Zweck besteht darin, genügend Wärme zuzuführen, um festes Metall in einen flüssigen Zustand zu überführen, was Prozesse wie Gießen, Raffinieren, Legieren und Umformen für alles von Schmuck aus Edelmetallen bis hin zu Industriekomponenten ermöglicht.

Die Hauptanwendung eines Schmelzofens ist die vollständige Verflüssigung des Metalls. Dies eröffnet die Möglichkeit, Materialien zu reinigen, präzise Legierungen herzustellen und komplexe Formen zu gießen, was ihn zu einem unverzichtbaren Werkzeug in der Fertigung, Raffination und Metallurgie macht.

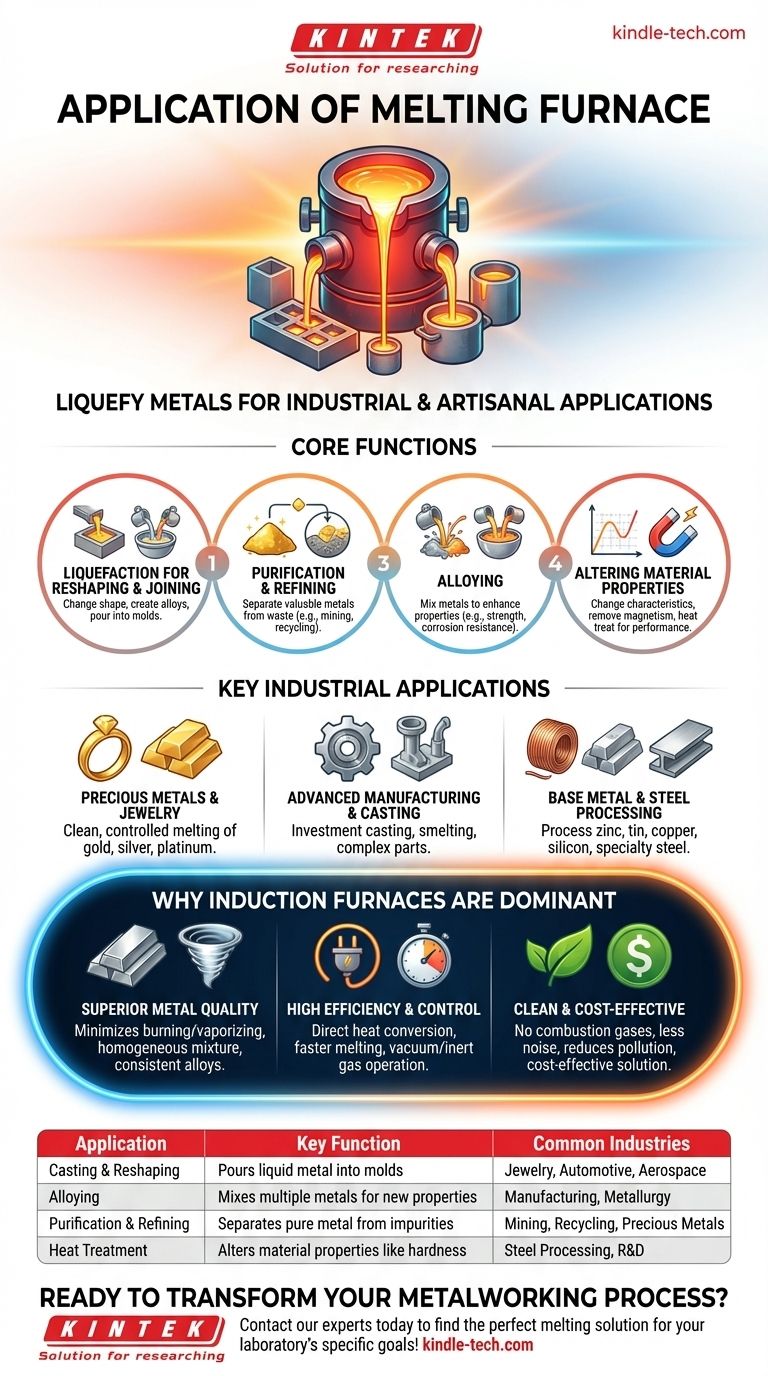

Kernfunktionen des Metallschmelzens

Das Schmelzen eines Metalls ist der erste Schritt in mehreren kritischen Transformationsprozessen. Der Ofen ist das Werkzeug, das diese Transformationen auf kontrollierte und effiziente Weise ermöglicht.

Verflüssigung zum Umformen und Verbinden

Die einfachste Anwendung ist die Änderung der Form eines Metalls. Durch das Schmelzen kann das Material in eine Form beliebiger Gestaltung gegossen werden, ein Prozess, der als Gießen bekannt ist.

Dies ist auch für die Herstellung von Legierungen unerlässlich, bei denen mehrere Metalle zusammengeschmolzen und gemischt werden, um ein neues Material mit verbesserten Eigenschaften wie Festigkeit oder Korrosionsbeständigkeit zu erzeugen.

Reinigung und Raffination

Das Schmelzen ist ein entscheidender Schritt bei der Abtrennung wertvoller Metalle von Verunreinigungen. Dies ist üblich im Recycling und Bergbau, wo Öfen verwendet werden, um Materialien wie Goldschlacke, Zinndross oder Elektronikschrott zu schmelzen, um das reine Metall zu isolieren und zurückzugewinnen.

Veränderung der Materialeigenschaften

Der Schmelzprozess kann die physikalischen Eigenschaften eines Metalls grundlegend verändern. Beispielsweise stört das Erhitzen bestimmter Stahlsorten über ihre Curie-Temperatur hinaus und anschließendes Abkühlen ihre Atomstruktur und beseitigt effektiv jeglichen Restmagnetismus.

Es ist auch die erste Stufe der Wärmebehandlung, bei der ein Metall unter kontrollierten Bedingungen erhitzt und abgekühlt wird, um seine Härte, Duktilität oder andere Leistungseigenschaften zu verbessern.

Wichtige industrielle Anwendungen

Obwohl die Prinzipien einfach sind, sind die Anwendungen äußerst vielfältig und erstrecken sich über zahlreiche Industrien und Betriebsgrößen.

Edelmetalle und Schmuck

Induktionsschmelzöfen sind ein Eckpfeiler der Schmuck-, Bergbau- und Raffinerieindustrie. Sie bieten die saubere, kontrollierte Umgebung, die erforderlich ist, um hochreine Metalle wie Gold, Silber und Platin ohne wesentlichen Materialverlust oder Kontamination zu schmelzen und zu reinigen.

Fortschrittliche Fertigung und Guss

Öfen sind zentral für den Feinguss, ein Verfahren zur Herstellung komplexer, hochpräziser Metallteile. Ein Wachsmodell wird in eine Keramikschale eingebettet, das Wachs wird ausgeschmolzen und dann wird geschmolzenes Metall in den entstandenen Hohlraum gegossen.

Sie werden auch zum Schmelzen (Smelting) verwendet, einem metallurgischen Extraktionsverfahren, bei dem Hitze und ein chemisches Reduktionsmittel eingesetzt werden, um ein Basismetall aus seinem Erz zu gewinnen.

Verarbeitung von Nichteisenmetallen und Stahl

Neben Edelmetallen werden Öfen zur Verarbeitung von Zink, Zinn, Kupfer und Silizium eingesetzt. Spezialisierte Öfen sind auch in der Lage, kleine Mengen Stahl und Edelstahl zu schmelzen, typischerweise für spezielle Guss- oder Forschungszwecke.

Warum Induktionsöfen eine dominierende Wahl sind

Moderne Schmelzanwendungen verlassen sich zunehmend auf die Induktionsheizungstechnologie gegenüber älteren Lichtbogenheizverfahren. Diese Präferenz wird durch erhebliche Vorteile in Bezug auf Qualität, Effizienz und Kontrolle bestimmt.

Überlegene Metallqualität

Die Induktionserwärmung arbeitet ohne einen Lichtbogen und minimiert das Risiko des Verbrennens und Verdampfens des Metalls. Dies führt zu weniger Materialverlust und einem qualitativ hochwertigeren Endprodukt.

Darüber hinaus erzeugt der Prozess eine elektrodynamische Zirkulation innerhalb des flüssigen Metalls. Diese natürliche Rührwirkung gewährleistet eine perfekt homogene Mischung, was für die Herstellung konsistenter Legierungen entscheidend ist.

Hohe Effizienz und Kontrolle

Induktionsöfen sind sehr effizient, da sie elektrische Energie direkt im Metall in Wärme umwandeln, was den gesamten Wärmeverlust reduziert und die Schmelzzeiten verkürzt.

Die kleine, geschlossene Bauweise dieser Öfen ermöglicht das Schmelzen in einer geschlossenen Kammer, wodurch es möglich ist, unter Vakuum oder mit Inertgas zu arbeiten, um Oxidation und Kontamination zu verhindern.

Sauberer und kosteneffizienter Betrieb

Diese Technologie ist bemerkenswert sauber, da sie keine Verbrennungsgase und deutlich weniger Lärm als herkömmliche Öfen erzeugt. Dies reduziert Umweltbelastungen und verbessert die Arbeitssicherheit. Die Kombination aus Geschwindigkeit, Effizienz und Automatisierung macht sie zu einer äußerst kosteneffizienten Lösung für viele Betriebe.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Schmelzverfahrens hängt vollständig vom gewünschten Ergebnis für das Material ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Edelmetallen liegt: Die saubere, nicht kontaminierende Umgebung eines Induktionsofens ist die ideale Wahl, um Materialverluste zu verhindern und den Wert zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezialisierter, konsistenter Legierungen liegt: Die natürliche Rührwirkung der Induktionserwärmung gewährleistet eine perfekt homogene Mischung, die mit anderen Methoden schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz und Umweltkonformität liegt: Die hohe Geschwindigkeit, der geringe Energieverlust und der saubere Betrieb eines Induktionsofens machen ihn zur überlegenen technologischen Option.

Letztendlich besteht die Anwendung eines Schmelzofens darin, die präzise Kontrolle zu bieten, die erforderlich ist, um Metall in eine wertvollere und nützlichere Form umzuwandeln.

Zusammenfassungstabelle:

| Anwendung | Schlüsselfunktion | Häufige Industrien |

|---|---|---|

| Gießen & Umformen | Gießt flüssiges Metall in Formen | Schmuck, Automobilindustrie, Luft- und Raumfahrt |

| Legieren | Mischt mehrere Metalle für neue Eigenschaften | Fertigung, Metallurgie |

| Reinigung & Raffination | Trennt reines Metall von Verunreinigungen | Bergbau, Recycling, Edelmetalle |

| Wärmebehandlung | Verändert Materialeigenschaften wie Härte | Stahlverarbeitung, F&E |

Bereit, Ihren Metallverarbeitungsprozess zu transformieren? KINTEK ist spezialisiert auf Hochleistungs-Laborschmelzöfen, einschließlich fortschrittlicher Induktionsmodelle, die ideal für Edelmetalle, Legierungsherstellung und F&E sind. Unsere Öfen liefern die präzise Temperaturkontrolle und die saubere Umgebung, die Sie für überlegene Ergebnisse benötigen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Schmelzlösung für die spezifischen Ziele Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung