Im Kern ist der Vakuumguss ein fortschrittliches Fertigungsverfahren zur Herstellung kleiner Chargen von detailgetreuen Teilen in Produktionsqualität. Er eignet sich hervorragend für Anwendungen, die vom funktionalen Prototyping und der Validierung von Konstruktionen bis hin zur Herstellung der ersten Serie marktreifer Produkte reichen, insbesondere in den Bereichen Unterhaltungselektronik, Medizintechnik und Automobilindustrie.

Der Vakuumguss lässt sich am besten als die entscheidende Brücke zwischen einem einzelnen 3D-gedruckten Prototyp und dem vollformatigen Spritzguss verstehen. Er ermöglicht die schnelle Herstellung von Dutzenden von Teilen, die das Aussehen, die Haptik und die Leistung eines Endprodukts perfekt nachahmen, ohne die prohibitiven Kosten für harte Werkzeuge.

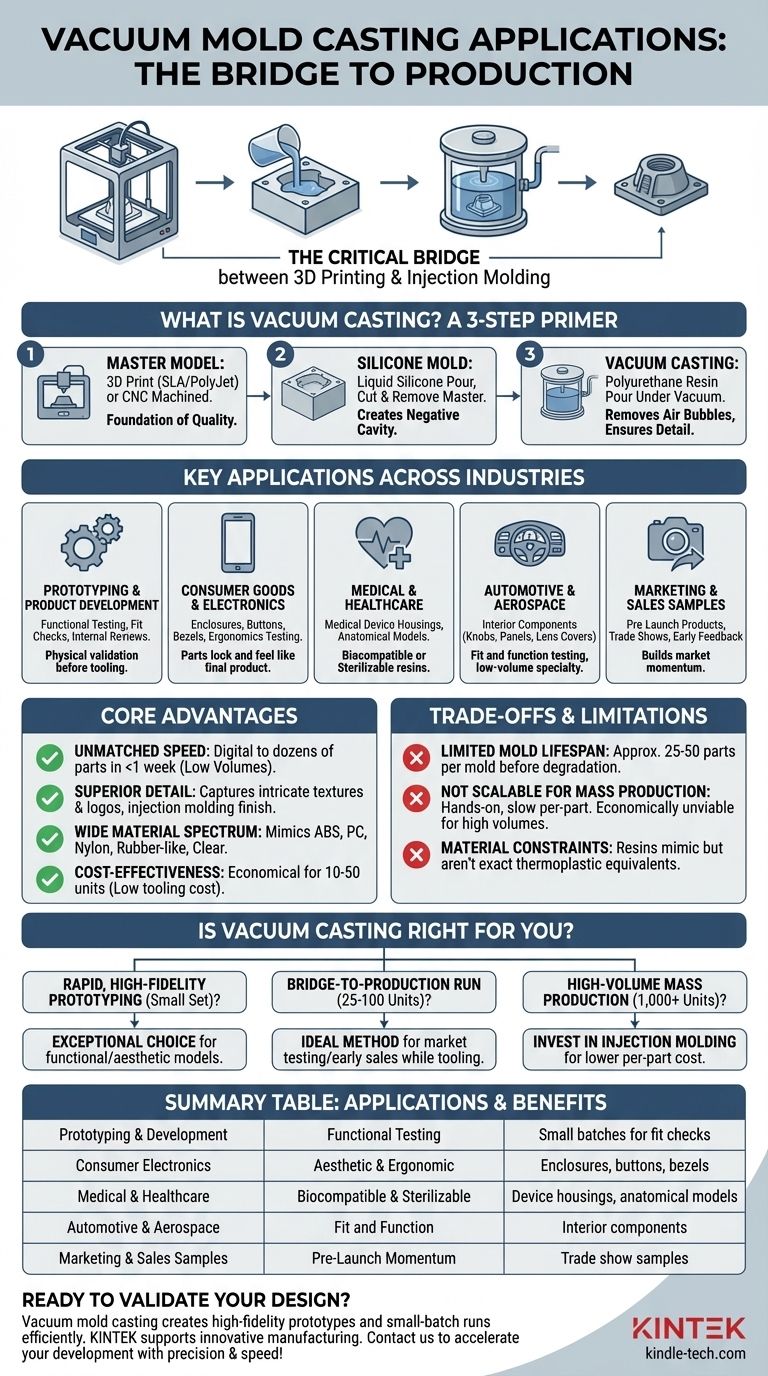

Was ist Vakuumguss? Eine kurze Einführung

Um seine Anwendungen zu verstehen, ist es wichtig, den Prozess zu erfassen. Es handelt sich um eine dreistufige Methode, bei der ein hochwertiges Urmodell zur Herstellung einer flexiblen Silikonform verwendet wird.

Das Urmodell: Die Grundlage der Qualität

Der Prozess beginnt mit einem „Urmodell“ oder Urmuster. Dieses wird typischerweise mit einem hochauflösenden 3D-Druckverfahren wie SLA oder PolyJet hergestellt oder kann CNC-gefräst werden.

Die endgültige Qualität der gegossenen Teile hängt direkt von der Präzision und der Oberflächengüte dieses Urmodells ab.

Herstellung der Silikonform

Das Urmodell wird in einem Gießkasten fixiert, und flüssiges Silikon wird darum herum gegossen. Sobald das Silikon ausgehärtet ist, wird es vorsichtig in zwei Hälften geschnitten und das Urmodell entfernt.

Dieser Vorgang hinterlässt in der flexiblen Form einen Hohlraum, der ein perfektes Negativ des Originalteils darstellt.

Der Gießprozess unter Vakuum

Die beiden Hälften der Silikonform werden wieder zusammengesetzt, und die gesamte Form wird in eine Vakuumkammer gestellt. Ein zweiteiliges Polyurethanharz wird gemischt und unter Vakuum in den Hohlraum der Form gegossen.

Das Vakuum ist entscheidend, da es die gesamte Luft aus der Kammer und der Form entfernt, wodurch sichergestellt wird, dass das flüssige Harz jede winzige Struktur ohne Lufteinschlüsse ausfüllt. Das Teil härtet dann aus, oft mithilfe von Wärme, bevor es entformt wird.

Wichtige Anwendungen in verschiedenen Branchen

Die einzigartige Kombination aus Geschwindigkeit, Qualität und Materialvielfalt macht den Vakuumguss für bestimmte Ziele in vielen Sektoren unverzichtbar.

Prototyping und Produktentwicklung

Dies ist die häufigste Anwendung. Teams erstellen eine kleine Charge von Prototypen für Funktionstests, Passformprüfungen und interne Designüberprüfungen, was eine physische Validierung ermöglicht, bevor hohe Werkzeugkosten anfallen.

Konsumgüter und Elektronik

Der Vakuumguss ist ideal für die Herstellung von Gehäusen, Verkleidungen, Tasten und Blenden für neue elektronische Geräte. Er ermöglicht es Designern, Ergonomie und Ästhetik mit Teilen zu testen, die dem Endprodukt in Aussehen und Haptik identisch sind.

Medizin und Gesundheitswesen

Das Verfahren wird zur Herstellung hochdetaillierter Gehäuse für medizinische Geräte und anatomischer Modelle für die Operationsplanung eingesetzt. Die Möglichkeit, biokompatible oder sterilisierbare Harze zu verwenden, ist in diesem Bereich ein erheblicher Vorteil.

Automobil und Luft- und Raumfahrt

Ingenieure nutzen den Vakuumguss zur Herstellung von Innenraumkomponenten wie Knöpfen, Armaturenbrettelementen und Linsendeckeln für Konzeptfahrzeuge oder Kleinserienfahrzeuge. Er wird auch zum Testen von Passform und Funktion der Teile vor Beginn der Massenproduktion verwendet.

Marketing- und Verkaufsmuster

Unternehmen verlassen sich auf den Vakuumguss, um eine Reihe von Produkten vor der Markteinführung für Fotoshootings, Messen und frühes Feedback von Schlüsselkunden zu erstellen. Dies baut Marktdynamik auf, bevor das Endprodukt allgemein verfügbar ist.

Die Kernvorteile: Warum Vakuumguss wählen?

Das Verständnis der Vorteile zeigt, warum es für die oben genannten Anwendungen gewählt wird. Die Entscheidung hängt fast immer von einem Gleichgewicht zwischen Geschwindigkeit, Detailtreue und Kosten bei einem bestimmten Volumen ab.

Unübertroffene Geschwindigkeit für geringe Stückzahlen

Sobald das Urmodell erstellt ist, kann eine Silikonform in ein oder zwei Tagen hergestellt werden. Auch das Gießen der Teile erfolgt schnell, sodass ein Unternehmen in weniger als einer Woche von einem digitalen Entwurf zu Dutzenden physischer Teile gelangen kann.

Überlegene Details und Oberflächengüte

Da das flüssige Harz unter Vakuum in eine flexible Silikonform gezogen wird, erfasst es komplizierte Texturen, Logos und Merkmale mit unglaublicher Präzision. Die resultierende Oberflächengüte kann von der des Spritzgusses nicht zu unterscheiden sein.

Ein breites Spektrum an Materialeigenschaften

Es kann eine große Auswahl an Polyurethanharzen verwendet werden. Diese Materialien können so formuliert werden, dass sie die Eigenschaften gängiger Produktionskunststoffe wie ABS, Polycarbonat und Nylon nachahmen.

Sie können auch flexibel und gummiartig (simulieren TPE), starr oder perfekt transparent sein, was eine immense gestalterische Freiheit bietet.

Kosteneffizienz für kleine Chargen

Die Werkzeugkosten für den Vakuumguss (die Silikonform) machen nur einen winzigen Bruchteil der Kosten einer Spritzgussform aus Stahl aus. Für Produktionsläufe von 10 bis 50 Stück ist es fast immer die wirtschaftlichste Wahl.

Verständnis der Kompromisse und Einschränkungen

Kein Verfahren ist perfekt. Objektivität erfordert die Anerkennung der Bereiche, in denen der Vakuumguss Mängel aufweist, was hauptsächlich eine Frage des Maßstabs ist.

Begrenzte Formlebensdauer

Eine einzelne Silikonform beginnt sich mit der Nutzung abzunutzen. Man kann typischerweise erwarten, dass man nur 25 bis 50 Teile aus einer Form erhält, bevor deren feine Details und Maßhaltigkeit nachlassen.

Nicht skalierbar für die Massenproduktion

Der Prozess ist arbeitsintensiv und im Vergleich zu automatisierten Verfahren relativ langsam pro Teil. Die Stückkosten sinken bei steigendem Volumen nicht wesentlich, was es für Hunderte oder Tausende von Einheiten wirtschaftlich unrentabel macht.

Materialbeschränkungen

Obwohl die Harze ausgezeichnete Nachbildungen sind, sind sie nicht exakt dieselben thermoplastischen Materialien, die im Spritzguss verwendet werden. Dies kann ein limitierender Faktor für Teile sein, die sehr spezifische Wärme- oder chemische Beständigkeitseigenschaften erfordern, die nur bei Kunststoffen in Produktionsqualität vorhanden sind.

Ist Vakuumguss die richtige Wahl für Ihr Projekt?

Nutzen Sie die folgenden Leitlinien, um festzustellen, ob dieses Verfahren zu Ihren Zielen passt.

- Wenn Ihr Hauptaugenmerk auf schnellem, detailgetreuem Prototyping liegt: Der Vakuumguss ist eine ausgezeichnete Wahl für die Erstellung einer kleinen Reihe funktionaler und ästhetischer Modelle zum Testen.

- Wenn Ihr Hauptaugenmerk auf einer Überbrückung zur Produktion liegt: Es ist die ideale Methode zur Herstellung der ersten 25–100 Einheiten für Markttests oder den frühen Verkauf, während Ihre Spritzgussform hergestellt wird.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion mit hohem Volumen (über 1.000 Stück) liegt: Sie sollten in Spritzgusswerkzeuge investieren, da die Stückkosten wesentlich niedriger sein werden.

- Wenn Ihr Hauptaugenmerk auf der Erstellung eines einzelnen, einfachen Konzeptmodells liegt: Ein direkter 3D-Druck aus einer Technologie wie FDM oder SLA wird wahrscheinlich schneller und kostengünstiger sein.

Letztendlich bietet der Vakuumguss eine unvergleichliche Möglichkeit, Ihr Design mit Teilen in Produktionsqualität zu validieren, bevor Sie eine große Kapitalinvestition tätigen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Typischer Anwendungsfall |

|---|---|---|

| Prototyping & Produktentwicklung | Funktionstests & Designvalidierung | Erstellung kleiner Chargen für Passformprüfungen und Überprüfungen |

| Unterhaltungselektronik | Ästhetik- & Ergonomietests | Herstellung von Gehäusen, Tasten und Blenden |

| Medizin & Gesundheitswesen | Biokompatible & sterilisierbare Teile | Gehäuse für medizinische Geräte und anatomische Modelle |

| Automobil & Luft- und Raumfahrt | Passform- und Funktionstests | Innenraumkomponenten für Konzeptfahrzeuge |

| Marketing- & Verkaufsmuster | Marktdynamik vor der Einführung | Messeexemplare und Einheiten für Kundenfeedback |

Bereit, Ihr Design mit Teilen in Produktionsqualität zu validieren?

Der Vakuumguss ist die ideale Lösung für die Herstellung von detailgetreuen Prototypen und Kleinserien, ohne die hohen Kosten des Spritzgusses. Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien spezialisiert, die innovative Fertigungsprozesse wie den Vakuumguss unterstützen.

Ob Sie in der Unterhaltungselektronik, bei medizinischen Geräten oder in der Automobilentwicklung tätig sind, unsere Expertise kann Ihnen helfen, die Lücke zwischen Prototyping und Massenproduktion effizient zu schließen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie der Vakuumguss Ihren Produktentwicklungszyklus beschleunigen und Ihre Ideen mit unübertroffener Präzision und Geschwindigkeit zum Leben erwecken kann!

Visuelle Anleitung

Ähnliche Produkte

- Anti-Cracking-Pressform für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Molybdän-Vakuumwärmebehandlungsöfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Welche technischen Anforderungen müssen spezielle druckbeaufschlagte Formen erfüllen? Optimierung der Sulfid-Elektrolyt-Verdichtung

- Welche Rollen spielen Graphitformen beim Vakuum-Heißpressen von Al-Sc-Legierungen? Gewährleistung von Präzision & Reinheit

- Was sind die Vorteile der Verwendung von hochfesten Graphitformen bei der Heißpresssinterung von Ti6Al4V-basierten Verbundwerkstoffen?

- Welche Rolle spielen hochfeste Graphitformen beim Vakuum-Warmpressen? Erhöhung der Präzision bei CuAlMn-Verbundwerkstoffen

- Was sind die spezifischen Funktionen von Graphitformen im Vakuum-Heißpress-Sinterprozess? Experten-Einblicke für Keramik