Beim Hartlöten ist die Ofen-"Atmosphäre" die sorgfältig kontrollierte Mischung von Gasen – oder deren Fehlen bei einem Vakuum –, die die Teile während des Hochtemperatur-Heizzyklus umgibt. Diese Umgebung wird aktiv gesteuert, um Umgebungsluft, hauptsächlich Sauerstoff, zu verdrängen, da dieser den Lötprozess sonst ruinieren würde, indem er Oxidschichten auf den Metalloberflächen bildet, die das Fließen des Lötmittels verhindern.

Der zentrale Zweck einer Hartlöt-Ofenatmosphäre ist die Schaffung einer chemisch idealen Umgebung. Diese Umgebung muss nicht nur die Bildung neuer Metalloxide bei hohen Temperaturen verhindern, sondern in vielen Fällen auch vorhandene Oxide aktiv entfernen, um sicherzustellen, dass das Lötmittel die Grundwerkstoffe richtig benetzen und verbinden kann.

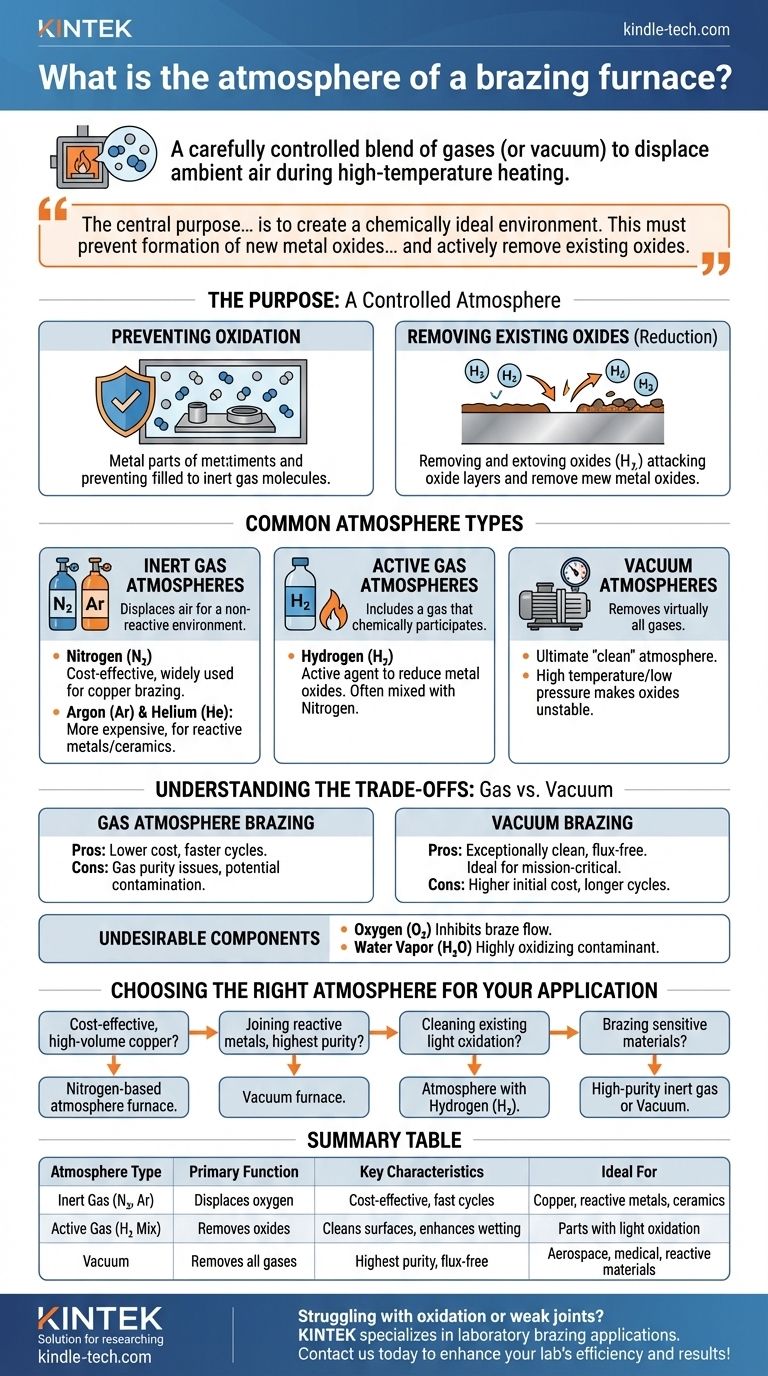

Der Zweck einer kontrollierten Atmosphäre

Wenn Metalle auf Löttemperaturen erhitzt werden, reagieren sie aggressiv mit dem Sauerstoff in der Luft. Diese Reaktion, Oxidation genannt, erzeugt einen Film auf der Oberfläche der Teile. Eine kontrollierte Atmosphäre ist die Lösung für dieses grundlegende Problem.

Verhinderung von Oxidation

Die grundlegendste Funktion einer Lötatmosphäre ist die Verdrängung von Sauerstoff. Indem die Ofenkammer mit einem bestimmten Gas wie Stickstoff oder Argon gefüllt oder die Luft entfernt wird, um ein Vakuum zu erzeugen, wird der Sauerstoff eliminiert, der sonst zu schädlicher Oxidation führen würde.

Entfernung vorhandener Oxide (Reduktion)

Eine weiterentwickelte Funktion ist die aktive Reinigung der Teile. Atmosphären, die ein aktives Gas enthalten, am häufigsten Wasserstoff (H₂), können chemisch mit leichten Oxiden reagieren und diese entfernen, die sich bereits vor dem Einbringen in den Ofen auf den Metalloberflächen befanden. Dieser Prozess wird als Reduktion bezeichnet.

Gängige Arten von Lötatmosphären

Die Wahl der Atmosphäre hängt von den zu verbindenden Materialien, der erforderlichen Verbindungsqualität und den Kostenüberlegungen ab. Die Hauptmethoden umfassen die Verwendung spezifischer Gase oder das Erzeugen eines Vakuums.

Inertgasatmosphären

Inertgase werden verwendet, um Luft zu verdrängen und eine neutrale, nicht reaktive Umgebung zu schaffen. Oft wird zuerst ein leichtes Vakuum erzeugt, um den Großteil der Luft zu entfernen, bevor die Kammer mit dem Inertgas wieder aufgefüllt wird.

- Stickstoff (N₂): Eine kostengünstige und weit verbreitete Atmosphäre, besonders beim Löten von Kupfer und seinen Legierungen. Es eignet sich hervorragend zur Verdrängung von Sauerstoff.

- Argon (Ar) & Helium (He): Dies sind teurere Inertgase, die zum Löten reaktiver Metalle (wie Titan) oder Keramiken verwendet werden, die negativ auf Stickstoff reagieren könnten.

Aktive Gasatmosphären

Diese Atmosphären enthalten ein Gas, das aktiv am Prozess teilnimmt.

- Wasserstoff (H₂): Als primäres aktives Mittel ist Wasserstoff unschätzbar wertvoll für seine Fähigkeit, Metalloxide zu reduzieren. Es wird oft in geringen Prozentsätzen mit Stickstoff gemischt, um eine reduzierende Atmosphäre zu erzeugen, die die Teile während des Erhitzens reinigt.

Vakuumatmosphären

Ein Vakuumofen führt kein Gas ein; stattdessen entfernt er mithilfe starker Pumpen praktisch alle Gase aus der Heizkammer. Dies ist die ultimative "saubere" Atmosphäre.

Bei den sehr niedrigen Drücken und hohen Temperaturen in einem Vakuumofen werden viele Metalloxide instabil und zerfallen einfach oder "sublimieren" von der Oberfläche des Teils ab. Dies hinterlässt ein außergewöhnlich reines Grundmetall, über das das Lötmittel fließen kann.

Verständnis der Kompromisse: Gas vs. Vakuum

Sowohl Gas- als auch Vakuumatmosphären sind effektiv, dienen jedoch unterschiedlichen Anforderungen und bringen unterschiedliche Vor- und Nachteile mit sich.

Hartlöten unter Gasatmosphäre

Diese Methode bietet große Flexibilität und ist für viele gängige Anwendungen sehr effizient. Der Ofen wird versiegelt und mit einer kontrollierten Gasmischung gespült.

- Vorteile: Im Allgemeinen geringere Gerätekosten, schnellere Zykluszeiten als beim Vakuum und sehr effektiv für Materialien wie Kupfer bei Verwendung einer stickstoffbasierten Atmosphäre.

- Nachteile: Erfordert eine sorgfältige Steuerung der Gasreinheit und der Durchflussraten. Das Vorhandensein von Verunreinigungen wie Wasserdampf oder Rest-Sauerstoff kann immer noch zu Oxidation führen.

Vakuumlöten

Als Premium-Lötverfahren zeichnet sich das Vakuumlöten durch hochreine und missionskritische Anwendungen aus.

- Vorteile: Erzeugt außergewöhnlich saubere, starke und flussmittelfreie Verbindungen. Es ist ideal für komplexe Geometrien und reaktive Materialien, die in der Luft- und Raumfahrt, der Medizin und der Wissenschaft verwendet werden.

- Nachteile: Höhere anfängliche Gerätekosten und potenziell längere Zykluszeiten aufgrund der Notwendigkeit, die Kammer auf ein tiefes Vakuum abzupumpen.

Unerwünschte Bestandteile

Unabhängig von der Methode sind zwei Bestandteile für den Prozess fast immer nachteilig:

- Sauerstoff (O₂): Die Hauptursache für Oxidation, die den Lötfluss behindert.

- Wasserdampf (H₂O): Kann bei Löttemperaturen stark oxidierend wirken und gilt generell als unerwünschte Verunreinigung in der Ofenatmosphäre.

Auswahl der richtigen Atmosphäre für Ihre Anwendung

Die Auswahl der richtigen Atmosphäre ist entscheidend für das Erreichen einer erfolgreichen, zuverlässigen Lötverbindung. Ihre Wahl sollte durch das Material und die Endanforderungen des Teils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem, hochvolumigem Kupferlöten liegt: Ein Ofen mit stickstoffbasierter Atmosphäre ist eine ausgezeichnete und effiziente Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden reaktiver Metalle oder dem Erreichen von Verbindungen höchster Reinheit für die Luft- und Raumfahrt liegt: Ein Vakuumofen ist die überlegene Lösung, da er Flussmittel eliminiert und maximale Verbindungsintegrität gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Reinigung von Teilen mit vorhandener leichter Oxidation während des Prozesses liegt: Eine Atmosphäre, die einen Prozentsatz Wasserstoff (H₂) enthält, wirkt als Reduktionsmittel, um die Oberfläche vorzubereiten.

- Wenn Ihr Hauptaugenmerk auf dem Löten empfindlicher Materialien wie Aluminium oder bestimmter Keramiken liegt: Eine hochreine Inertgasatmosphäre (wie Argon) oder ein Vakuumofen bietet die notwendige nicht-reaktive Umgebung.

Letztendlich geht es bei der Kontrolle der Ofenatmosphäre darum, die ideale chemische Umgebung für die perfekte Verbindung des Lötmittels mit den Grundwerkstoffen zu schaffen.

Zusammenfassungstabelle:

| Atmosphären-Typ | Hauptfunktion | Schlüsselmerkmale | Ideal für |

|---|---|---|---|

| Inertgas (N₂, Ar) | Verdrängt Sauerstoff zur Verhinderung von Oxidation | Kosteneffizient, schnelle Zykluszeiten | Kupfer, reaktive Metalle, Keramiken |

| Aktives Gas (H₂-Mischung) | Entfernt vorhandene Oxide durch Reduktion | Reinigt Oberflächen, verbessert die Benetzung | Teile mit leichter Oxidation |

| Vakuum | Entfernt alle Gase; Oxide zerfallen bei starker Hitze | Höchste Reinheit, flussmittelfreie Verbindungen | Luft- und Raumfahrt, Medizin, reaktive Materialien |

Haben Sie Probleme mit Oxidation oder schwachen Verbindungen bei Ihrem Lötprozess? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für Labor-Lötanwendungen. Unsere Expertise stellt sicher, dass Sie die perfekte Atmosphärenkontrolle für starke, zuverlässige Metallverbindungen erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hartlötöfen und Verbrauchsmaterialien die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

- 1200℃ Muffelofen für Labor

Andere fragen auch

- Wie trägt ein Hochtemperatur-Muffelofen zur nachträglichen Wärmebehandlung von Fe-Cr-Mn-Mo-N-C-Verbundwerkstoffen bei?

- Wie ermöglicht ein Hochtemperatur-Muffelofen die Synthese von Zr3(Al1-xSix)C2 MAX-Phasen? Erreichen von Phasensreinheit

- Warum wird ein Hochvakuum-Graphitstab-Heizofen für das Sintern von HAp verwendet? Reine, hochbindende Beschichtungen erzielen

- Warum wird ein Hochtemperatur-Muffelofen für die Synthese von Li7P2S8I benötigt? Spitzenionenleitfähigkeit freischalten

- Wie ermöglicht ein Induktionsgraphitierungsofen die Umwandlung von unverbranntem Kohlenstoff in synthetischen Graphit?