Bei der thermischen Verarbeitung ist eine Ofenatmosphäre das spezifische Gas oder die Gasmischung, die absichtlich in eine Ofenkammer eingebracht wird. Diese kontrollierte Umgebung unterscheidet sich von der Umgebungsluft und ist entscheidend, um das Ergebnis des Wärmebehandlungsprozesses zu beeinflussen, z. B. zum Schutz der Materialoberfläche, zur Verhinderung von Oxidation oder zur gezielten Veränderung der Oberflächenchemie.

Der Hauptzweck einer Ofenatmosphäre besteht darin, einen Ofen von einem einfachen Ofen in ein Präzisionswerkzeug zu verwandeln. Durch die Steuerung der gasförmigen Umgebung erhalten Sie die direkte Kontrolle über die chemischen Reaktionen, die bei hohen Temperaturen auf der Materialoberfläche ablaufen.

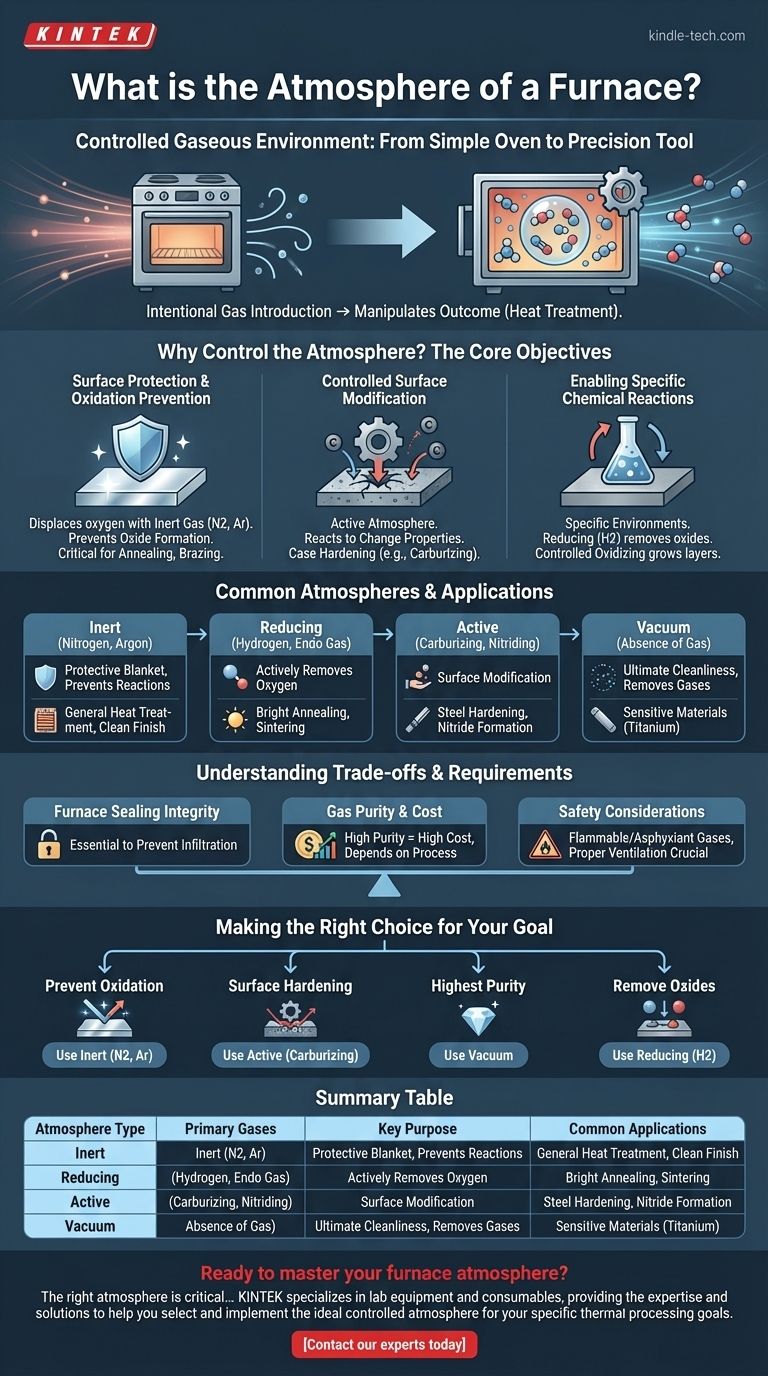

Warum die Atmosphäre kontrollieren? Die Kernziele

Einfaches Erhitzen eines Materials an der Luft kann unerwünschte Effekte wie Zunderbildung und Verfärbung aufgrund von Oxidation verursachen. Eine kontrollierte Atmosphäre wird verwendet, um diese Reaktionen für ein spezifisches, reproduzierbares Ergebnis zu steuern.

Oberflächenschutz und Oxidationsverhinderung

Der häufigste Grund für die Verwendung einer kontrollierten Atmosphäre ist der Schutz des Materials. Durch das Verdrängen von Sauerstoff mit einem inerten Gas wie Stickstoff oder Argon verhindern Sie die Bildung von Oxiden auf der Materialoberfläche.

Dies ist entscheidend für Prozesse wie das Glühen oder Hartlöten, bei denen die Aufrechterhaltung einer sauberen, hellen Oberflächengüte für die endgültigen Eigenschaften und das Aussehen des Bauteils von größter Bedeutung ist.

Kontrollierte Oberflächenmodifikation

Eine Ofenatmosphäre kann auch „aktiv“ sein, was bedeutet, dass sie so konzipiert ist, dass sie mit dem Material reagiert, um dessen Oberflächeneigenschaften zu verändern. Dieser Prozess wird als Einsatzhärten bezeichnet.

Das bekannteste Beispiel ist das Aufkohlen. Eine Atmosphäre, die reich an Kohlenmonoxid und Kohlenwasserstoffen ist, wird verwendet, um Kohlenstoffatome in die Oberfläche von Stahl zu diffundieren, wodurch eine harte, verschleißfeste Außenschicht entsteht, während ein zäherer Kern erhalten bleibt.

Ermöglichen spezifischer chemischer Reaktionen

Einige fortgeschrittene Materialverarbeitungsprozesse erfordern hochspezifische Umgebungen. Eine reduzierende Atmosphäre, die typischerweise Wasserstoff enthält, wird verwendet, um Oxide aktiv von einer Oberfläche zu entfernen.

Umgekehrt könnte eine kontrollierte oxidierende Atmosphäre verwendet werden, um eine spezifische, dünne Oxidschicht auf einem Material für Anwendungen in der Elektronik oder zur Korrosionsbeständigkeit zu erzeugen.

Gängige Atmosphären und ihre Anwendungen

Die Wahl der Atmosphäre hängt ausschließlich vom zu behandelnden Material und dem gewünschten Ergebnis ab.

Inerte Atmosphären (Stickstoff, Argon)

Diese Gase sind chemisch inaktiv und dienen primär als Schutzschicht. Sie verdrängen Sauerstoff und verhindern unerwünschte Reaktionen. Sie sind die erste Wahl für allgemeine Wärmebehandlungen, bei denen eine saubere Oberfläche das Hauptziel ist.

Reduzierende Atmosphären (Wasserstoff, Endogas)

Diese Atmosphären entfernen aktiv Sauerstoff. Eine Mischung aus Wasserstoff und Stickstoff ist üblich für das Blankglühen von Edelstählen. Endogas, das durch die Reaktion von Luft und Erdgas erzeugt wird, ist eine kostengünstige reduzierende Atmosphäre, die häufig als Trägergas beim Aufkohlen verwendet wird.

Aktive Atmosphären (Aufkohlen, Nitrieren)

Diese sind für die Oberflächenmodifikation konzipiert. Eine Aufkohlungsatmosphäre fügt dem Stahl Kohlenstoff hinzu. Eine Nitrieratmosphäre verwendet Stickstoff (oft aus dissoziiertem Ammoniak), um harte Nitride auf der Oberfläche von Spezialstählen zu bilden.

Vakuum

Die Erzeugung eines Vakuums ist die ultimative Methode, um eine saubere Atmosphäre zu schaffen, indem praktisch alle Gase entfernt werden. Es wird für extrem empfindliche Materialien verwendet, die keine Oberflächenreaktion tolerieren, wie Titan oder hochschmelzende Metalle.

Verständnis der Kompromisse und Anforderungen

Die Implementierung einer kontrollierten Atmosphäre ist nicht so einfach wie das Pumpen von Gas in eine Box. Sie erfordert spezielle Ausrüstung und eine sorgfältige Berücksichtigung mehrerer Faktoren.

Integrität der Ofendichtung

Eine kontrollierte Atmosphäre ist nur wirksam, wenn die Ofenkammer ordnungsgemäß abgedichtet ist. Jegliche Luftlecks würden die Atmosphäre verunreinigen und den gesamten Prozess beeinträchtigen. Hochtemperaturdichtungen und Überdruck im Ofen sind unerlässlich, um das Eindringen zu verhindern.

Gasreinheit und Kosten

Hochreine Gase wie Argon können teuer sein. Der erforderliche Reinheitsgrad hängt von der Empfindlichkeit Ihres Prozesses ab. Für das allgemeine Glühen kann industrieller Stickstoff ausreichen, aber für Luft- und Raumfahrtkomponenten ist eine höhere Reinheit unerlässlich.

Sicherheitsaspekte

Viele atmosphärische Gase bergen erhebliche Sicherheitsrisiken. Wasserstoff ist hochentzündlich, während Stickstoff und Argon einfache Erstickungsmittel sind. Eine ordnungsgemäße Belüftung, Leckerkennung und Abgasmanagementsysteme sind für einen sicheren Betrieb unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Atmosphäre bestimmt direkt das chemische Ergebnis Ihres thermischen Prozesses. Die Ausrüstung und das Gas müssen auf das Ziel abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation und Verfärbung liegt: Verwenden Sie eine inerte Atmosphäre wie Stickstoff oder Argon für eine saubere, geschützte Oberfläche bei Prozessen wie Glühen oder Hartlöten.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung von Stahl liegt: Eine Aufkohlungsatmosphäre ist notwendig, um Kohlenstoff in die Materialoberfläche einzubringen und eine verschleißfeste Randschicht zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Reinheit und Sauberkeit liegt: Eine Hochvakuumumgebung ist die effektivste Methode, um nahezu alle reaktiven Gasverunreinigungen für empfindliche Materialien zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der aktiven Entfernung von Oberflächenoxiden liegt: Eine reduzierende Atmosphäre, die Wasserstoff enthält, ist für Prozesse wie Blankglühen oder Sintern von Pulvermetallen erforderlich.

Letztendlich ermöglicht Ihnen die Beherrschung der Ofenatmosphäre, die Oberfläche Ihres Materials präzise zu konstruieren, um anspruchsvolle Leistungsanforderungen zu erfüllen.

Zusammenfassungstabelle:

| Atmosphärentyp | Primäre Gase | Hauptzweck | Gängige Anwendungen |

|---|---|---|---|

| Inert | Stickstoff, Argon | Oxidation & Verfärbung verhindern | Glühen, Hartlöten |

| Reduzierend | Wasserstoff, Endogas | Bestehende Oxide entfernen | Blankglühen, Sintern |

| Aktiv | Kohlenmonoxid, Ammoniak | Oberflächenchemie modifizieren | Aufkohlen, Nitrieren |

| Vakuum | N/A (Abwesenheit von Gas) | Ultimative Reinheit erreichen | Verarbeitung empfindlicher Materialien (z.B. Titan) |

Bereit, Ihre Ofenatmosphäre zu meistern?

Die richtige Atmosphäre ist entscheidend, um die präzisen Materialeigenschaften zu erzielen, die Sie benötigen, von der Verhinderung von Oxidation bis zur Ermöglichung fortschrittlicher Oberflächenhärtung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet das Fachwissen und die Lösungen, um Sie bei der Auswahl und Implementierung der idealen kontrollierten Atmosphäre für Ihre spezifischen thermischen Verarbeitungsziele zu unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Atmosphärenofens bei der Pyrolyse von MOFs/ZIFs? Engineering von porösen Kohlenstoffträgern

- Was sind die Gefahren von Inertgasen? Das Verständnis der stillen Bedrohung durch Erstickung

- Was sind die Arten von Ofenatmosphären? Meistern Sie Ihren thermischen Prozess mit der richtigen Umgebung

- Welche Rolle spielt das reduzierende Schutzgas bei Cu-SiOC-Hybridkeramiken? Sicherstellung der Leitfähigkeit durch aktive Reduktion

- Wie stellen Pyrolyseöfen mit kontrollierter Atmosphäre die Produktvielfalt sicher? Erschließen Sie die hochwertige Verwertung von Kohlebergematerial

- Was ist eine Inertatmosphäre? Kontrollieren Sie Ihre chemische Umgebung für Sicherheit und Qualität

- Warum wird Stickstoff bei der Wärmebehandlung eingesetzt? Für die Duale Kontrolle: Schutz & Oberflächenhärtung

- Was ist ein Laborofen mit kontrollierter Atmosphäre? Beherrschen Sie Materialschutz und -transformation