Die Glühatmosphäre bezieht sich auf die sorgfältig kontrollierte gasförmige Umgebung in einem Ofen während des Wärmebehandlungsprozesses. Ihr Zweck ist es, das Metall vor unerwünschten chemischen Reaktionen mit der Umgebungsluft zu schützen, insbesondere vor Oxidation, die bei hohen Temperaturen schnell auftritt. Gängige Atmosphären umfassen Inertgase, spezifische Gasmischungen wie endothermes Gas oder ein nahezu vollständiges Vakuum.

Die Kernfunktion einer kontrollierten Glühatmosphäre besteht nicht darin, die Wärmebehandlung zu ermöglichen, sondern eine negative Folge zu verhindern. Durch die Verdrängung von Sauerstoff wirkt eine Schutzatmosphäre als Schild für die heiße Metalloberfläche und verhindert die Bildung von Zunder und gewährleistet, dass die Oberflächenintegrität und die Eigenschaften des Materials erhalten bleiben.

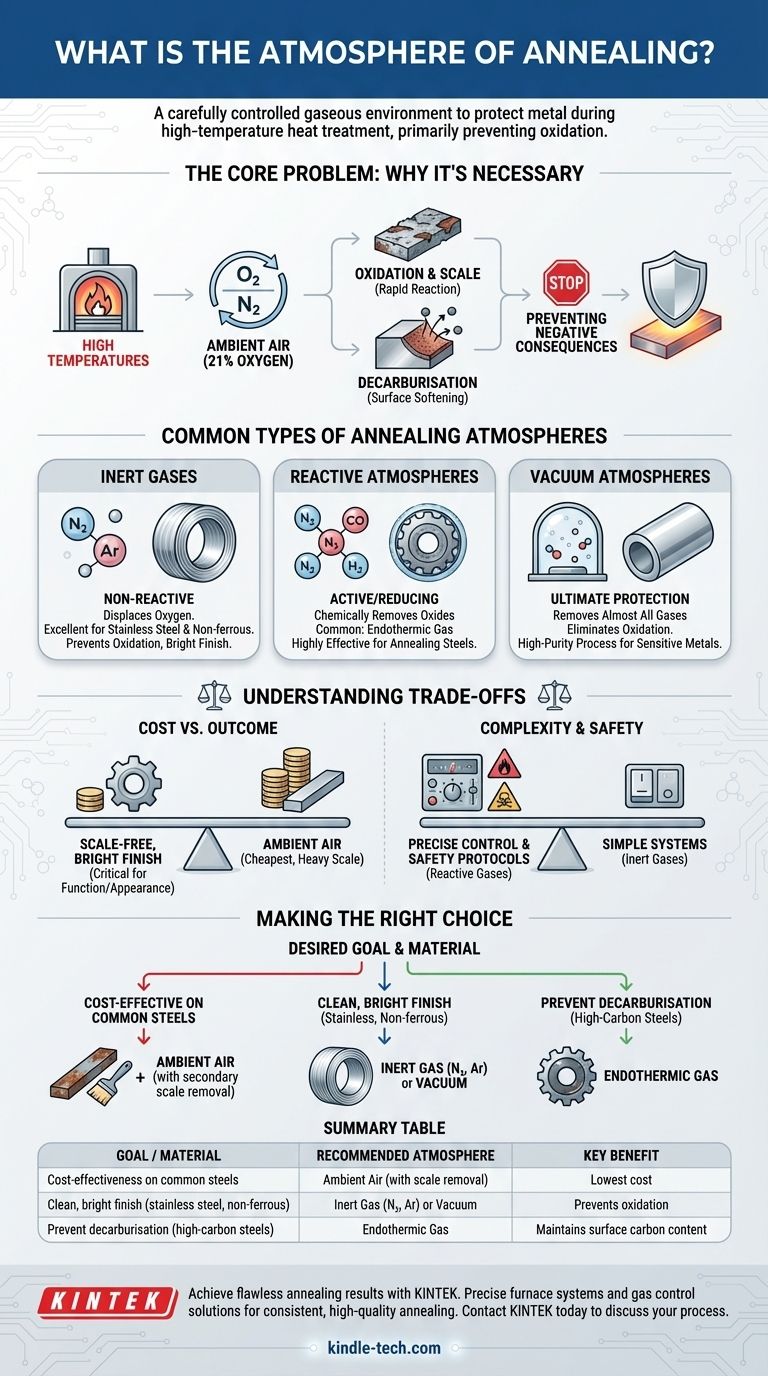

Das Kernproblem: Warum eine kontrollierte Atmosphäre notwendig ist

Glühen erfordert hohe Temperaturen, die chemische Reaktionen stark beschleunigen. Das Aussetzen von heißem Metall an Umgebungsluft, die etwa 21 % Sauerstoff enthält, schafft erhebliche Herausforderungen, die eine kontrollierte Atmosphäre lösen soll.

Die Gefahr von Oxidation und Zunder

Das unmittelbarste Problem ist die Oxidation. Bei Glühtemperaturen reagiert die Metalloberfläche schnell mit Sauerstoff und bildet eine Schicht aus Metalloxid, allgemein bekannt als Zunder.

Dieser Zunder ist oft unerwünscht, da er die Oberflächengüte verändert, abblättern kann und möglicherweise durch kostspielige sekundäre Prozesse wie Beizen oder Sandstrahlen entfernt werden muss.

Das Risiko der Entkohlung

Bei hochkohlenstoffhaltigen Stählen besteht ein weiteres Risiko in der Entkohlung. Dies ist ein Prozess, bei dem Kohlenstoffatome an der Oberfläche des Stahls mit der Atmosphäre reagieren und verloren gehen.

Der Verlust von Kohlenstoff aus der Oberflächenschicht macht diese effektiv weicher, was die Leistung der Endkomponente beeinträchtigen kann, insbesondere wenn diese Oberfläche hart und verschleißfest sein muss.

Sicherstellung konsistenter, reproduzierbarer Ergebnisse

Die Verwendung einer kontrollierten Atmosphäre eliminiert die Variabilität der Umgebungsluft. Dies stellt sicher, dass jede Charge unter genau denselben Bedingungen verarbeitet wird, was zu hoch reproduzierbaren und erfolgreichen Ergebnissen führt, was in jeder professionellen Fertigungsumgebung entscheidend ist.

Gängige Arten von Glühatmosphären

Die Wahl der Atmosphäre hängt vom zu behandelnden Material, der gewünschten Oberflächengüte und den Kostenüberlegungen ab.

Inertgasatmosphären

Die einfachsten Schutzatmosphären bestehen aus Inertgasen, die nicht reaktiv sind. Ihr einziger Zweck ist es, den Sauerstoff im Ofen zu verdrängen.

Hochreiner Stickstoff (N₂) und Argon (Ar) sind die häufigsten Optionen. Sie bieten einen hervorragenden Schutz vor Oxidation und sind für Materialien wie Edelstahl und die meisten Nichteisenmetalle unerlässlich, um eine saubere, glänzende Oberfläche zu erzielen.

Reaktive Atmosphären

Einige Atmosphären sind so konzipiert, dass sie "aktiv" oder "reduzierend" sind, was bedeutet, dass sie chemisch reagieren können, um bereits vorhandene leichte Oberflächenoxide zu entfernen.

Das häufigste Beispiel ist endothermes Gas, eine Mischung aus Stickstoff, Kohlenmonoxid (CO) und Wasserstoff (H₂). Der Wasserstoff- und Kohlenmonoxidgehalt verleiht ihm reduzierende Eigenschaften, wodurch es für das Glühen von Stählen hochwirksam ist.

Vakuumatmosphären

Ein Vakuum ist die ultimative Schutzumgebung. Durch das Entfernen fast aller Gasmoleküle aus der Ofenkammer eliminiert ein Vakuum praktisch die Möglichkeit von Oxidation oder anderen Oberflächenreaktionen.

Vakuumglühen ist ein hochreiner Prozess, der für empfindliche oder reaktive Metalle und wenn die absolut sauberste Oberflächengüte erforderlich ist, verwendet wird.

Die Kompromisse verstehen

Die Wahl einer Atmosphäre ist ein Kompromiss zwischen technischen Anforderungen und Betriebskosten. Es ist nicht immer notwendig, die komplexeste oder reinste Umgebung zu verwenden.

Kosten vs. gewünschtes Ergebnis

Das Glühen in Umgebungsluft ist die günstigste Option, führt aber zu starker Zunderbildung. Wenn dieser Zunder akzeptabel ist oder später leicht entfernt werden kann, kann dies eine praktikable Wahl für kostengünstige Kohlenstoffstähle sein.

Umgekehrt sind die Verwendung von hochreinen Inertgasen oder der Betrieb eines Vakuumofens mit erheblichen Ausrüstungs- und Betriebskosten verbunden. Diese Kosten sind nur dann gerechtfertigt, wenn eine zunderfreie, glänzende Oberfläche eine kritische Anforderung für die Funktion oder das Aussehen des Teils ist.

Komplexität und Sicherheit

Reaktive Atmosphären wie endothermes Gas erfordern präzise Steuerungssysteme, um die richtige Gaszusammensetzung aufrechtzuerhalten. Eine unsachgemäß kontrollierte Atmosphäre kann eine unerwünschte Aufkohlung (Zugabe von Kohlenstoff) verursachen, anstatt eine Entkohlung zu verhindern.

Darüber hinaus sind Atmosphären, die Wasserstoff oder Kohlenmonoxid enthalten, brennbar bzw. giftig und erfordern robuste Sicherheitsprotokolle und Belüftung.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Atmosphäre wird durch das Material und den gewünschten Endzustand der Komponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Kosteneffizienz bei gängigen Stählen liegt: Das Glühen in Umgebungsluft ist eine Option, vorausgesetzt, Sie haben einen sekundären Prozess zur Entfernung des entstehenden Zunders geplant.

- Wenn Ihr Hauptaugenmerk auf einer sauberen, glänzenden Oberfläche bei Edelstahl oder Nichteisenmetallen liegt: Eine hochreine Inertgasatmosphäre (wie Stickstoff oder Argon) oder ein Vakuum ist unerlässlich, um Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oberflächenentkohlung bei hochkohlenstoffhaltigen Stählen liegt: Eine präzise kontrollierte endotherme Gasatmosphäre ist der Standardansatz in der Industrie für zuverlässige Ergebnisse.

Letztendlich ist die Wahl der richtigen Glühatmosphäre eine entscheidende Entscheidung, die sich direkt auf die Endqualität, das Aussehen und die Leistung der Metallkomponente auswirkt.

Zusammenfassungstabelle:

| Ziel / Material | Empfohlene Atmosphäre | Hauptvorteil |

|---|---|---|

| Kosteneffizienz bei gängigen Stählen | Umgebungsluft (mit Zunderentfernung) | Niedrigste Kosten |

| Saubere, glänzende Oberfläche (Edelstahl, Nichteisen) | Inertgas (N₂, Ar) oder Vakuum | Verhindert Oxidation |

| Entkohlung verhindern (hochkohlenstoffhaltige Stähle) | Endothermes Gas | Erhält den Oberflächenkohlenstoffgehalt |

Erzielen Sie makellose Glühergebnisse mit KINTEK.

Die Wahl der richtigen Atmosphäre ist entscheidend, um Ihre Metallkomponenten vor Oxidation, Zunder und Entkohlung zu schützen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Ofensysteme und Gasregelungslösungen, die Ihr Labor für konsistentes, hochwertiges Glühen benötigt.

Unsere Experten helfen Ihnen bei der Auswahl der idealen Einrichtung für Ihre spezifischen Materialien und Qualitätsanforderungen, um sicherzustellen, dass Sie kostspielige Nacharbeiten vermeiden und jedes Mal perfekte Ergebnisse erzielen.

Kontaktieren Sie KINTEK noch heute, um Ihren Glühprozess zu besprechen und zu erfahren, wie wir die Fähigkeiten und Effizienz Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist Wasserstoffglühen? Erzielen Sie überlegene Materialeigenschaften durch Blankglühen

- Was sind die Auswirkungen von Wasserstoff (H2) in einer kontrollierten Ofenumgebung? Beherrschung von Reduktion und Risiko

- Warum ist ein Industrieofen mit Wasserstoffatmosphärenkontrolle für das Vorsintern von Fe-Cr-Al-Materialien notwendig?

- Was ist eine Wärmebehandlung in Wasserstoffatmosphäre? Erreichen Sie überlegene Oberflächenreinheit und -helligkeit

- Was sind die Hauptvorteile der Wasserstoffbefeuerung beim Sintern von Teilen? Erreichen von Spitzendichte & Korrosionsbeständigkeit