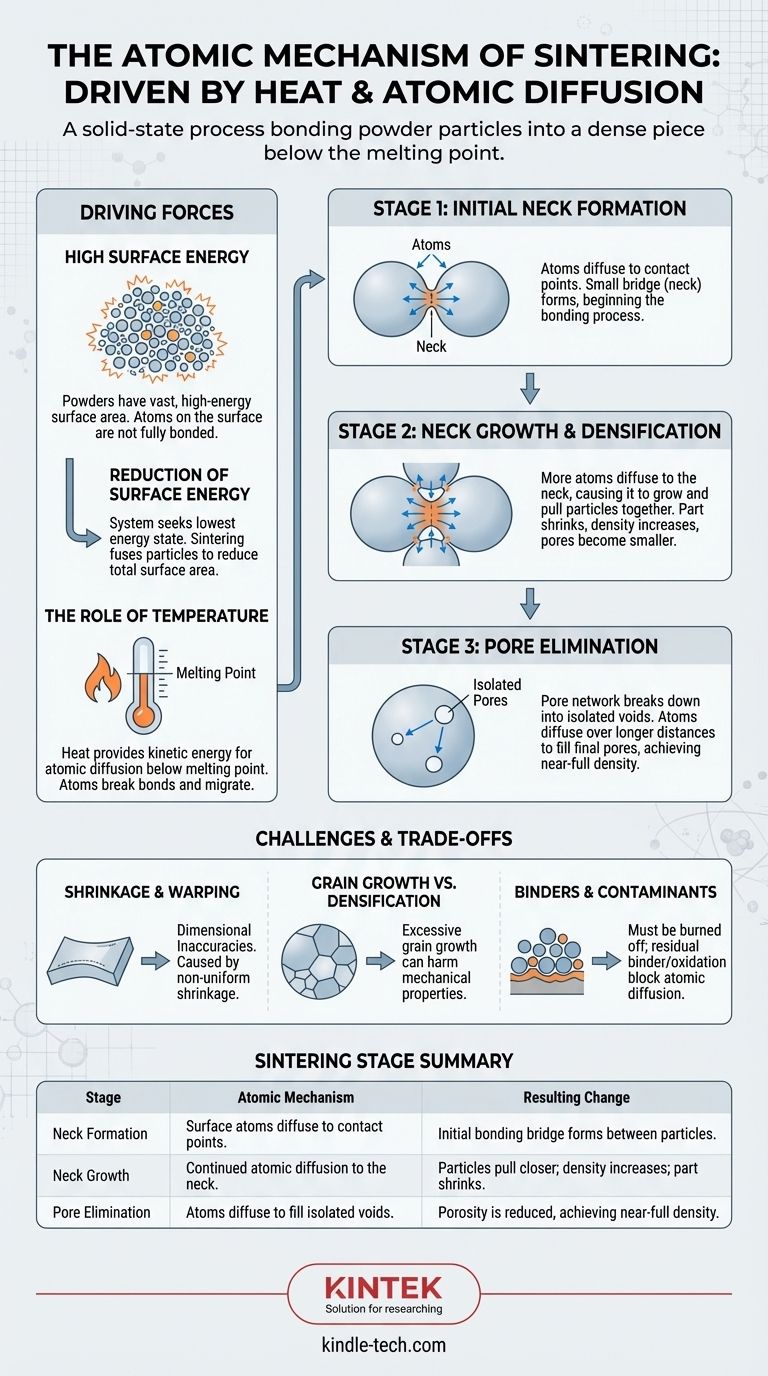

Im Grunde ist Sintern der Prozess der atomaren Diffusion, angetrieben durch Wärme. Wenn einzelne Pulverpartikel unterhalb ihres Schmelzpunktes erhitzt werden, wandern Atome über ihre Grenzen hinweg. Diese Migration schließt die Lücken zwischen den Partikeln und verbindet sie zu einem dichten, festen Stück.

Das Kernprinzip des Sinterns ist die Reduzierung der Oberflächenenergie. Ein feines Pulver hat eine riesige Menge an hochenergetischer Oberfläche, und durch die Nutzung thermischer Energie ordnen sich die Atome neu an, um diese Oberflächen und die Hohlräume zwischen ihnen zu eliminieren, was zu einer stabileren, energieärmeren festen Struktur führt.

Die treibende Kraft: Warum Sintern stattfindet

Sintern ist kein Schmelzen; es ist eine Festkörperumwandlung. Der Prozess wird durch grundlegende thermodynamische Prinzipien gesteuert, die das Material in einen stabileren Zustand drängen.

Hohe Oberflächenenergie von Pulvern

Eine Ansammlung von feinem Pulver hat eine enorme Oberfläche im Verhältnis zu ihrem Volumen. Oberflächen stellen einen Zustand höherer Energie dar, da Atome an einer Oberfläche nicht vollständig gebunden sind wie die im Volumenmaterial.

Das System strebt natürlich seinen niedrigstmöglichen Energiezustand an. Sintern bietet einen Weg für den Pulverpressling, seine gesamte Oberfläche zu reduzieren, indem die Partikel miteinander verschmelzen.

Die Rolle der Temperatur

Wärme liefert die notwendige kinetische Energie, damit Atome ihre bestehenden Bindungen aufbrechen und sich bewegen können. Diese Bewegung, oder Diffusion, ist der Motor des Sinterns.

Entscheidend ist, dass die Temperatur unterhalb des Schmelzpunktes des Materials gehalten wird. Ziel ist es, die Atome ausreichend mobil zu machen, damit sie sich neu anordnen können, und nicht, die gesamte Masse in eine Flüssigkeit zu verwandeln.

Die Stadien der atomaren Diffusion

Die Umwandlung von einem losen Pulver zu einem dichten Feststoff erfolgt in verschiedenen, überlappenden Stadien, die alle durch die Bewegung von Atomen gesteuert werden.

Phase 1: Anfängliche Halsbildung

Wenn zwei Partikel sich berühren, entsteht ein kleiner Kontaktpunkt. Wenn Wärme zugeführt wird, beginnen Atome von der Oberfläche der Partikel zu diesem Kontaktpunkt zu diffundieren.

Diese Migration von Atomen bildet eine kleine Brücke, oder „Hals“, zwischen den beiden Partikeln. Dies ist der allererste Beginn des Bindungsprozesses.

Phase 2: Halswachstum und Verdichtung

Während des weiteren Sinterns diffundieren mehr Atome zum Hals, wodurch dieser breiter und stärker wird. Dieser Prozess zieht die Mittelpunkte der benachbarten Partikel näher zusammen.

Auf makroskopischer Ebene ist dieses kollektive Zusammenziehen von Millionen von Partikeln das, was dazu führt, dass das gesamte Teil schrumpft und seine Dichte zunimmt. Die Poren oder Hohlräume zwischen den Partikeln werden kleiner und runder.

Phase 3: Poreneliminierung

In der letzten Phase hat sich das Porennetzwerk in isolierte, oft kugelförmige Hohlräume innerhalb des nun festen Materials aufgelöst.

Die vollständige Eliminierung dieser letzten Poren ist ein langsamer Prozess, da Atome über längere Distanzen diffundieren müssen, um sie zu füllen. Schließlich kann ein nahezu vollständig dichtes Teil erreicht werden.

Verständnis der Kompromisse und Herausforderungen

Obwohl der Sinterprozess durch einen einfachen atomaren Mechanismus angetrieben wird, beinhaltet er ein empfindliches Gleichgewicht konkurrierender Phänomene, die praktische Herausforderungen darstellen.

Schrumpfung und Verzug

Dieselbe atomare Bewegung, die die Verdichtung verursacht, führt auch dazu, dass das Teil schrumpft. Wenn diese Schrumpfung nicht gleichmäßig ist – aufgrund von Schwerkraft, Reibung mit dem Ofenboden oder inkonsistenter Pulverpackung – kann sich das Teil verziehen oder durchhängen, was zu Maßungenauigkeiten führt.

Kornwachstum vs. Verdichtung

Die thermische Energie, die die Diffusion antreibt, treibt auch das Kornwachstum an, einen Prozess, bei dem größere Kristallkörner innerhalb des Materials kleinere verbrauchen.

Während die Verdichtung in der Regel wünschenswert ist, kann übermäßiges Kornwachstum die mechanischen Eigenschaften wie Festigkeit und Zähigkeit beeinträchtigen. Ein erfolgreicher Sinterprozess maximiert die Dichte bei gleichzeitiger Kontrolle der Korngröße.

Die Rolle von Bindemitteln und Verunreinigungen

Die meisten Pulverpresslinge (bekannt als „Grünlinge“) enthalten organische Bindemittel für die Handhabungsfestigkeit. Diese müssen vor Beginn des Sinterns bei niedrigeren Temperaturen vollständig ausgebrannt werden.

Alle restlichen Bindemittel oder Oberflächenoxidationen an den Pulverpartikeln können als Barriere wirken, den Atom-zu-Atom-Kontakt physikalisch blockieren und die für die Bindung notwendige Diffusion hemmen.

Wie verschiedene Techniken diesen Mechanismus nutzen

Verschiedene Sintermethoden steuern den Prozess, indem sie die treibenden Kräfte von Wärme und Druck manipulieren, um die atomare Diffusion zu beeinflussen.

Konventionelles (druckloses) Sintern

Dies ist die einfachste Form, die sich ausschließlich auf thermische Energie verlässt, um die atomare Diffusion anzutreiben. Der Pulverpressling wird einfach in einem Ofen erhitzt, bis die gewünschte Dichte erreicht ist.

Druckunterstütztes Sintern

Techniken wie das Heißpressen wenden während des Erhitzens externen Druck an. Diese mechanische Kraft drückt Partikel zusammen, verbessert den Kontakt und beschleunigt den Diffusions- und Verdichtungsprozess. Dies ermöglicht oft niedrigere Temperaturen oder kürzere Zykluszeiten.

Flüssigphasensintern (LPS)

Bei dieser Technik wird eine kleine Menge eines Zusatzstoffes verwendet, der bei der Sintertemperatur zu einer Flüssigkeit schmilzt. Diese Flüssigkeit benetzt die festen Partikel und dient als schneller Transportweg für Atome, die sich in der Flüssigkeit lösen und an den Hälsen wieder ausfallen, wodurch die Verdichtung dramatisch beschleunigt wird.

Direktes Metall-Lasersintern (DMLS)

Beim Metall-3D-Druck verwendet DMLS einen Hochleistungslaser, um eine extrem lokalisierte und schnelle Erwärmung zu erzielen. Es verschmilzt das Metallpulver Schicht für Schicht, wobei die Energie des Lasers die atomare Diffusion und Bindung in einem sehr kleinen Bereich nahezu augenblicklich antreibt.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Sinterstrategie hängt vollständig von den gewünschten Eigenschaften des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und mechanischen Eigenschaften liegt: Druckunterstützte Methoden oder Flüssigphasensintern sind überlegen, da sie Porosität effektiver eliminieren und die Kornstruktur kontrollieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für einfache Formen liegt: Konventionelles druckloses Sintern ist oft die wirtschaftlichste Wahl und für viele Anwendungen ausreichend.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, endkonturnaher Teile liegt: Additive Fertigungsverfahren wie DMLS sind ideal, da sie die endgültige Form direkt durch das Verschmelzen von Pulverschichten aufbauen.

Das Verständnis dieses atomaren Tanzes der Diffusion ist der Schlüssel zur Beherrschung des Sinterprozesses und zur gezielten Entwicklung von Materialien.

Zusammenfassungstabelle:

| Sinterphase | Atomarer Mechanismus | Resultierende Änderung |

|---|---|---|

| Halsbildung | Oberflächenatome diffundieren zu Kontaktpunkten. | Anfängliche Bindungsbrücke bildet sich zwischen Partikeln. |

| Halswachstum | Fortgesetzte atomare Diffusion zum Hals. | Partikel ziehen sich näher zusammen; Dichte nimmt zu; Teil schrumpft. |

| Poreneliminierung | Atome diffundieren, um isolierte Hohlräume zu füllen. | Porosität wird reduziert, nahezu volle Dichte wird erreicht. |

Meistern Sie den Sinterprozess für Ihre Laborbedürfnisse

Das Verständnis des atomaren Mechanismus des Sinterns ist der erste Schritt zur Optimierung Ihrer Materialverarbeitung. Ob Sie neue Keramiken, Metalle oder fortschrittliche Verbundwerkstoffe entwickeln, eine präzise Kontrolle über Temperatur, Druck und Atmosphäre ist entscheidend, um die gewünschte Dichte, Festigkeit und Mikrostruktur in Ihren Endkomponenten zu erreichen.

KINTEK ist Ihr Partner für Präzisionssintern. Wir sind spezialisiert auf die Lieferung hochwertiger Laboröfen, Pressen und Verbrauchsmaterialien, die auf Forschung und Produktion zugeschnitten sind. Unsere Ausrüstung hilft Ihnen dabei:

- Überlegene Verdichtung zu erreichen mit präziser Temperaturkontrolle.

- Verzug zu minimieren und Kornwachstum zu kontrollieren für konsistente, hochintegre Teile.

- Verschiedene Techniken zu erforschen, vom konventionellen bis zum Flüssigphasensintern, mit den richtigen Werkzeugen.

Bereit, Ihre Sinterfähigkeiten zu verbessern? Lassen Sie sich von unseren Experten beraten, um die ideale Ausrüstung für Ihr spezifisches Material und Ihre Anwendungsziele auszuwählen.

Kontaktieren Sie KINTEL noch heute für eine Beratung und lassen Sie uns gemeinsam den Erfolg Ihres Materials gestalten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln